Спосіб і установка для виготовлення металевої чаші, корпус контейнера, що містить чашу, і контейнер

Номер патенту: 110474

Опубліковано: 12.01.2016

Автори: Райлі Джонатан, Монро Стюарт, Прессе Ален, Вінсент Кейт

Формула / Реферат

1. Спосіб виготовлення металевої чаші, призначеної для отримання контейнера для харчових продуктів, який складається з двох частин, що включає наступні операції:

і) операцію (30) розтягування, яка включає захоплення чаші (23), що має бічну стінку (24) і виконану з нею як одне ціле основу (25), при цьому чаша сформована з металевого листа (20, 21), затиснення (36, 37) кільцевої області (26) однієї або обох з бічної стінки і основи для утворення замкненої ділянки (27), що включає в себе всю або частину основи, і деформацію і розтягування (35) щонайменше ділянки тієї частини основи, яка лежить в межах замкненої ділянки, для збільшення, таким чином, площі поверхні і зменшення товщини основи, при цьому кільцеве затиснення призначене для обмеження або запобігання потоку металу із затиснутої області в замкнену ділянку в ході цієї операції розтягування; і

іі) операцію (40) витягування, що включає витягування (43, 44, 45) чаші для витягнення і переміщення матеріалу (В, С) назовні від розтягнутої і стоншеної основи.

2. Спосіб за п. 1, при якому операція (40) витягування призначена для натягування і переміщення матеріалу розтягнутої і стоншеної основи у бічну стінку (24).

3. Спосіб за будь-яким з пп. 1 або 2:

при якому кільцеве затиснення (36, 37) операції (30) розтягування включає затиснення кільцевої ділянки (26) основи (25), при цьому замкнена ділянка (27), що є частиною основи, розташована радіально всередині відносно затиснутої ділянки.

4. Спосіб за будь-яким з попередніх пунктів:

при якому кільцеве затиснення (36, 37) операції розтягування (30) включає використання одного або декількох затискних елементів, що мають затискну поверхню, при цьому затискна поверхня виконана з текстурованою поверхнею.

5. Спосіб за будь-яким з пп. 1-3, при якому кільцеве затиснення операції розтягування здійснюють за допомогою затиснення протилежних поверхонь однієї або обох з бічної стінки і основи чаші між відповідними протилежними першим і другим затискними елементами (36, 37), при цьому кожний з першого і другого затискних елементів має затискну поверхню, виконану з геометричними нерівностями (361, 371), щоб сприяти, таким чином, перериванню потоку металу чаші (23) між першим і другим затискними елементами при здійсненні операції розтягування.

6. Спосіб за п. 5, при якому геометричні нерівності містять будь-що з наступного:

і) затискну поверхню першого затискного елемента (36), виконану з одним або декількома стовщеннями, ребрами або уступами (361), які, при використанні, змушують метал затиснутої кільцевої ділянки (26) заходити всередину відповідного одного або декількох рельєфних елементів (371), виконаних в затискній поверхні другого затискного елемента (37); або

іі) затискну поверхню другого затискного елемента, замість цього виконану з одним або декількома стовщеннями, ребрами або уступами, які, при використанні, змушують метал затиснутої кільцевої ділянки заходити всередину відповідного одного або декількох рельєфних елементів, виконаних замість цього на затискній поверхні першого затискного елемента; або

ііі) комбінацію (і) і (іі).

7. Спосіб за п. 6, при якому перший і другий затискні елементи (36, 37) виконані таким чином, щоб при використанні одного або декілька стовщень, ребер або уступів (361), виконаних в затискній поверхні першого або другого затискних елементів, змушували метал затиснутої кільцевої ділянки (26) повністю огороджуватися і вміщуватися всередину відповідного одного або декількох рельєфних елементів (371), виконаних у відповідній затискній поверхні другого або першого затискного елемента.

8. Спосіб за будь-яким з попередніх пунктів:

при якому операція (30) розтягування включає забезпечення ″розтягувального″ пуансона (35) і переміщення одного або обох з ″розтягувального″ пуансона і чаші (23) у напрямку одне до одного так, щоб ″розтягувальний″ пуансон деформував і розтягував щонайменше ту частину основи, яка лежить всередині замкнутої ділянки (27).

9. Спосіб за п. 8, при якому «розтягувальний» пуансон (35) містить кінцеву поверхню, виконану з однією або декількома рельєфними ділянками (353).

10. Спосіб за будь-яким з пп. 8 або 9, при якому ″розтягувальний″ пуансон містить збірку (350) пуансонів, при цьому збірка містить першу групу з одного або декількох пуансонів (351) навпроти однієї поверхні замкненої ділянки (27) і другу групу з одного або декількох пуансонів (352) навпроти протилежної поверхні замкненої ділянки, при цьому операція розтягування включає переміщення однієї або обох з першої і другої груп у напрямку одна до одної для деформації і розтягування щонайменше тієї частини основи, яка лежить в межах замкненої ділянки.

11. Спосіб за будь-яким з попередніх пунктів, що включає первинну операцію (10) витягування, здійснювану до операції розтягування, при цьому первинна операція витягування включає витягування (11, 12, 13) металевого листа (21) для формування чаші (23) для операції (30) розтягування.

12. Спосіб за будь-яким з попередніх пунктів, при якому операція (40) витягування, яка йде за розтягуванням, включає або продовжується операцією витягування зі стоншенням.

13. Установка для виготовлення металевої чаші, призначеної для отримання контейнера для харчових продуктів, що складається з двох частин, яка містить: затискні пристосування (36, 37) для затиснення чаші (23), виконаної з металевого листа (20, 21), при цьому чаша має бічну стінку (24) і виконану з нею як одне ціле основу (25), а затискні пристосування призначені для затиснення кільцевої ділянки (26) однієї або обох з бічної стінки і основи, для утворення замкненої ділянки (27), що включає в себе всю основу або її частину; розтягувальний інструмент (30, 35), призначений для деформації і розтягування щонайменше ділянки тієї частини основи, яка лежить в межах замкненої ділянки, при операції розтягування, для збільшення, таким чином, площі поверхні і зниження товщини основи, причому затискні пристосування додатково пристосовані обмежувати або запобігати потоку металу від затиснутої ділянки в замкнену ділянку в ході цієї операції розтягування; і пристосування для витягування чаші (40, 43, 44, 45), призначені для натягування і переміщення назовні матеріалу розтягнутої і стоншеної основи.

14. Установка за п. 13, в якій затискні пристосування (40, 43, 44, 45) призначені для натягування і переміщення матеріалу розтягнутої і стоншеної основи у бічну стінку (24).

15. Установка за будь-яким з пп. 13 або 14, в якій затискні пристосування (36, 37) призначені для затиснення кільцевої ділянки (26) основи (25) чаші (23).

16. Установка за будь-яким з пп. 13-15, в якій затискні пристосування (36, 37) містять затискний елемент, що має затискну поверхню, при цьому затискна поверхня виконана з текстурованою поверхнею.

17. Установка за будь-яким з пп. 13-15, в якій затискне пристосування містить перший затискний елемент (36) і другий затискний елемент (37), при цьому перший і другий затискні елементи призначені для затиснення протилежних поверхонь однієї або обох з бічної стінки і основи чаші, і кожний з першого і другого затискних елементів має затискну поверхню, виконану з геометричними нерівностями (361, 371), щоб сприяти, таким чином, перериванню потоку металу чаші (23) між першим і другим затискними елементами при здійсненні операції розтягування.

18. Установка за п. 17, в якій геометричні нерівності містять будь-що з наступного:

і) затискної поверхні першого затискного елемента (36), виконаної з одним або декількома стовщеннями, ребрами або уступами (361), які, при використанні, змушують метал затиснутої кільцевої ділянки (26) заходити всередину відповідного одного або декількох рельєфних елементів (371), виконаних в затискній поверхні другого затискного елемента (37); або

іі) затискну поверхню другого затискного елемента, замість цього виконану з одним або декількома стовщеннями, ребрами або уступами, які, при використанні, змушують метал затиснутої кільцевої ділянки заходити всередину відповідного одного або декількох рельєфних елементів, виконаних замість цього в затискній поверхні першого затискного елемента; або

ііі) комбінацію (і) і (іі).

19. Установка за п. 18, в якій перший і другий затискні елементи (36, 37) виконані так, щоб при використанні одне або декілька стовщень, ребер або уступів (361), виконаних в затискній поверхні першого або другого затискного елемента, змушували метал затиснутої кільцевої ділянки (26) повністю огороджуватися і вміщуватися всередину відповідного одного або декількох рельєфних елементів (371), виконаних у відповідній затискній поверхні другого або першого затискного елемента.

20. Установка за будь-яким з пп. 13-19, в якій розтягувальний інструмент (30, 35) містить ″розтягувальний″ пуансон (35), і установка призначена для переміщення одного або обох з ″розтягувального″ пуансона і чаші (23) у напрямку одне до одного так, щоб при використанні ″розтягувальний″ пуансон деформував і розтягував щонайменше ділянку тієї частини основи, яка лежить в межах замкненої ділянки (27).

21. Установка за п. 20, в якій ″розтягувальний″ пуансон (35) має кінцеву поверхню, виконану з неплоским профілем, і установка призначена для переміщення одного або обох з ″розтягувального″ пуансона і чаші (23) у напрямку одне до одного так, щоб при використанні ″розтягувальний″ пуансон деформував і розтягував щонайменше ділянку тієї частини основи, яка лежить в межах замкненої ділянки (27), у відповідний неплоский профіль.

22. Установка за будь-яким з пп. 20 або 21, в якій ″розтягувальний″ пуансон (35) містить кінцеву поверхню, що має один або декілька рельєфних елементів (353).

23. Установка за будь-яким з пп. 20-22, в якій ″розтягувальний″ пуансон містить збірку (350) пуансонів, де збірка містить першу групу з одного або декількох пуансонів (351) навпроти однієї поверхні замкнутої ділянки (27) і другу групу з одного або декількох пуансонів (352) навпроти протилежної поверхні замкненої ділянки, при цьому перша і друга групи здатні переміщуватися у напрямку одна до одної так, щоб при використанні деформувати і розтягувати щонайменше ділянку тієї частини основи, яка лежить в межах замкненої ділянки.

24. Установка за будь-яким з пп. 13-23, що додатково містить пристосування для первинного витягування (10, 11, 12, 13) металевого листа (20, 21) для формування чаші для операції розтягування.

25. Установка за будь-яким з пп. 13-24, що додатково містить пристосування для здійснення на чаші (23) операції витягування зі стоншенням.

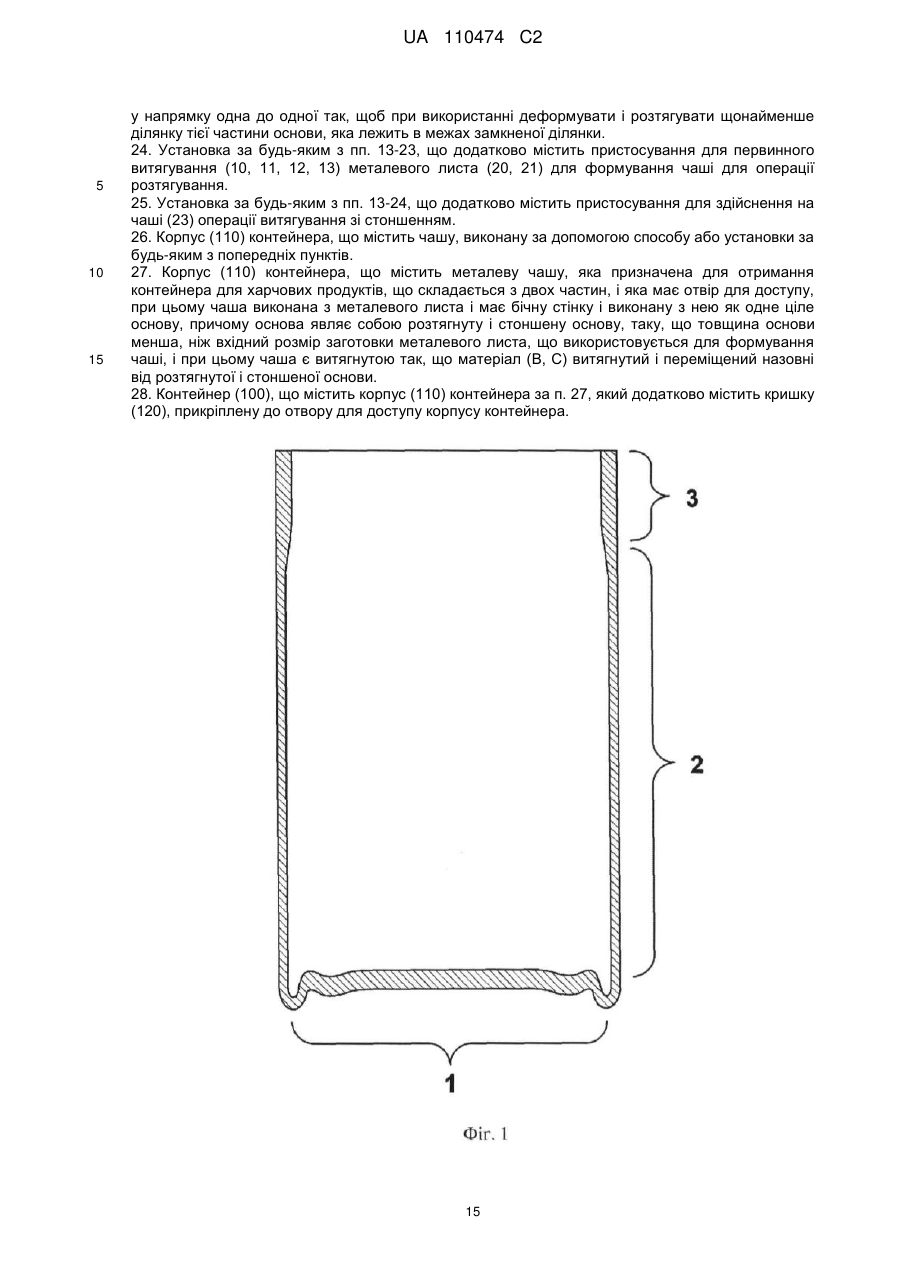

26. Корпус (110) контейнера, що містить чашу, виконану за допомогою способу або установки за будь-яким з попередніх пунктів.

27. Корпус (110) контейнера, що містить металеву чашу, яка призначена для отримання контейнера для харчових продуктів, що складається з двох частин, і яка має отвір для доступу, при цьому чаша виконана з металевого листа і має бічну стінку і виконану з нею як одне ціле основу, причому основа являє собою розтягнуту і стоншену основу, таку, що товщина основи менша, ніж вхідний розмір заготовки металевого листа, що використовується для формування чаші, і при цьому чаша є витягнутою так, що матеріал (В, С) витягнутий і переміщений назовні від розтягнутої і стоншеної основи.

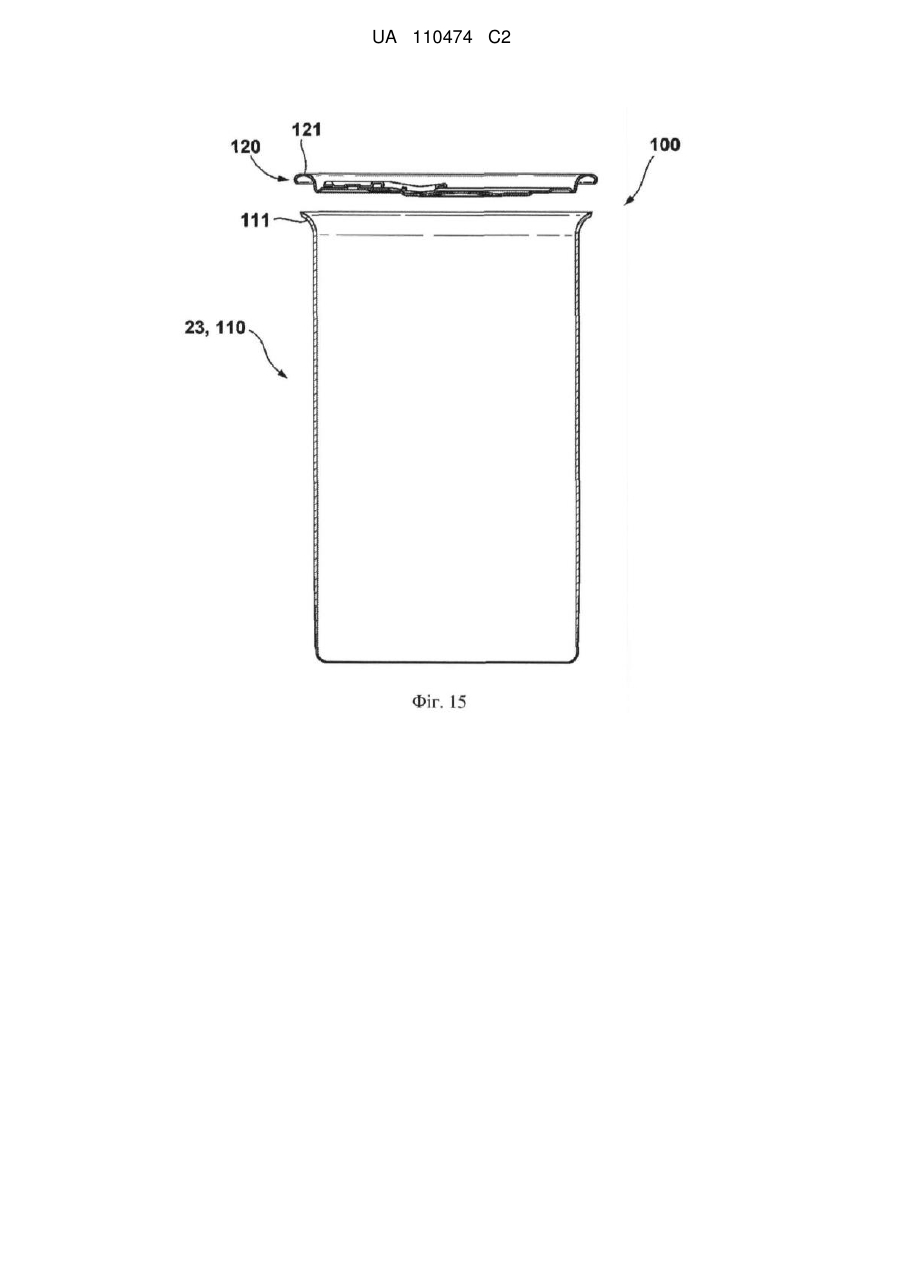

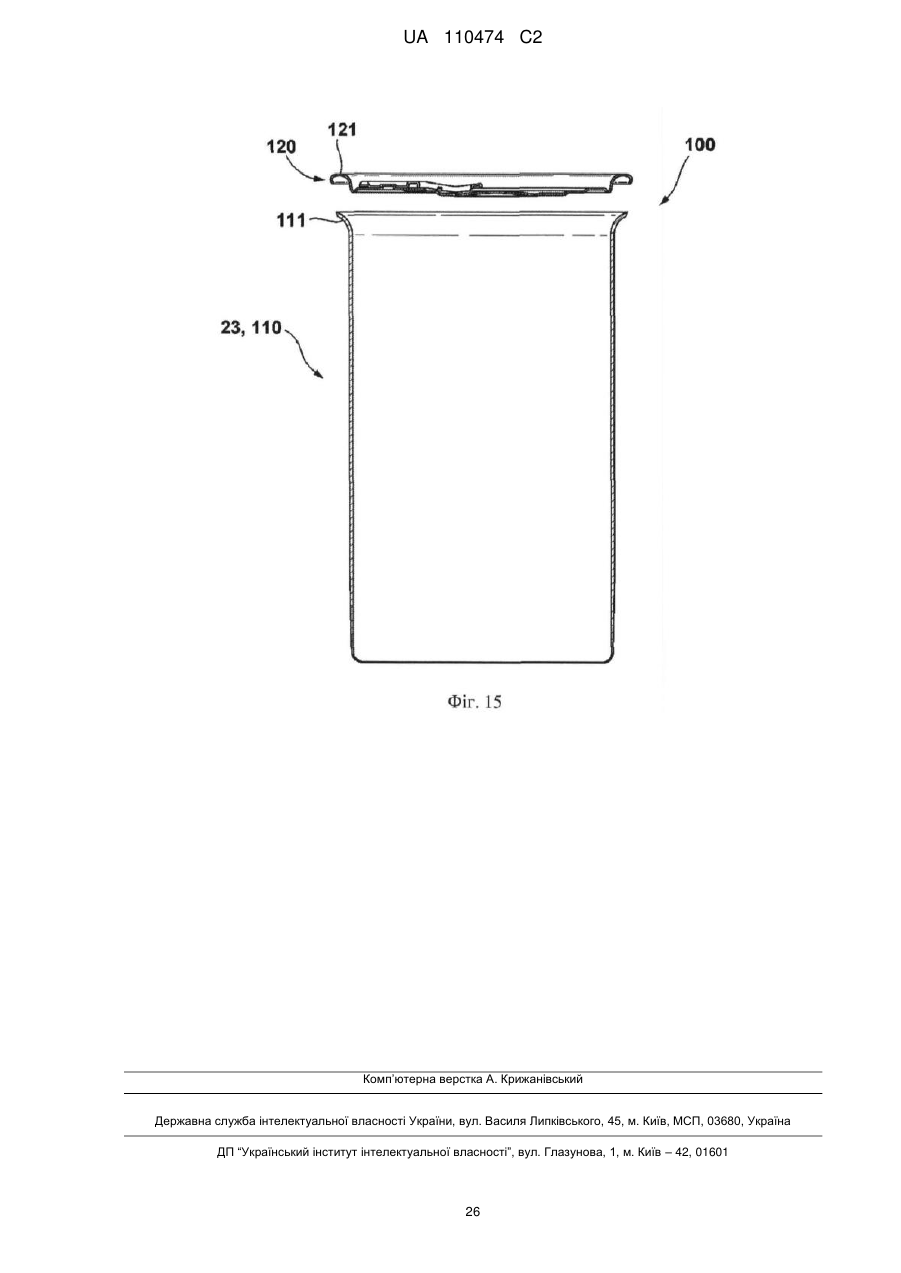

28. Контейнер (100), що містить корпус (110) контейнера за п. 27, який додатково містить кришку (120), прикріплену до отвору для доступу корпусу контейнера.

Текст

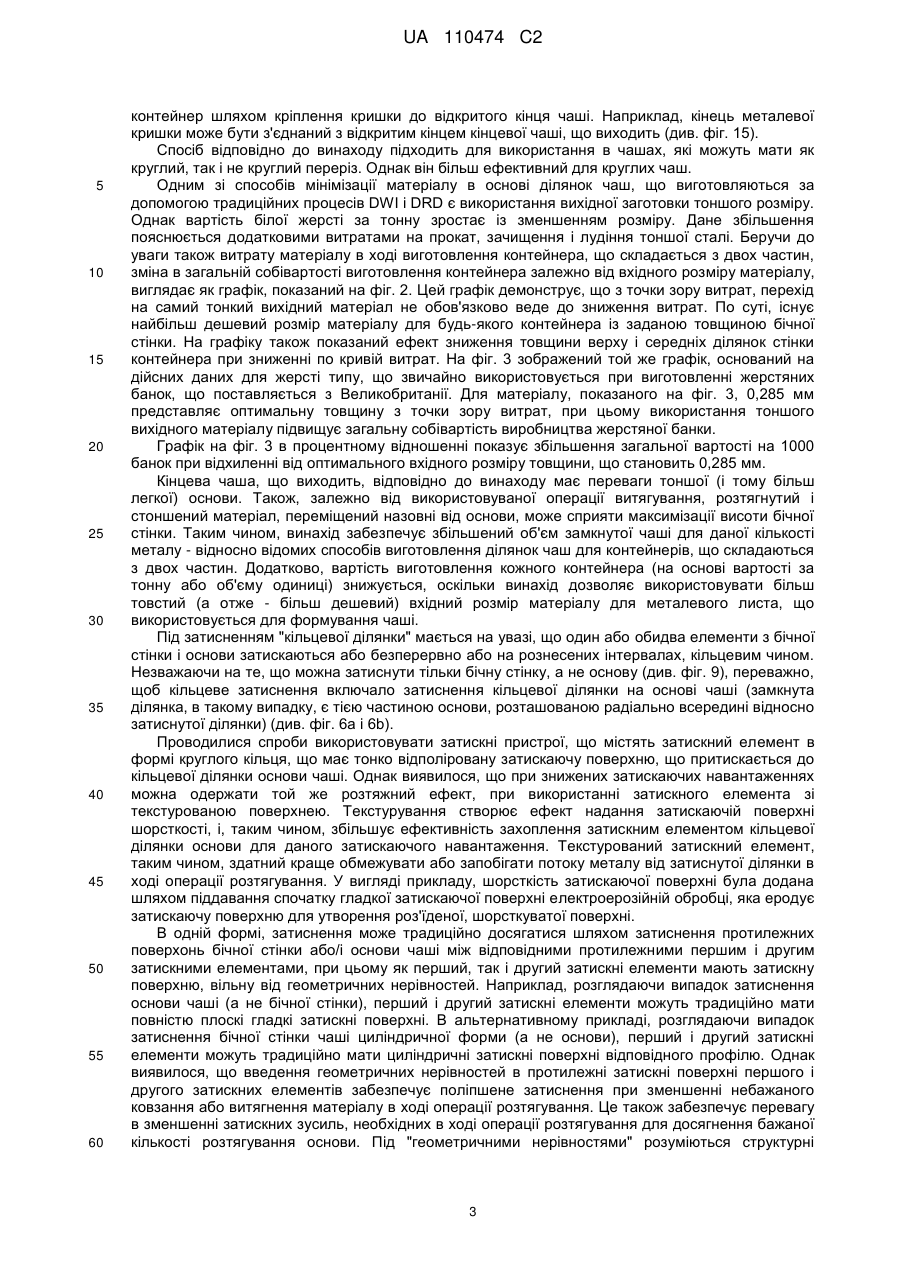

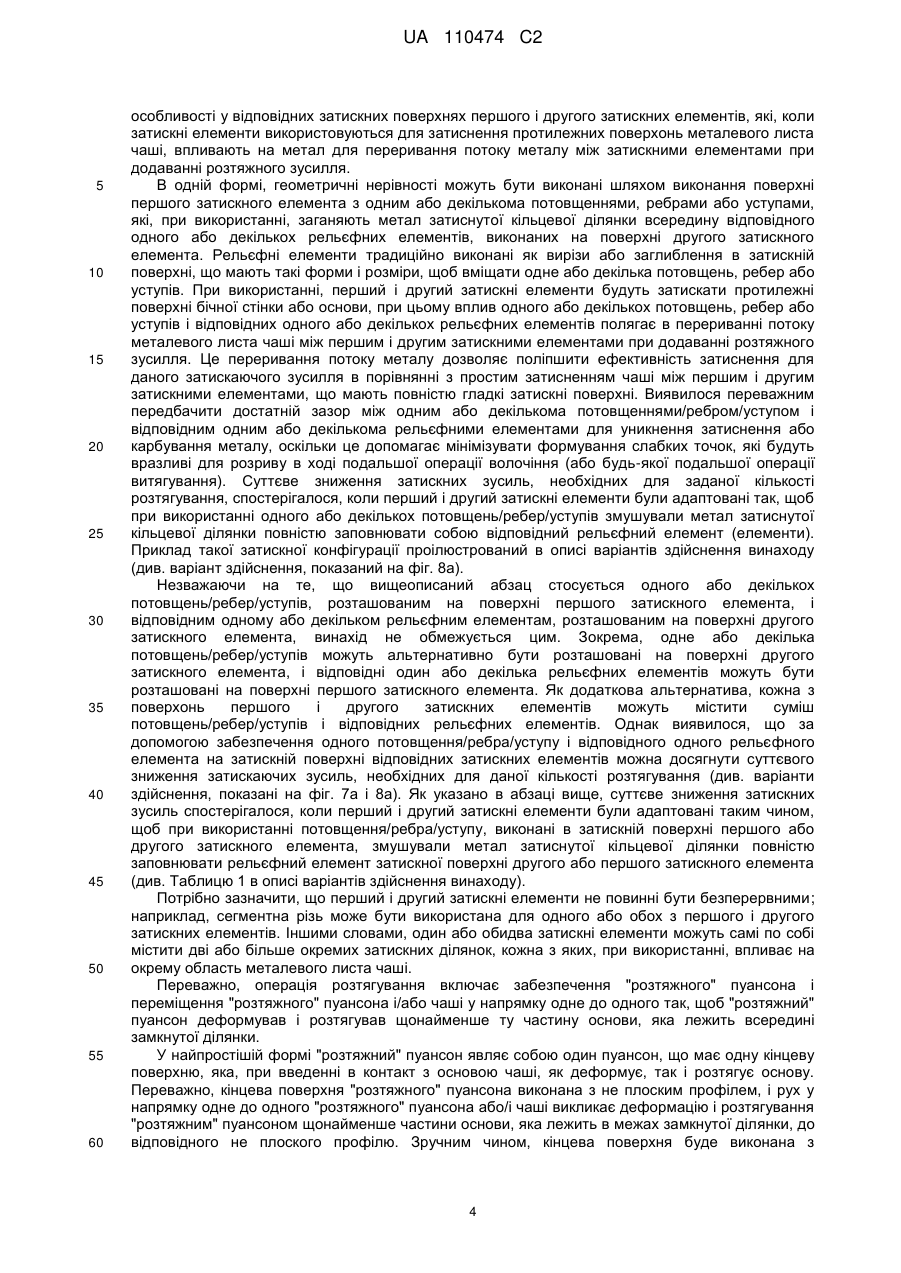

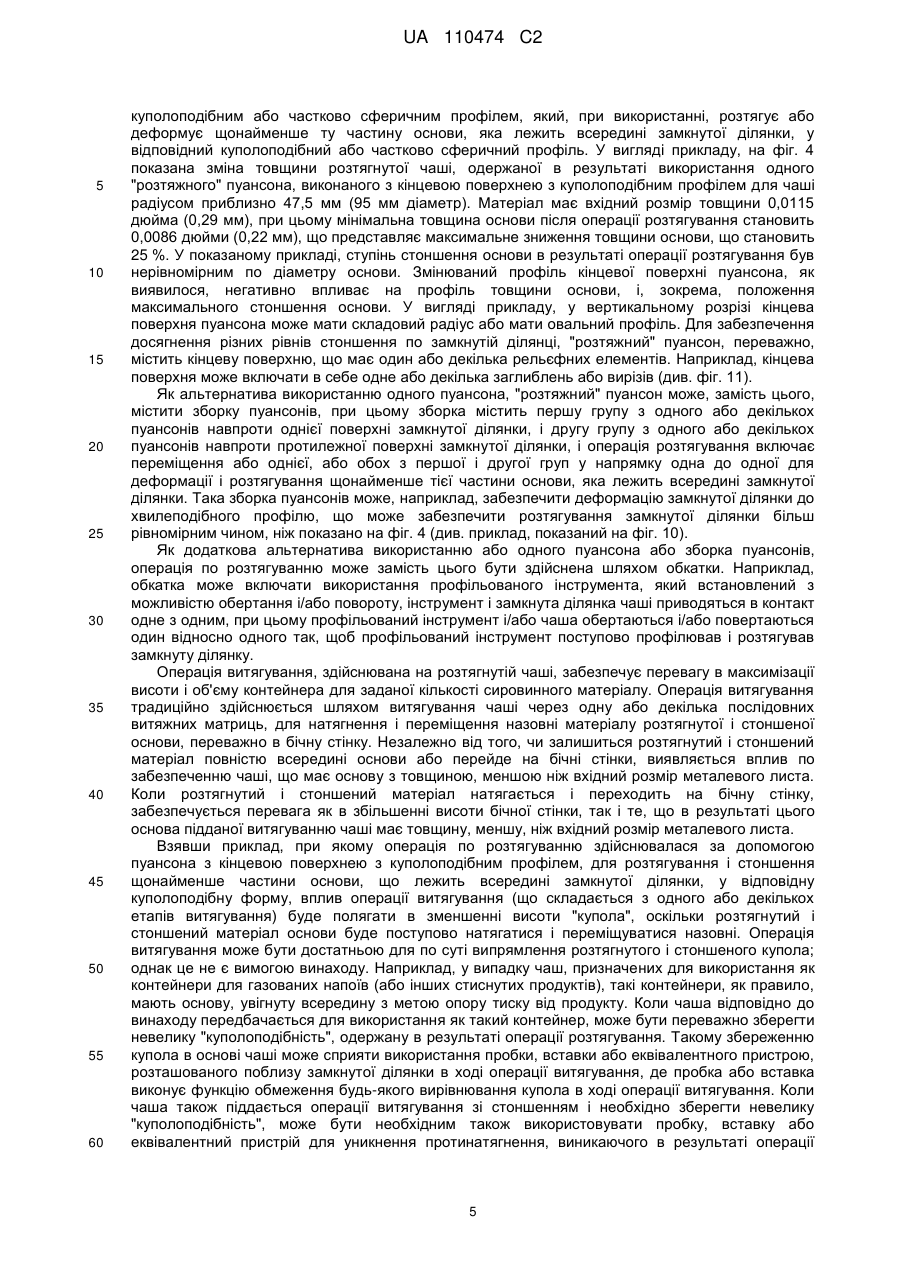

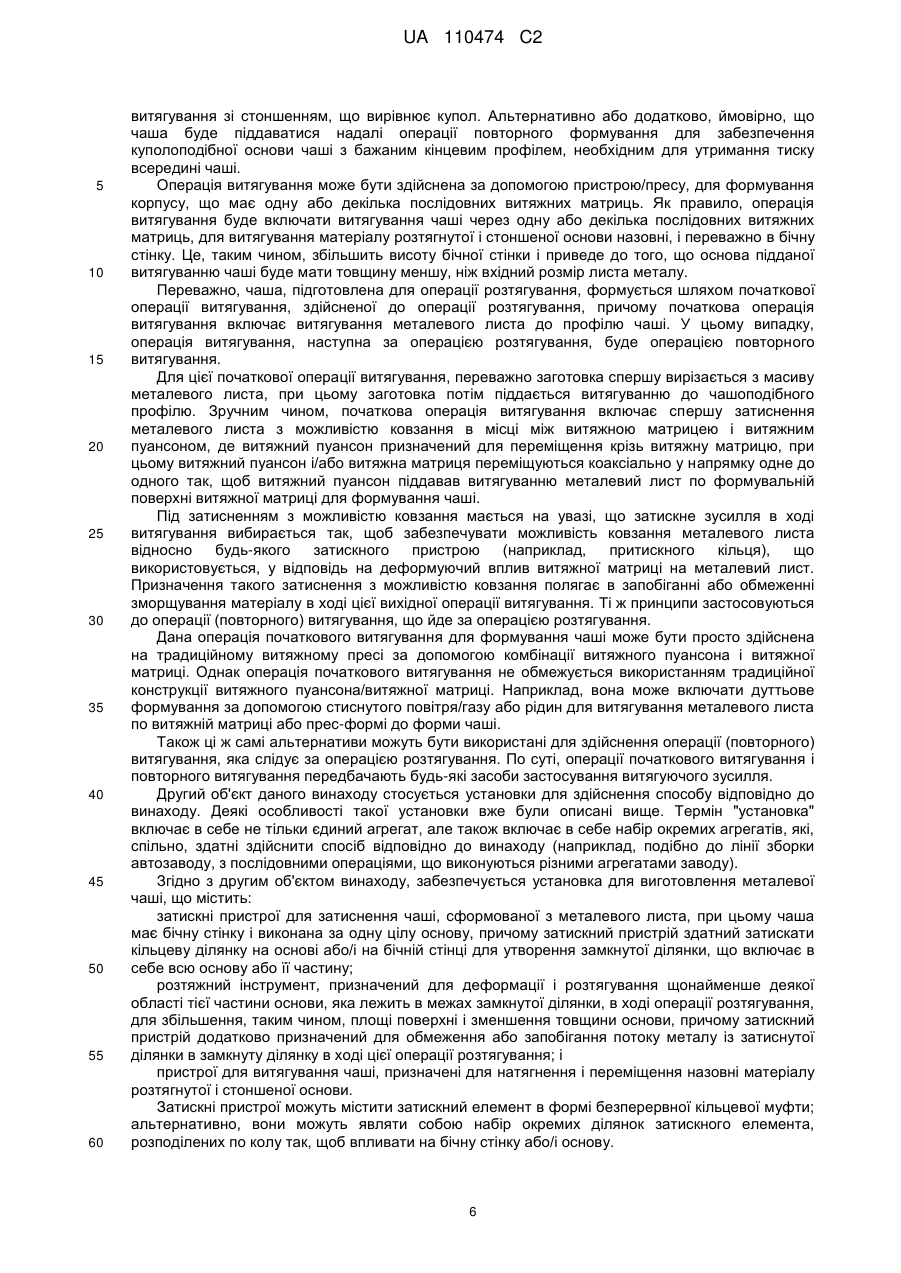

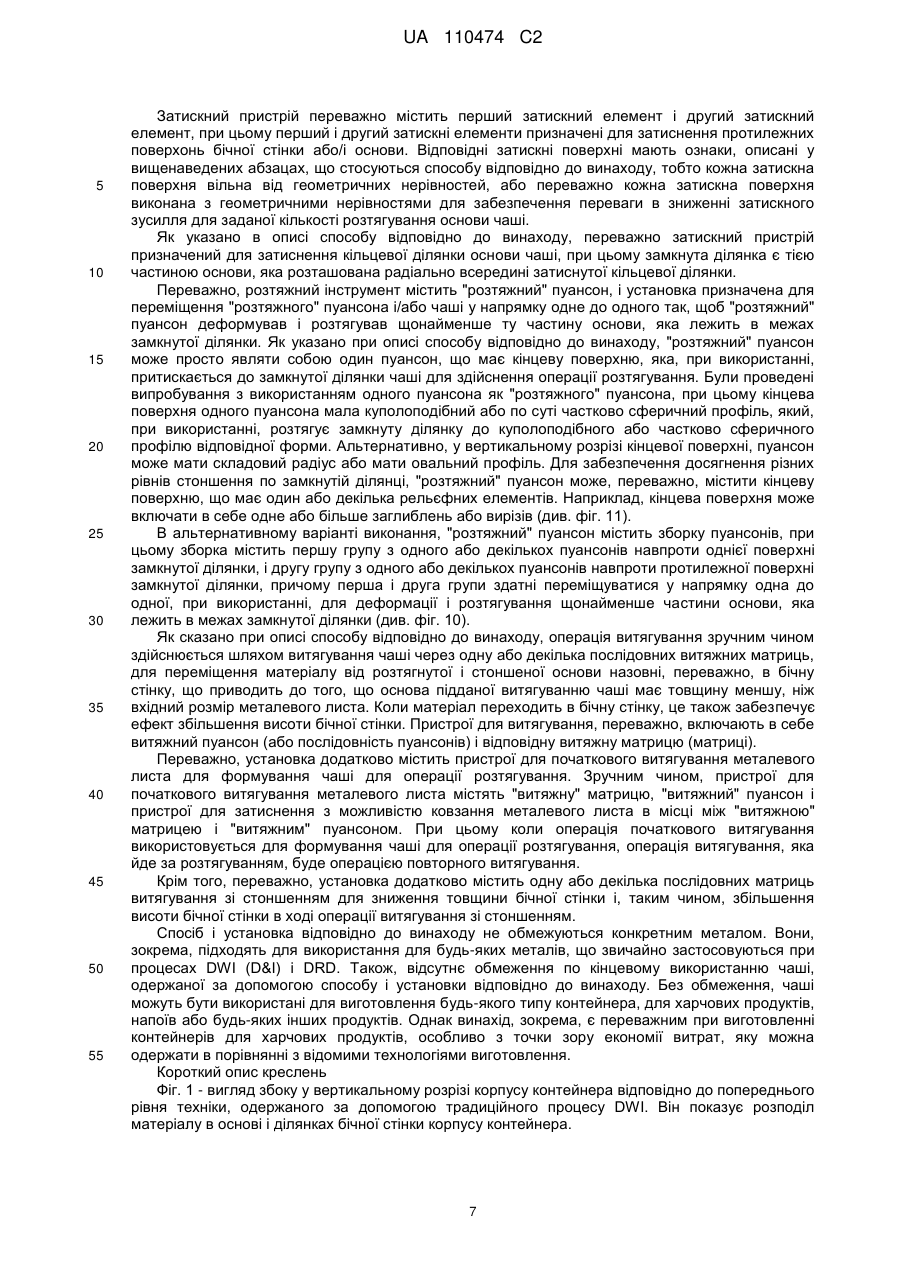

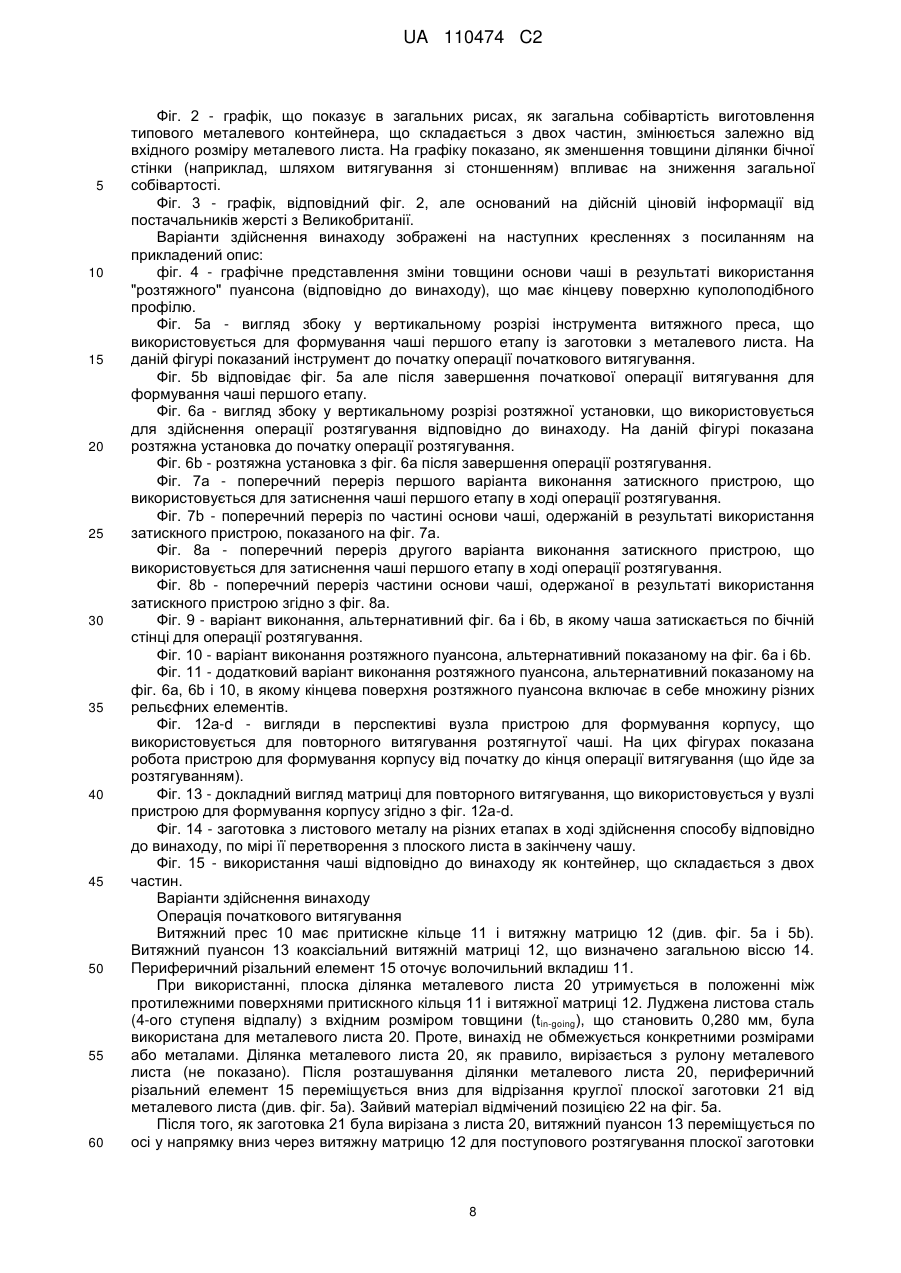

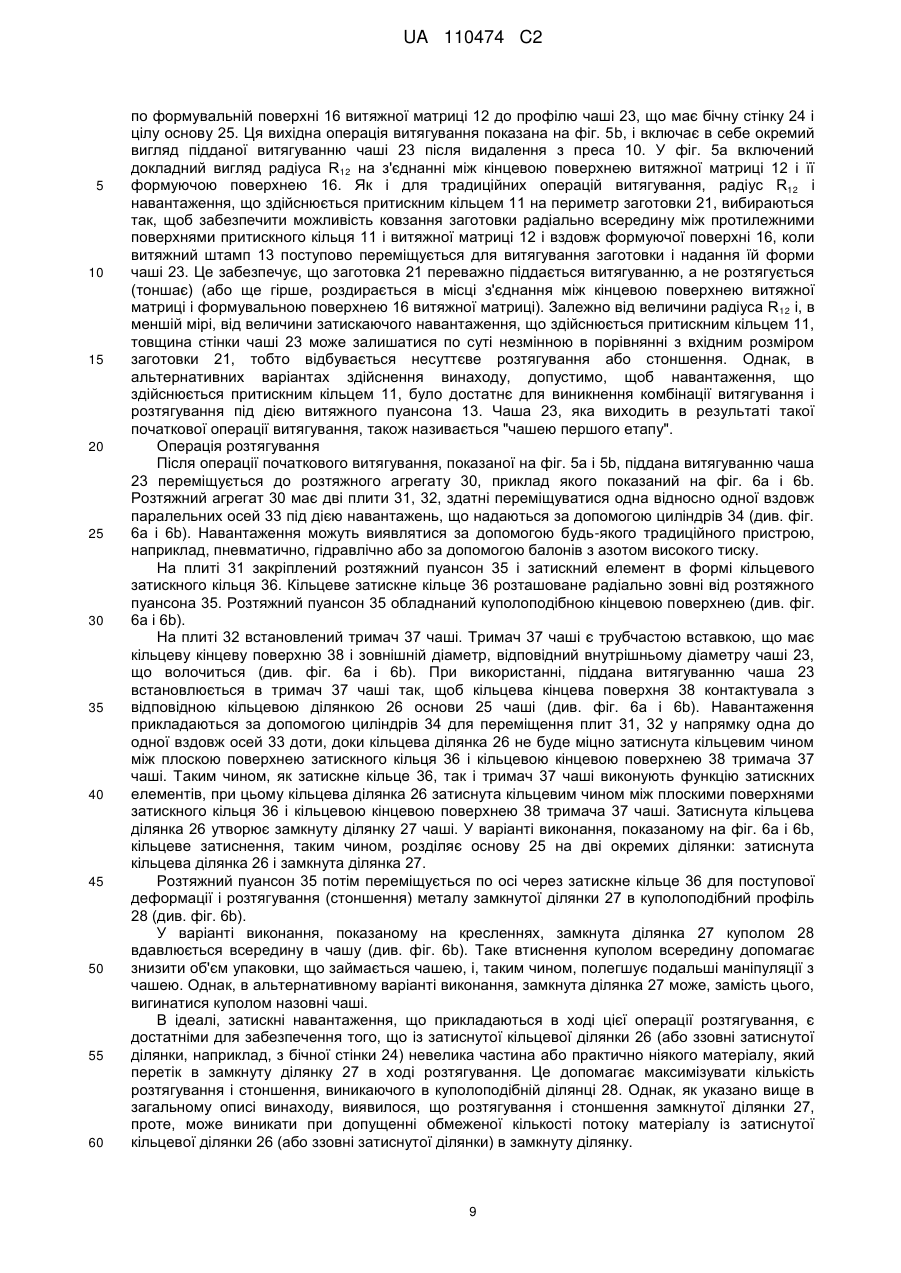

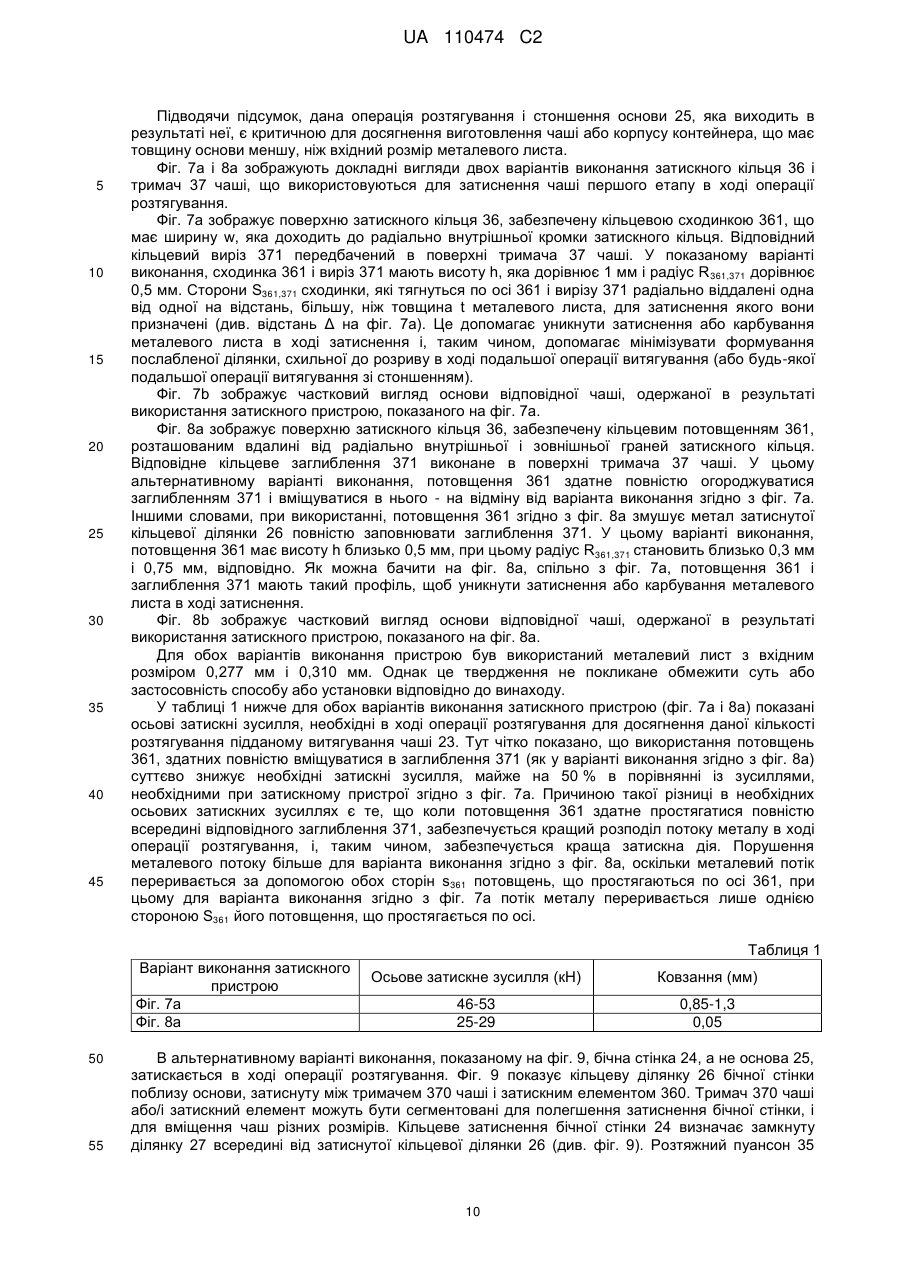

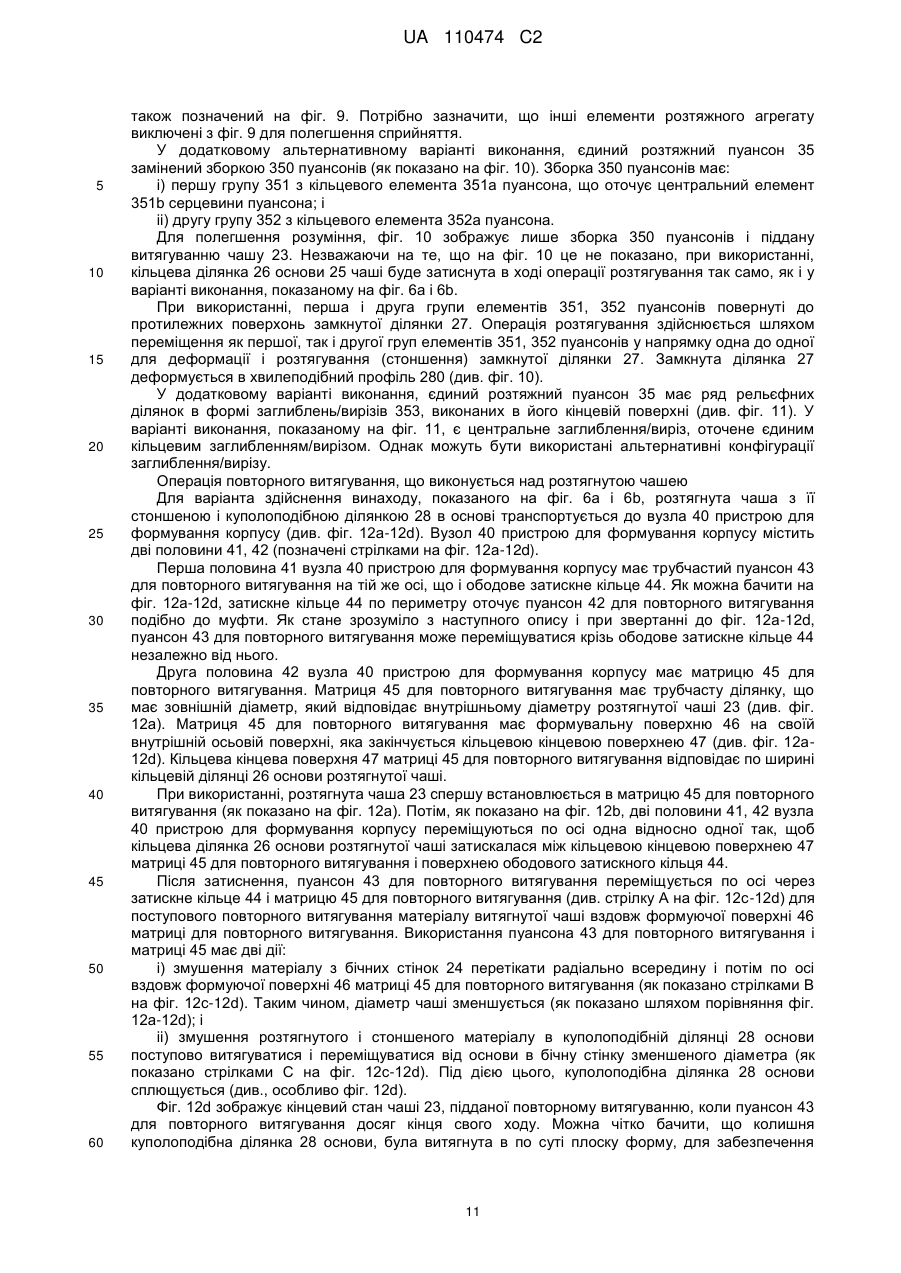

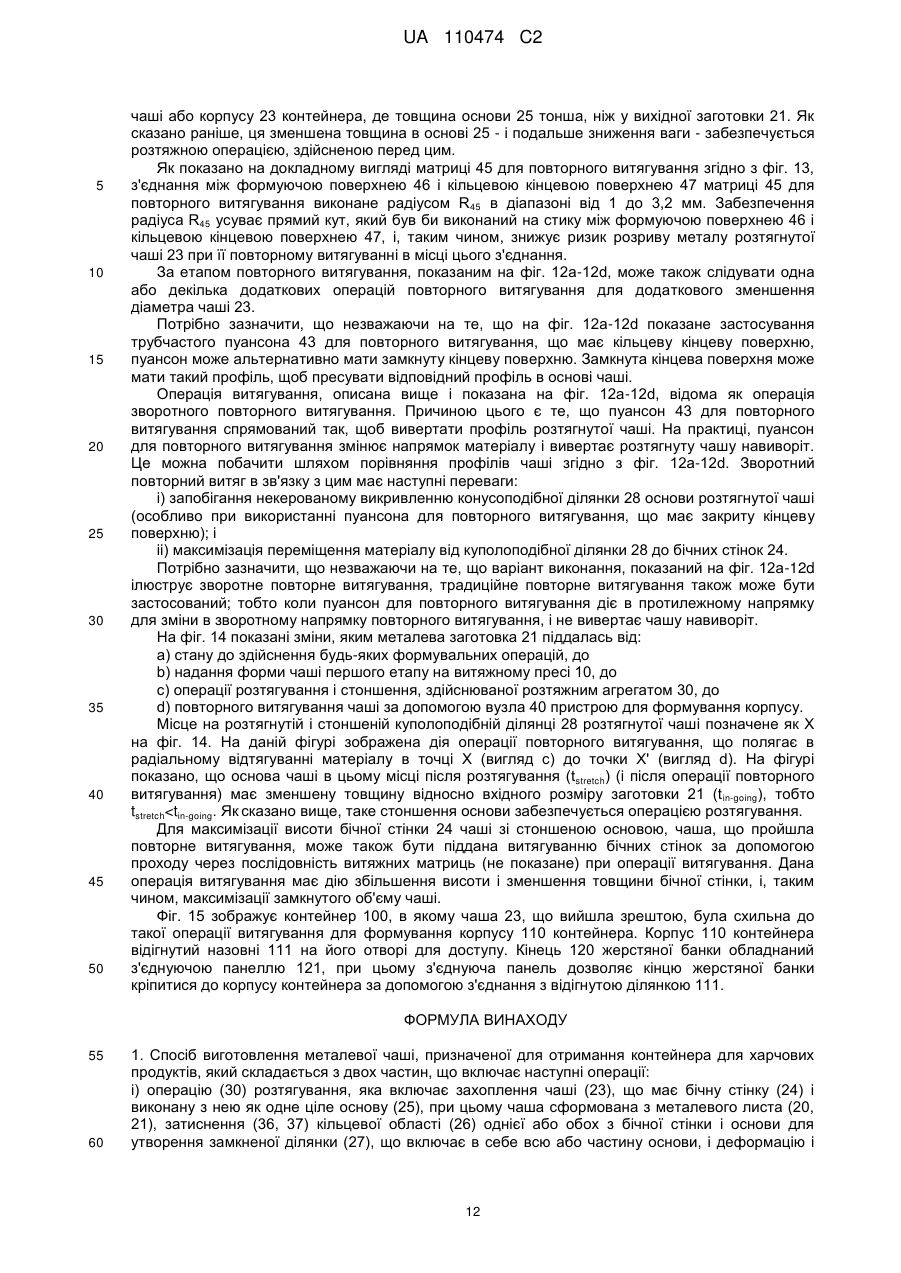

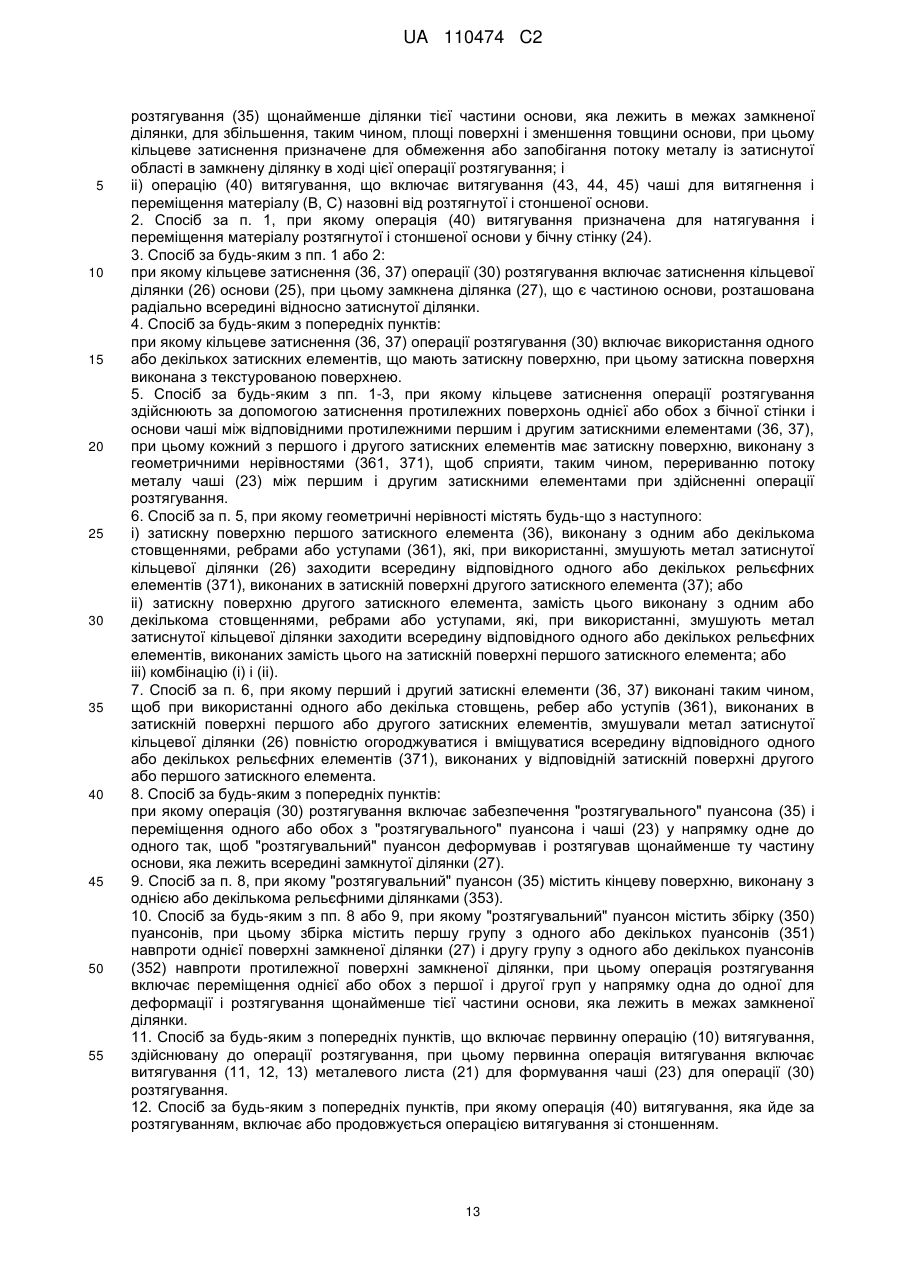

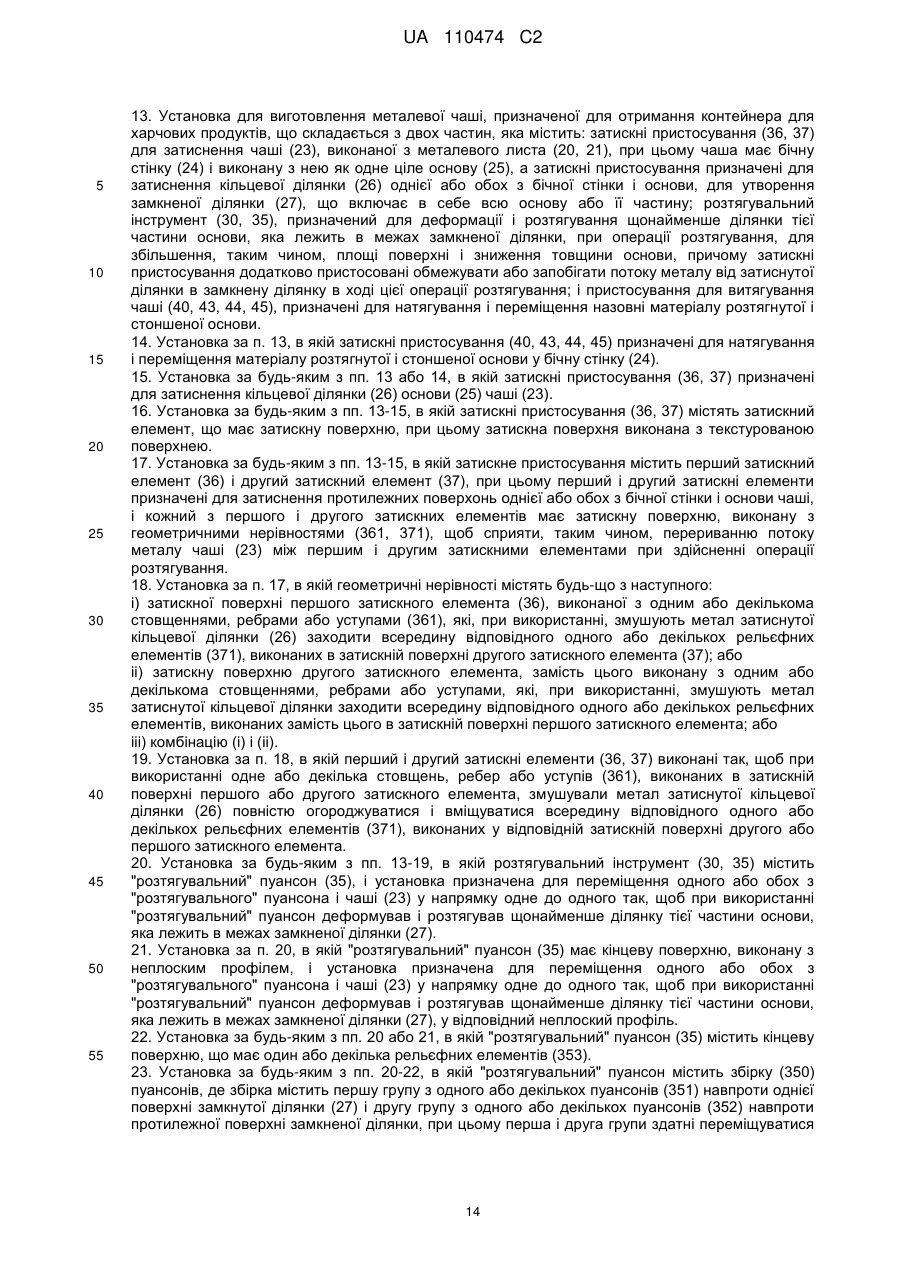

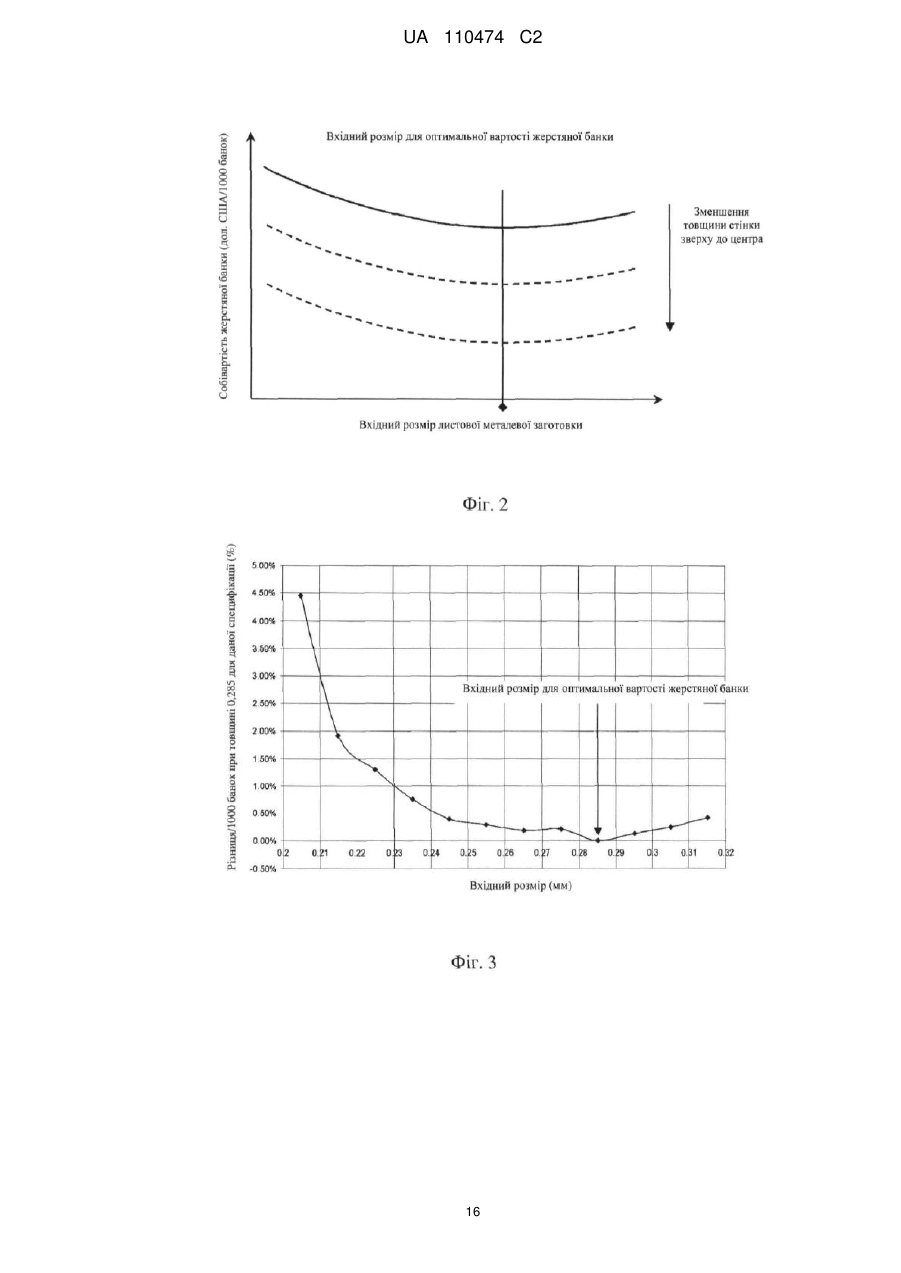

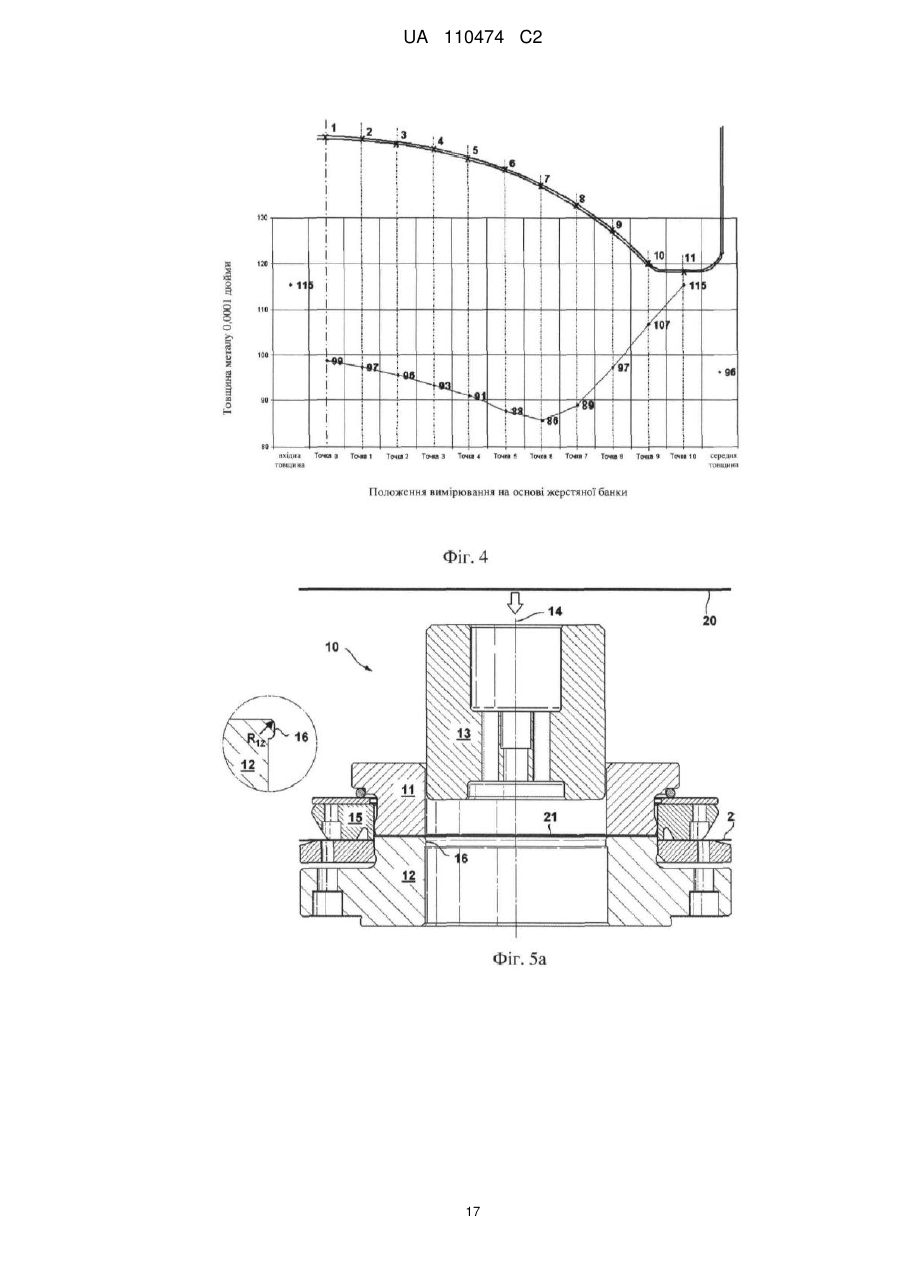

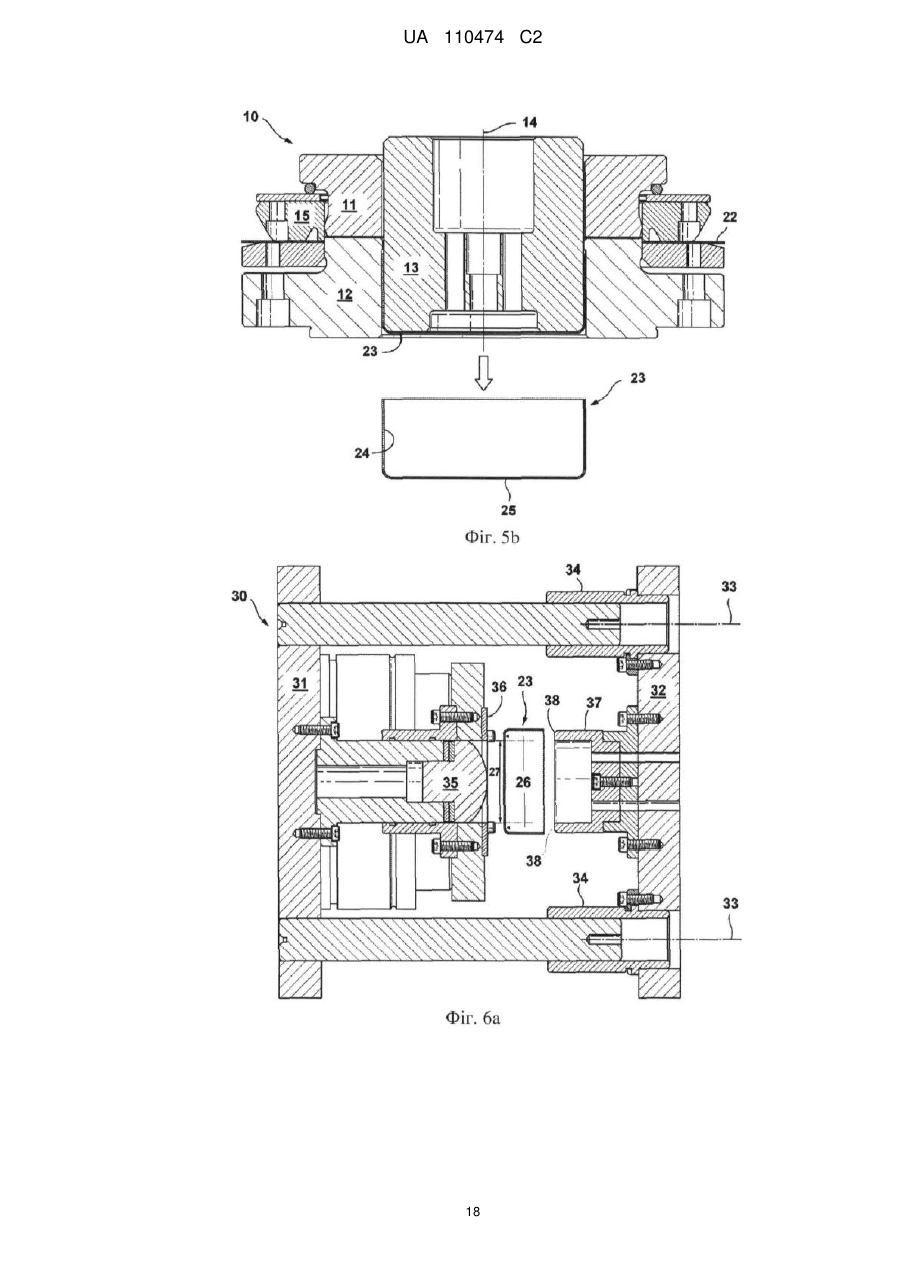

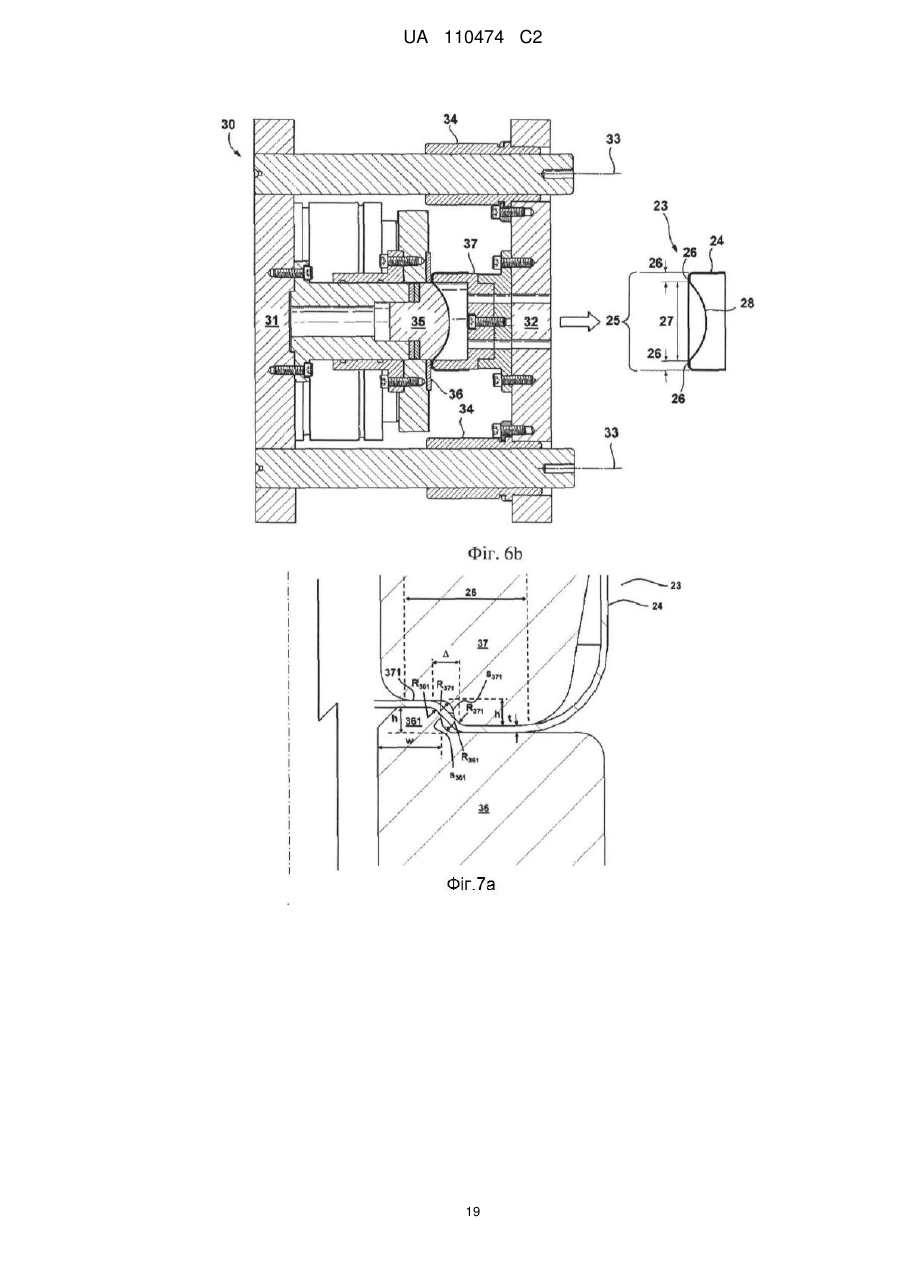

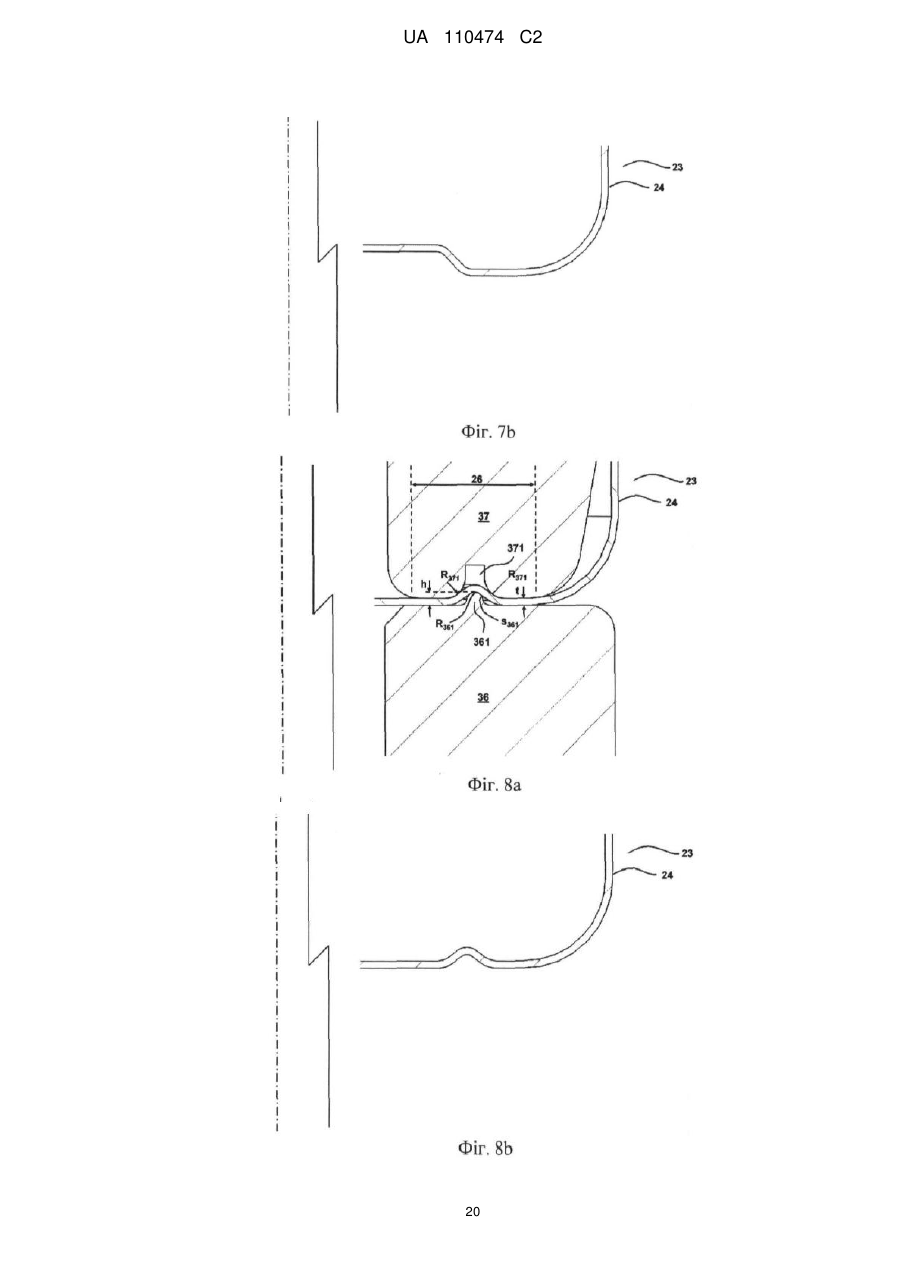

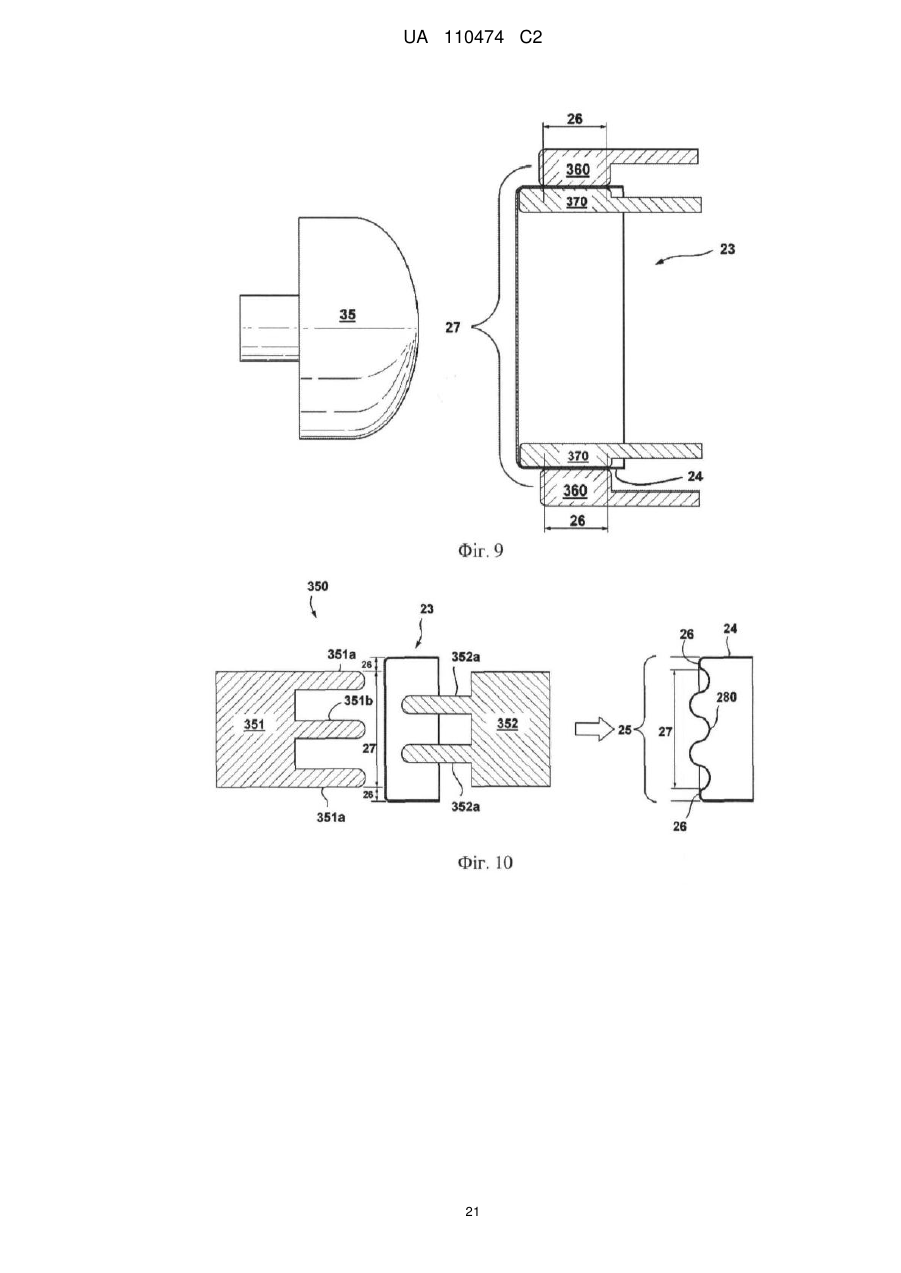

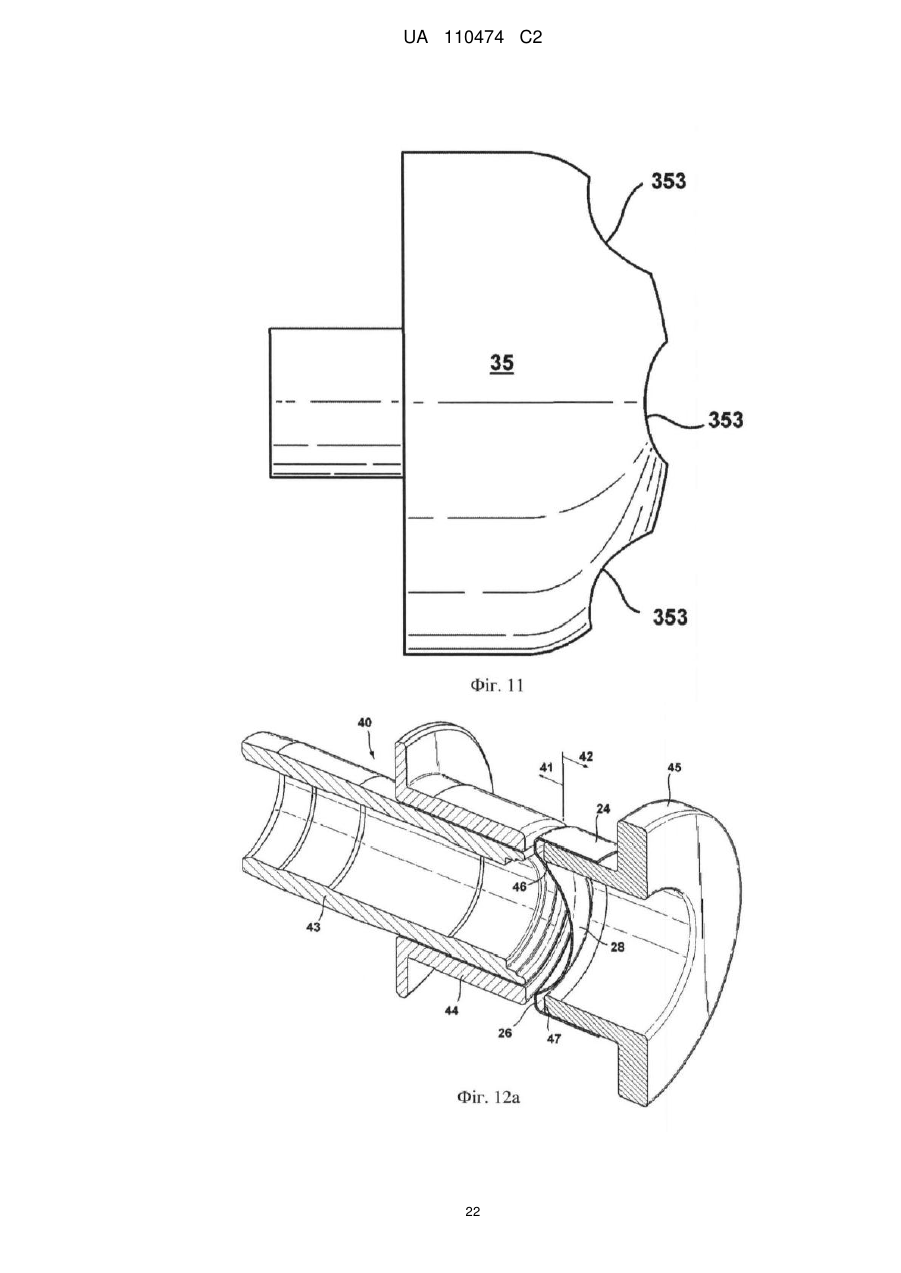

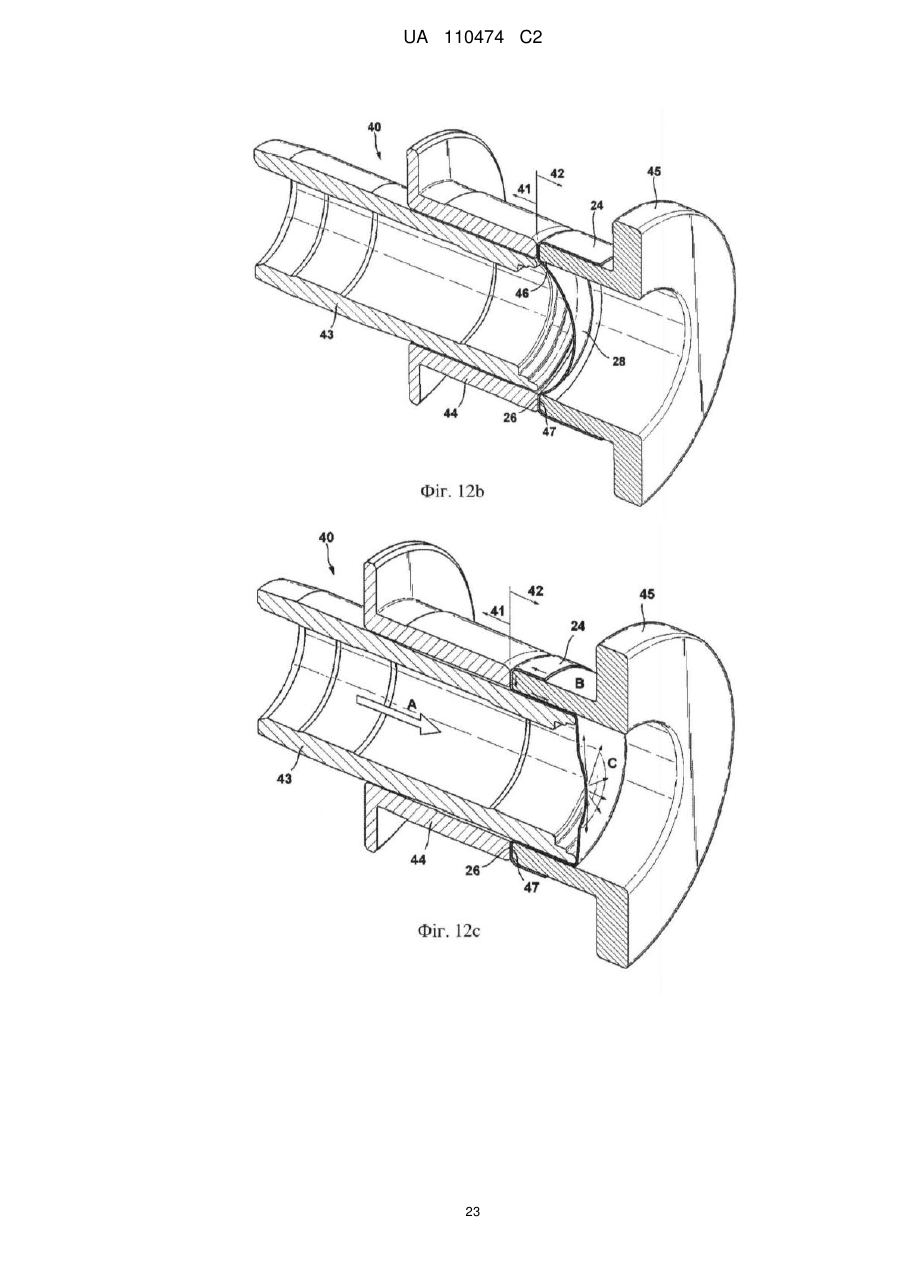

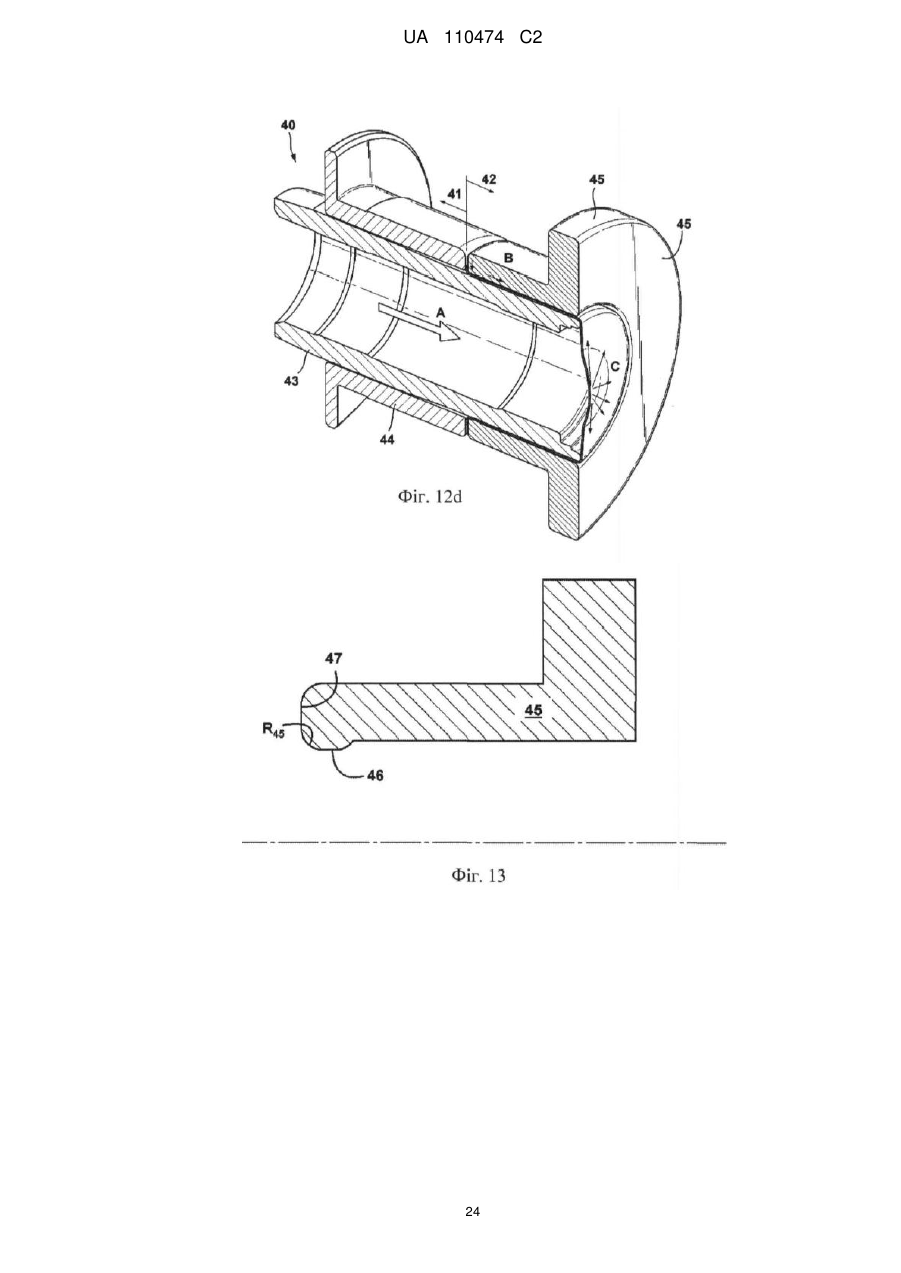

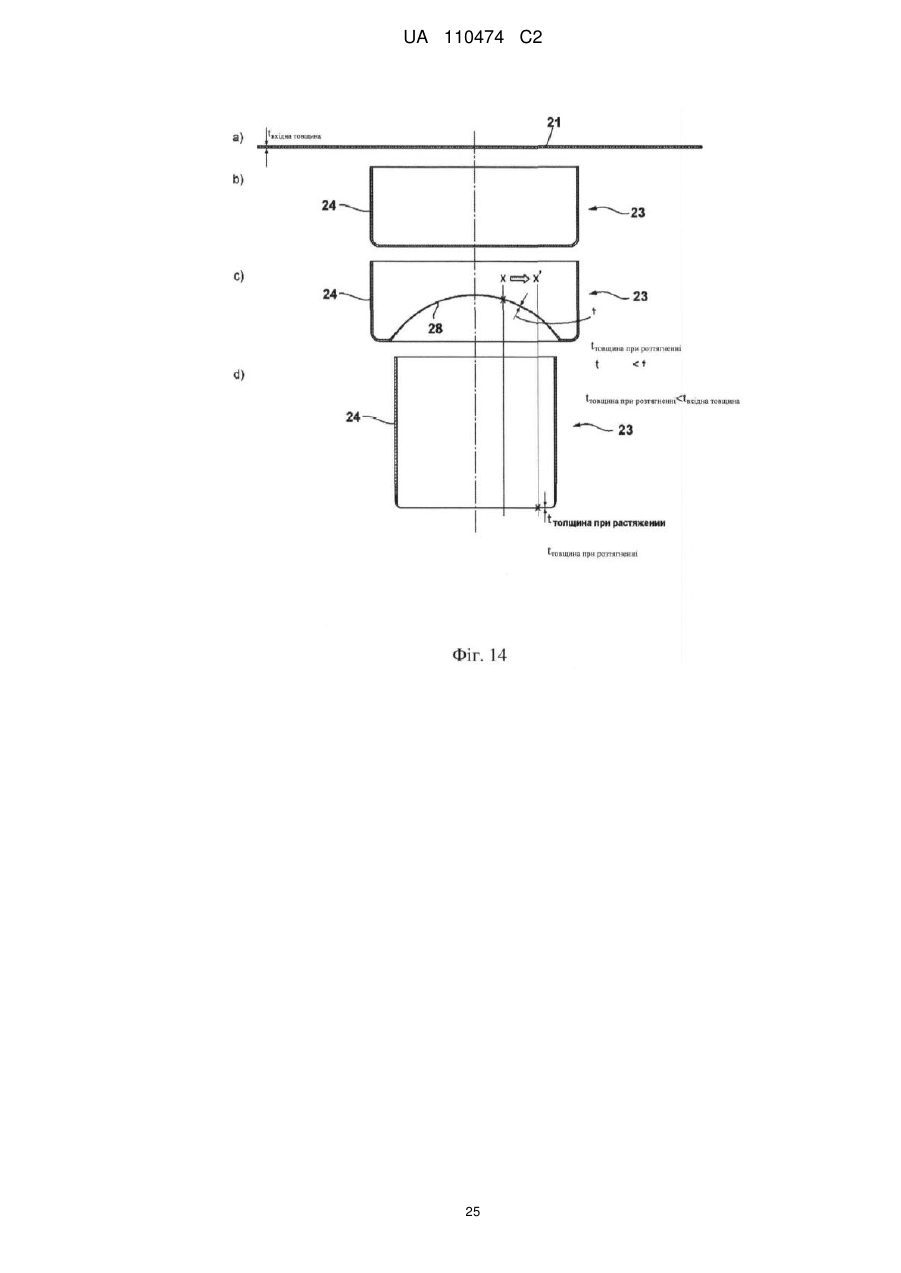

Реферат: Описані спосіб і установка, придатні для використання при виготовленні металевих контейнерів, що складаються з двох частин. Зокрема, спосіб і установка розкривають спосіб виготовлення чаш з металевого листа за допомогою комбінації операцій розтягування і (повторного) витягування. Одержані чаші мають перевагу, що полягає в зменшенні товщини основи чаші відносно вхідного розміру матеріалу. UA 110474 C2 (12) UA 110474 C2 UA 110474 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки Даний винахід стосується виготовлення металевих чаш і, зокрема (без обмежень) металевих чаш, придатних для виготовлення металевих контейнерів, що складаються з двох частин. Попередній рівень техніки У документі US 4095544 (National Steel Corporation) від 20.06.1978 описані подробиці традиційних процесів Волочіння і Витягування Стінок (DWI) і Волочіння і Повторного Волочіння (DRD) для виготовлення секцій у вигляді чаш для використання при виготовленні металевих контейнерів з двох частин. (Потрібно зазначити, що в Сполучених Штатах Америки, DWI як правило, позначається D&I). Під терміном "що складається з двох частин" мається на увазі i) секція у вигляді чаші і ii) кришка, яка буде потім прикріплена до відкритого кінця секції у вигляді чаші для формування контейнера. При обробці DWI (D&I) (як показано на фіг. 6-10 US 4095544), плоска (як правило) кругла заготовка, штампована з рулону металевого листа, піддається операції витягування через витяжний штамп, під дією пуансона, для формування неглибокої чаші першого етапу. Дана вихідна фаза витягування не приводить до будь-якого навмисного стоншення заготовки. Після цього, чаша, яка як правило встановлена на кінцеву поверхню близько прилеглого пуансона або штока, проштовхується через одну або декілька кільцевих матриць витягування стінки зі стоншенням з метою здійснення зменшення товщини бічної стінки чаші, таким чином, приводячи до подовження бічної стінки чаші. Сам по собі, процес витягування не приведе до будь-яких змін в номінальному діаметрі чаші першого етапу. Фіг. 1 зображує розподіл металу в корпусі контейнера в результаті традиційної обробки DWI (D&I). Фіг. 1 є лише ілюстративною і не відображає точних масштабів. На фіг. 1 позначені три ділянки: Ділянка 1 представляє не підданий витягуванню зі стоншенням матеріал основи. Він зберігається приблизно на ту ж товщину, що і вхідний розмір заготовки, тобто, на товщину не впливають окремі операції по виготовленню традиційного процесу DWI. Ділянка 2 представляє піддану витягуванню зі стоншенням середню ділянку бічної стінки. Її товщина (і, таким чином, кількість необхідного витягування зі стоншенням) визначається зовнішнім виглядом, необхідним для корпусу контейнера. Ділянка 3 представляє піддану витягуванню зі стоншенням верхню ділянку бічної стінки. Як правило, при виготовленні жерстяних банок, ця витягнута верхня ділянка має товщину, що становить від 50 до 75 % вхідного розміру. При обробці DRD (як показано на фіг. 1-5 в US 4095544), використовується така ж технологія витягування для формування чаші першого етапу. Однак, замість виконання процесу витягування зі стоншенням, чаша першого етапу потім піддається одній або декільком операціям повторного витягування, які поступово зменшують діаметр чаші, і, таким чином, подовжують бічну стінку чаші. Самі по собі, більшість традиційних операцій повторного витягування не призначені для будь-якої зміни товщини матеріалу чаші. Однак, взявши за приклад корпуси контейнерів, одержані за допомогою традиційної DRD обробки, на практиці, як правило, виникає невелике потовщення вгорі закінченого корпусу контейнера (близько 10 % або більше). Таке потовщення є природним результатом процесу повторного витягування, і пояснюється ефектом стиснення матеріалу при повторному витягуванні з чаші більшого діаметра до чаші меншого діаметра. Потрібно зазначити, що існують альтернативні відомі DRD обробки, за допомогою яких досягається зменшення товщини бічної стінки чаші за допомогою використання витяжних штампів малого або складового радіуса для стоншення бічної стінки шляхом розтягування на етапах витягування і повторного витягування. Альтернативно, комбінація витягування зі стоншенням повторного витягування може бути використана для чаші першого етапу, яка знижує як діаметр чаші, так і товщину бічної стінки. Наприклад, в області виготовлення металевих контейнерів (банок), що складаються з двох частин, корпус контейнера, як правило, виготовляється шляхом витягування заготовки до чаші першого етапу, і піддавання чаші ряду операцій повторного витягування до одержання корпусу контейнера бажаного номінального діаметра, за цим йде витягування бічних стінок для забезпечення бажаної товщини і висоти бічної стінки. Однак обробки DWI (D&I) і DRD, що використовуються у великих комерційних масштабах, мають серйозні обмеження в тому, що вони не діють для зниження товщини (а отже, ваги) матеріалу в основі чаші. Зокрема, витягування не приводить до зниження товщини об'єкта, підданого витягуванню, а витягування зі стоншенням впливає лише на бічні стінки чаші. В основному, для відомих обробок DWI (D&I) і DRD для виготовлення чаш для контейнерів, що 1 UA 110474 C2 5 10 15 20 25 30 35 40 45 50 55 60 складаються з двох частин, товщина основи залишається практично не відмінною від вхідного розміру заготовки. У результаті, основа залишається набагато товстішою, ніж потрібно з метою виконання. Індустрія металевої упаковки є сильно конкурентною, і зниження ваги є основною задачею, оскільки це знижує вартість транспортування і сировини. У вигляді прикладу, близько 65 % вартості виробництва металевого харчового контейнера, що складається з двох частин, становить вартість сировини. Таким чином, існує необхідність в збільшенні легковагості ділянок металевої чаші економічним чином. Потрібно відмітити в цьому документі, що терміни "ділянка чаші" і "чаша" взаємозамінні. Розкриття винаходу Відповідно, згідно з першим об'єктом винаходу, забезпечується спосіб виготовлення металевої чаші, причому спосіб виготовлення включає наступні операції: i. операція розтягування, що включає захоплення чаші, що має бічну стінку і виконане з нею як одна ціла основа, при цьому чаша виготовлена з металевого листа, затиснення кільцевої ділянки на однієї або обох з бічної стінки і основи, для утворення замкнутої ділянки, яка включає в себе все або частину основи, і деформацію і розтягування щонайменше частини основи, яка лежить в межах замкнутої ділянки так, щоб таким чином збільшувати площу поверхні і знижувати товщину основи, при цьому кільцеве затиснення здатне обмежити або запобігти потоку металу із затиснутої ділянки в замкнуту ділянку в ході цієї операції розтягування; ii. операція витягування, що включає витягування чаші для витягнення і переміщення назовні матеріалу розтягнутої і стоншеної основи. З метою даного документа, "операція витягування", вказана вище, час від часу називається "операція витягування після розтягування" для позначення того, що вона здійснюється після операції розтягування. Спосіб відповідно до винаходу має перевагу (над відомими процесами), що полягає в тому, що при ньому досягається виготовлення чаші, що має основу, яка тонша, ніж вхідний розмір металевого листа до операції розтягування, і не виникає втрат або зайвих витрат металу. При застосуванні для виготовлення контейнерів, що складаються з двох частин, винахід забезпечує економію витрат порядку декількох доларів на 1000 контейнерів відносно існуючих технологій виготовлення. Операція розтягування є основною для досягнення стоншення основи чаші відносно вхідного розміру металевого листа. Збільшена площа поверхні основи, що виходить в результаті операції розтягування, забезпечує "надлишок матеріалу". Цей "надлишок матеріалу" витягується і переміщується назовні завдяки подальшій операції витягування. Найбільш переважно, операція витягування призначена для натягнення і переміщення матеріалу розтягнутої і стоншеної основи в бічну стінку. Це забезпечує перевагу в збільшенні як висоти бічної стінки, так і замкнутого об'єму чаші. Як сказано при описі попереднього рівня техніки, товщина бічної стінки впливає критичним чином на робочі характеристики чаші, що використовується для корпусу контейнера (жерстяної банки). Даний об'єкт винаходу має перевагу в переміщенні матеріалу в критичну з точки зору експлуатації частину чаші (тобто бічну стінку), при цьому мінімізуючи товщину і вагу основи чаші. Для забезпечення того, що матеріал основи буде розтягуватися і тоншати в ході операції розтягування, чаша затискається достатньо для обмеження або запобігання протікання металу від затиснутої ділянки в замкнуту ділянку в ході операції розтягування. Якщо затискаючі навантаження є недостатніми, матеріал із затиснутої ділянки (або зовні від затиснутої ділянки), буде просто перетікати в замкнуту ділянку (яка включає в себе всю основу або її частину), замість того, щоб замкнута ділянка (а, отже, і основа), піддалася стоншенню. Виявилося, що розтягування і стоншення, проте, можуть виникати при допущенні перетікання обмеженої кількості матеріалу із затиснутої ділянки (або зовні від затиснутої ділянки) в замкнуту ділянку, тобто коли потік металу стримується, а не запобігається повністю. Подальший перехід розтягнутого і стоншеного матеріалу основи назовні і до бічної стінки в ході операції витягування після розтягування, краще проілюстрований у варіантах здійснення винаходу, показаних на прикладених кресленнях (див., особливо, фіг. 12с і 12d). Спосіб відповідно до винаходу, зокрема, підходить для використання у виробництві металевих контейнерів, при цьому кінцева одержана чаша використовується як корпус контейнера. Операція витягування, що виконується на розтягнутій чаші, може включати два або більше етапи витягування для здійснення поступового зменшення діаметра чаші і збільшення висоти бічної стінки. Більш того чаша може також піддаватися операції витягування як для стоншення, так і для збільшення висоти бічної стінки, і, таким чином, максимізації замкнутого об'єму кінцевої одержуваної чаші. Кінцева одержувана чаша може бути перетворена в закритий 2 UA 110474 C2 5 10 15 20 25 30 35 40 45 50 55 60 контейнер шляхом кріплення кришки до відкритого кінця чаші. Наприклад, кінець металевої кришки може бути з'єднаний з відкритим кінцем кінцевої чаші, що виходить (див. фіг. 15). Спосіб відповідно до винаходу підходить для використання в чашах, які можуть мати як круглий, так і не круглий переріз. Однак він більш ефективний для круглих чаш. Одним зі способів мінімізації матеріалу в основі ділянок чаш, що виготовляються за допомогою традиційних процесів DWI і DRD є використання вихідної заготовки тоншого розміру. Однак вартість білої жерсті за тонну зростає із зменшенням розміру. Дане збільшення пояснюється додатковими витратами на прокат, зачищення і лудіння тоншої сталі. Беручи до уваги також витрату матеріалу в ході виготовлення контейнера, що складається з двох частин, зміна в загальній собівартості виготовлення контейнера залежно від вхідного розміру матеріалу, виглядає як графік, показаний на фіг. 2. Цей графік демонструє, що з точки зору витрат, перехід на самий тонкий вихідний матеріал не обов'язково веде до зниження витрат. По суті, існує найбільш дешевий розмір матеріалу для будь-якого контейнера із заданою товщиною бічної стінки. На графіку також показаний ефект зниження товщини верху і середніх ділянок стінки контейнера при зниженні по кривій витрат. На фіг. 3 зображений той же графік, оснований на дійсних даних для жерсті типу, що звичайно використовується при виготовленні жерстяних банок, що поставляється з Великобританії. Для матеріалу, показаного на фіг. 3, 0,285 мм представляє оптимальну товщину з точки зору витрат, при цьому використання тоншого вихідного матеріалу підвищує загальну собівартість виробництва жерстяної банки. Графік на фіг. 3 в процентному відношенні показує збільшення загальної вартості на 1000 банок при відхиленні від оптимального вхідного розміру товщини, що становить 0,285 мм. Кінцева чаша, що виходить, відповідно до винаходу має переваги тоншої (і тому більш легкої) основи. Також, залежно від використовуваної операції витягування, розтягнутий і стоншений матеріал, переміщений назовні від основи, може сприяти максимізації висоти бічної стінки. Таким чином, винахід забезпечує збільшений об'єм замкнутої чаші для даної кількості металу - відносно відомих способів виготовлення ділянок чаш для контейнерів, що складаються з двох частин. Додатково, вартість виготовлення кожного контейнера (на основі вартості за тонну або об'єму одиниці) знижується, оскільки винахід дозволяє використовувати більш товстий (а отже - більш дешевий) вхідний розмір матеріалу для металевого листа, що використовується для формування чаші. Під затисненням "кільцевої ділянки" мається на увазі, що один або обидва елементи з бічної стінки і основи затискаються або безперервно або на рознесених інтервалах, кільцевим чином. Незважаючи на те, що можна затиснути тільки бічну стінку, а не основу (див. фіг. 9), переважно, щоб кільцеве затиснення включало затиснення кільцевої ділянки на основі чаші (замкнута ділянка, в такому випадку, є тією частиною основи, розташованою радіально всередині відносно затиснутої ділянки) (див. фіг. 6а і 6b). Проводилися спроби використовувати затискні пристрої, що містять затискний елемент в формі круглого кільця, що має тонко відполіровану затискаючу поверхню, що притискається до кільцевої ділянки основи чаші. Однак виявилося, що при знижених затискаючих навантаженнях можна одержати той же розтяжний ефект, при використанні затискного елемента зі текстурованою поверхнею. Текстурування створює ефект надання затискаючій поверхні шорсткості, і, таким чином, збільшує ефективність захоплення затискним елементом кільцевої ділянки основи для даного затискаючого навантаження. Текстурований затискний елемент, таким чином, здатний краще обмежувати або запобігати потоку металу від затиснутої ділянки в ході операції розтягування. У вигляді прикладу, шорсткість затискаючої поверхні була додана шляхом піддавання спочатку гладкої затискаючої поверхні електроерозійній обробці, яка еродує затискаючу поверхню для утворення роз'їденої, шорсткуватої поверхні. В одній формі, затиснення може традиційно досягатися шляхом затиснення протилежних поверхонь бічної стінки або/і основи чаші між відповідними протилежними першим і другим затискними елементами, при цьому як перший, так і другий затискні елементи мають затискну поверхню, вільну від геометричних нерівностей. Наприклад, розглядаючи випадок затиснення основи чаші (а не бічної стінки), перший і другий затискні елементи можуть традиційно мати повністю плоскі гладкі затискні поверхні. В альтернативному прикладі, розглядаючи випадок затиснення бічної стінки чаші циліндричної форми (а не основи), перший і другий затискні елементи можуть традиційно мати циліндричні затискні поверхні відповідного профілю. Однак виявилося, що введення геометричних нерівностей в протилежні затискні поверхні першого і другого затискних елементів забезпечує поліпшене затиснення при зменшенні небажаного ковзання або витягнення матеріалу в ході операції розтягування. Це також забезпечує перевагу в зменшенні затискних зусиль, необхідних в ході операції розтягування для досягнення бажаної кількості розтягування основи. Під "геометричними нерівностями" розуміються структурні 3 UA 110474 C2 5 10 15 20 25 30 35 40 45 50 55 60 особливості у відповідних затискних поверхнях першого і другого затискних елементів, які, коли затискні елементи використовуються для затиснення протилежних поверхонь металевого листа чаші, впливають на метал для переривання потоку металу між затискними елементами при додаванні розтяжного зусилля. В одній формі, геометричні нерівності можуть бути виконані шляхом виконання поверхні першого затискного елемента з одним або декількома потовщеннями, ребрами або уступами, які, при використанні, заганяють метал затиснутої кільцевої ділянки всередину відповідного одного або декількох рельєфних елементів, виконаних на поверхні другого затискного елемента. Рельєфні елементи традиційно виконані як вирізи або заглиблення в затискній поверхні, що мають такі форми і розміри, щоб вміщати одне або декілька потовщень, ребер або уступів. При використанні, перший і другий затискні елементи будуть затискати протилежні поверхні бічної стінки або основи, при цьому вплив одного або декількох потовщень, ребер або уступів і відповідних одного або декількох рельєфних елементів полягає в перериванні потоку металевого листа чаші між першим і другим затискними елементами при додаванні розтяжного зусилля. Це переривання потоку металу дозволяє поліпшити ефективність затиснення для даного затискаючого зусилля в порівнянні з простим затисненням чаші між першим і другим затискними елементами, що мають повністю гладкі затискні поверхні. Виявилося переважним передбачити достатній зазор між одним або декількома потовщеннями/ребром/уступом і відповідним одним або декількома рельєфними елементами для уникнення затиснення або карбування металу, оскільки це допомагає мінімізувати формування слабких точок, які будуть вразливі для розриву в ході подальшої операції волочіння (або будь-якої подальшої операції витягування). Суттєве зниження затискних зусиль, необхідних для заданої кількості розтягування, спостерігалося, коли перший і другий затискні елементи були адаптовані так, щоб при використанні одного або декількох потовщень/ребер/уступів змушували метал затиснутої кільцевої ділянки повністю заповнювати собою відповідний рельєфний елемент (елементи). Приклад такої затискної конфігурації проілюстрований в описі варіантів здійснення винаходу (див. варіант здійснення, показаний на фіг. 8а). Незважаючи на те, що вищеописаний абзац стосується одного або декількох потовщень/ребер/уступів, розташованим на поверхні першого затискного елемента, і відповідним одному або декільком рельєфним елементам, розташованим на поверхні другого затискного елемента, винахід не обмежується цим. Зокрема, одне або декілька потовщень/ребер/уступів можуть альтернативно бути розташовані на поверхні другого затискного елемента, і відповідні один або декілька рельєфних елементів можуть бути розташовані на поверхні першого затискного елемента. Як додаткова альтернатива, кожна з поверхонь першого і другого затискних елементів можуть містити суміш потовщень/ребер/уступів і відповідних рельєфних елементів. Однак виявилося, що за допомогою забезпечення одного потовщення/ребра/уступу і відповідного одного рельєфного елемента на затискній поверхні відповідних затискних елементів можна досягнути суттєвого зниження затискаючих зусиль, необхідних для даної кількості розтягування (див. варіанти здійснення, показані на фіг. 7а і 8а). Як указано в абзаці вище, суттєве зниження затискних зусиль спостерігалося, коли перший і другий затискні елементи були адаптовані таким чином, щоб при використанні потовщення/ребра/уступу, виконані в затискній поверхні першого або другого затискного елемента, змушували метал затиснутої кільцевої ділянки повністю заповнювати рельєфний елемент затискної поверхні другого або першого затискного елемента (див. Таблицю 1 в описі варіантів здійснення винаходу). Потрібно зазначити, що перший і другий затискні елементи не повинні бути безперервними; наприклад, сегментна різь може бути використана для одного або обох з першого і другого затискних елементів. Іншими словами, один або обидва затискні елементи можуть самі по собі містити дві або більше окремих затискних ділянок, кожна з яких, при використанні, впливає на окрему область металевого листа чаші. Переважно, операція розтягування включає забезпечення "розтяжного" пуансона і переміщення "розтяжного" пуансона і/або чаші у напрямку одне до одного так, щоб "розтяжний" пуансон деформував і розтягував щонайменше ту частину основи, яка лежить всередині замкнутої ділянки. У найпростішій формі "розтяжний" пуансон являє собою один пуансон, що має одну кінцеву поверхню, яка, при введенні в контакт з основою чаші, як деформує, так і розтягує основу. Переважно, кінцева поверхня "розтяжного" пуансона виконана з не плоским профілем, і рух у напрямку одне до одного "розтяжного" пуансона або/і чаші викликає деформацію і розтягування "розтяжним" пуансоном щонайменше частини основи, яка лежить в межах замкнутої ділянки, до відповідного не плоского профілю. Зручним чином, кінцева поверхня буде виконана з 4 UA 110474 C2 5 10 15 20 25 30 35 40 45 50 55 60 куполоподібним або частково сферичним профілем, який, при використанні, розтягує або деформує щонайменше ту частину основи, яка лежить всередині замкнутої ділянки, у відповідний куполоподібний або частково сферичний профіль. У вигляді прикладу, на фіг. 4 показана зміна товщини розтягнутої чаші, одержаної в результаті використання одного "розтяжного" пуансона, виконаного з кінцевою поверхнею з куполоподібним профілем для чаші радіусом приблизно 47,5 мм (95 мм діаметр). Матеріал має вхідний розмір товщини 0,0115 дюйма (0,29 мм), при цьому мінімальна товщина основи після операції розтягування становить 0,0086 дюйми (0,22 мм), що представляє максимальне зниження товщини основи, що становить 25 %. У показаному прикладі, ступінь стоншення основи в результаті операції розтягування був нерівномірним по діаметру основи. Змінюваний профіль кінцевої поверхні пуансона, як виявилося, негативно впливає на профіль товщини основи, і, зокрема, положення максимального стоншення основи. У вигляді прикладу, у вертикальному розрізі кінцева поверхня пуансона може мати складовий радіус або мати овальний профіль. Для забезпечення досягнення різних рівнів стоншення по замкнутій ділянці, "розтяжний" пуансон, переважно, містить кінцеву поверхню, що має один або декілька рельєфних елементів. Наприклад, кінцева поверхня може включати в себе одне або декілька заглиблень або вирізів (див. фіг. 11). Як альтернатива використанню одного пуансона, "розтяжний" пуансон може, замість цього, містити зборку пуансонів, при цьому зборка містить першу групу з одного або декількох пуансонів навпроти однієї поверхні замкнутої ділянки, і другу групу з одного або декількох пуансонів навпроти протилежної поверхні замкнутої ділянки, і операція розтягування включає переміщення або однієї, або обох з першої і другої груп у напрямку одна до одної для деформації і розтягування щонайменше тієї частини основи, яка лежить всередині замкнутої ділянки. Така зборка пуансонів може, наприклад, забезпечити деформацію замкнутої ділянки до хвилеподібного профілю, що може забезпечити розтягування замкнутої ділянки більш рівномірним чином, ніж показано на фіг. 4 (див. приклад, показаний на фіг. 10). Як додаткова альтернатива використанню або одного пуансона або зборка пуансонів, операція по розтягуванню може замість цього бути здійснена шляхом обкатки. Наприклад, обкатка може включати використання профільованого інструмента, який встановлений з можливістю обертання і/або повороту, інструмент і замкнута ділянка чаші приводяться в контакт одне з одним, при цьому профільований інструмент і/або чаша обертаються і/або повертаються один відносно одного так, щоб профільований інструмент поступово профілював і розтягував замкнуту ділянку. Операція витягування, здійснювана на розтягнутій чаші, забезпечує перевагу в максимізації висоти і об'єму контейнера для заданої кількості сировинного матеріалу. Операція витягування традиційно здійснюється шляхом витягування чаші через одну або декілька послідовних витяжних матриць, для натягнення і переміщення назовні матеріалу розтягнутої і стоншеної основи, переважно в бічну стінку. Незалежно від того, чи залишиться розтягнутий і стоншений матеріал повністю всередині основи або перейде на бічні стінки, виявляється вплив по забезпеченню чаші, що має основу з товщиною, меншою ніж вхідний розмір металевого листа. Коли розтягнутий і стоншений матеріал натягається і переходить на бічну стінку, забезпечується перевага як в збільшенні висоти бічної стінки, так і те, що в результаті цього основа підданої витягуванню чаші має товщину, меншу, ніж вхідний розмір металевого листа. Взявши приклад, при якому операція по розтягуванню здійснювалася за допомогою пуансона з кінцевою поверхнею з куполоподібним профілем, для розтягування і стоншення щонайменше частини основи, що лежить всередині замкнутої ділянки, у відповідну куполоподібну форму, вплив операції витягування (що складається з одного або декількох етапів витягування) буде полягати в зменшенні висоти "купола", оскільки розтягнутий і стоншений матеріал основи буде поступово натягатися і переміщуватися назовні. Операція витягування може бути достатньою для по суті випрямлення розтягнутого і стоншеного купола; однак це не є вимогою винаходу. Наприклад, у випадку чаш, призначених для використання як контейнери для газованих напоїв (або інших стиснутих продуктів), такі контейнери, як правило, мають основу, увігнуту всередину з метою опору тиску від продукту. Коли чаша відповідно до винаходу передбачається для використання як такий контейнер, може бути переважно зберегти невелику "куполоподібність", одержану в результаті операції розтягування. Такому збереженню купола в основі чаші може сприяти використання пробки, вставки або еквівалентного пристрою, розташованого поблизу замкнутої ділянки в ході операції витягування, де пробка або вставка виконує функцію обмеження будь-якого вирівнювання купола в ході операції витягування. Коли чаша також піддається операції витягування зі стоншенням і необхідно зберегти невелику "куполоподібність", може бути необхідним також використовувати пробку, вставку або еквівалентний пристрій для уникнення протинатягнення, виникаючого в результаті операції 5 UA 110474 C2 5 10 15 20 25 30 35 40 45 50 55 60 витягування зі стоншенням, що вирівнює купол. Альтернативно або додатково, ймовірно, що чаша буде піддаватися надалі операції повторного формування для забезпечення куполоподібної основи чаші з бажаним кінцевим профілем, необхідним для утримання тиску всередині чаші. Операція витягування може бути здійснена за допомогою пристрою/пресу, для формування корпусу, що має одну або декілька послідовних витяжних матриць. Як правило, операція витягування буде включати витягування чаші через одну або декілька послідовних витяжних матриць, для витягування матеріалу розтягнутої і стоншеної основи назовні, і переважно в бічну стінку. Це, таким чином, збільшить висоту бічної стінки і приведе до того, що основа підданої витягуванню чаші буде мати товщину меншу, ніж вхідний розмір листа металу. Переважно, чаша, підготовлена для операції розтягування, формується шляхом початкової операції витягування, здійсненої до операції розтягування, причому початкова операція витягування включає витягування металевого листа до профілю чаші. У цьому випадку, операція витягування, наступна за операцією розтягування, буде операцією повторного витягування. Для цієї початкової операції витягування, переважно заготовка спершу вирізається з масиву металевого листа, при цьому заготовка потім піддається витягуванню до чашоподібного профілю. Зручним чином, початкова операція витягування включає спершу затиснення металевого листа з можливістю ковзання в місці між витяжною матрицею і витяжним пуансоном, де витяжний пуансон призначений для переміщення крізь витяжну матрицю, при цьому витяжний пуансон і/або витяжна матриця переміщуються коаксіально у напрямку одне до одного так, щоб витяжний пуансон піддавав витягуванню металевий лист по формувальній поверхні витяжної матриці для формування чаші. Під затисненням з можливістю ковзання мається на увазі, що затискне зусилля в ході витягування вибирається так, щоб забезпечувати можливість ковзання металевого листа відносно будь-якого затискного пристрою (наприклад, притискного кільця), що використовується, у відповідь на деформуючий вплив витяжної матриці на металевий лист. Призначення такого затиснення з можливістю ковзання полягає в запобіганні або обмеженні зморщування матеріалу в ході цієї вихідної операції витягування. Ті ж принципи застосовуються до операції (повторного) витягування, що йде за операцією розтягування. Дана операція початкового витягування для формування чаші може бути просто здійснена на традиційному витяжному пресі за допомогою комбінації витяжного пуансона і витяжної матриці. Однак операція початкового витягування не обмежується використанням традиційної конструкції витяжного пуансона/витяжної матриці. Наприклад, вона може включати дуттьове формування за допомогою стиснутого повітря/газу або рідин для витягування металевого листа по витяжній матриці або прес-формі до форми чаші. Також ці ж самі альтернативи можуть бути використані для здійснення операції (повторного) витягування, яка слідує за операцією розтягування. По суті, операції початкового витягування і повторного витягування передбачають будь-які засоби застосування витягуючого зусилля. Другий об'єкт даного винаходу стосується установки для здійснення способу відповідно до винаходу. Деякі особливості такої установки вже були описані вище. Термін "установка" включає в себе не тільки єдиний агрегат, але також включає в себе набір окремих агрегатів, які, спільно, здатні здійснити спосіб відповідно до винаходу (наприклад, подібно до лінії зборки автозаводу, з послідовними операціями, що виконуються різними агрегатами заводу). Згідно з другим об'єктом винаходу, забезпечується установка для виготовлення металевої чаші, що містить: затискні пристрої для затиснення чаші, сформованої з металевого листа, при цьому чаша має бічну стінку і виконана за одну цілу основу, причому затискний пристрій здатний затискати кільцеву ділянку на основі або/і на бічній стінці для утворення замкнутої ділянки, що включає в себе всю основу або її частину; розтяжний інструмент, призначений для деформації і розтягування щонайменше деякої області тієї частини основи, яка лежить в межах замкнутої ділянки, в ході операції розтягування, для збільшення, таким чином, площі поверхні і зменшення товщини основи, причому затискний пристрій додатково призначений для обмеження або запобігання потоку металу із затиснутої ділянки в замкнуту ділянку в ході цієї операції розтягування; і пристрої для витягування чаші, призначені для натягнення і переміщення назовні матеріалу розтягнутої і стоншеної основи. Затискні пристрої можуть містити затискний елемент в формі безперервної кільцевої муфти; альтернативно, вони можуть являти собою набір окремих ділянок затискного елемента, розподілених по колу так, щоб впливати на бічну стінку або/і основу. 6 UA 110474 C2 5 10 15 20 25 30 35 40 45 50 55 Затискний пристрій переважно містить перший затискний елемент і другий затискний елемент, при цьому перший і другий затискні елементи призначені для затиснення протилежних поверхонь бічної стінки або/і основи. Відповідні затискні поверхні мають ознаки, описані у вищенаведених абзацах, що стосуються способу відповідно до винаходу, тобто кожна затискна поверхня вільна від геометричних нерівностей, або переважно кожна затискна поверхня виконана з геометричними нерівностями для забезпечення переваги в зниженні затискного зусилля для заданої кількості розтягування основи чаші. Як указано в описі способу відповідно до винаходу, переважно затискний пристрій призначений для затиснення кільцевої ділянки основи чаші, при цьому замкнута ділянка є тією частиною основи, яка розташована радіально всередині затиснутої кільцевої ділянки. Переважно, розтяжний інструмент містить "розтяжний" пуансон, іустановка призначена для переміщення "розтяжного" пуансона і/або чаші у напрямку одне до одного так, щоб "розтяжний" пуансон деформував і розтягував щонайменше ту частину основи, яка лежить в межах замкнутої ділянки. Як указано при описі способу відповідно до винаходу, "розтяжний" пуансон може просто являти собою один пуансон, що має кінцеву поверхню, яка, при використанні, притискається до замкнутої ділянки чаші для здійснення операції розтягування. Були проведені випробування з використанням одного пуансона як "розтяжного" пуансона, при цьому кінцева поверхня одного пуансона мала куполоподібний або по суті частково сферичний профіль, який, при використанні, розтягує замкнуту ділянку до куполоподібного або частково сферичного профілю відповідної форми. Альтернативно, у вертикальному розрізі кінцевої поверхні, пуансон може мати складовий радіус або мати овальний профіль. Для забезпечення досягнення різних рівнів стоншення по замкнутій ділянці, "розтяжний" пуансон може, переважно, містити кінцеву поверхню, що має один або декілька рельєфних елементів. Наприклад, кінцева поверхня може включати в себе одне або більше заглиблень або вирізів (див. фіг. 11). В альтернативному варіанті виконання, "розтяжний" пуансон містить зборку пуансонів, при цьому зборка містить першу групу з одного або декількох пуансонів навпроти однієї поверхні замкнутої ділянки, і другу групу з одного або декількох пуансонів навпроти протилежної поверхні замкнутої ділянки, причому перша і друга групи здатні переміщуватися у напрямку одна до одної, при використанні, для деформації і розтягування щонайменше частини основи, яка лежить в межах замкнутої ділянки (див. фіг. 10). Як сказано при описі способу відповідно до винаходу, операція витягування зручним чином здійснюється шляхом витягування чаші через одну або декілька послідовних витяжних матриць, для переміщення матеріалу від розтягнутої і стоншеної основи назовні, переважно, в бічну стінку, що приводить до того, що основа підданої витягуванню чаші має товщину меншу, ніж вхідний розмір металевого листа. Коли матеріал переходить в бічну стінку, це також забезпечує ефект збільшення висоти бічної стінки. Пристрої для витягування, переважно, включають в себе витяжний пуансон (або послідовність пуансонів) і відповідну витяжну матрицю (матриці). Переважно, установка додатково містить пристрої для початкового витягування металевого листа для формування чаші для операції розтягування. Зручним чином, пристрої для початкового витягування металевого листа містять "витяжну" матрицю, "витяжний" пуансон і пристрої для затиснення з можливістю ковзання металевого листа в місці між "витяжною" матрицею і "витяжним" пуансоном. При цьому коли операція початкового витягування використовується для формування чаші для операції розтягування, операція витягування, яка йде за розтягуванням, буде операцією повторного витягування. Крім того, переважно, установка додатково містить одну або декілька послідовних матриць витягування зі стоншенням для зниження товщини бічної стінки і, таким чином, збільшення висоти бічної стінки в ході операції витягування зі стоншенням. Спосіб і установка відповідно до винаходу не обмежуються конкретним металом. Вони, зокрема, підходять для використання для будь-яких металів, що звичайно застосовуються при процесах DWI (D&I) і DRD. Також, відсутнє обмеження по кінцевому використанню чаші, одержаної за допомогою способу і установки відповідно до винаходу. Без обмеження, чаші можуть бути використані для виготовлення будь-якого типу контейнера, для харчових продуктів, напоїв або будь-яких інших продуктів. Однак винахід, зокрема, є переважним при виготовленні контейнерів для харчових продуктів, особливо з точки зору економії витрат, яку можна одержати в порівнянні з відомими технологіями виготовлення. Короткий опис креслень Фіг. 1 - вигляд збоку у вертикальному розрізі корпусу контейнера відповідно до попереднього рівня техніки, одержаного за допомогою традиційного процесу DWI. Він показує розподіл матеріалу в основі і ділянках бічної стінки корпусу контейнера. 7 UA 110474 C2 5 10 15 20 25 30 35 40 45 50 55 60 Фіг. 2 - графік, що показує в загальних рисах, як загальна собівартість виготовлення типового металевого контейнера, що складається з двох частин, змінюється залежно від вхідного розміру металевого листа. На графіку показано, як зменшення товщини ділянки бічної стінки (наприклад, шляхом витягування зі стоншенням) впливає на зниження загальної собівартості. Фіг. 3 - графік,відповідний фіг. 2, але оснований на дійсній ціновій інформації від постачальників жерсті з Великобританії. Варіанти здійснення винаходу зображені на наступних кресленнях з посиланням на прикладений опис: фіг. 4 - графічне представлення зміни товщини основи чаші в результаті використання "розтяжного" пуансона (відповідно до винаходу), що має кінцеву поверхню куполоподібного профілю. Фіг. 5а - вигляд збоку у вертикальному розрізі інструмента витяжного преса, що використовується для формування чаші першого етапу із заготовки з металевого листа. На даній фігурі показаний інструмент до початку операції початкового витягування. Фіг. 5b відповідає фіг. 5а але після завершення початкової операції витягування для формування чаші першого етапу. Фіг. 6а - вигляд збоку у вертикальному розрізі розтяжної установки, що використовується для здійснення операції розтягування відповідно до винаходу. На даній фігурі показана розтяжна установка до початку операції розтягування. Фіг. 6b - розтяжна установка з фіг. 6а після завершення операції розтягування. Фіг. 7а - поперечний переріз першого варіанта виконання затискного пристрою, що використовується для затиснення чаші першого етапу в ході операції розтягування. Фіг. 7b - поперечний переріз по частині основи чаші, одержаній в результаті використання затискного пристрою, показаного на фіг. 7а. Фіг. 8а - поперечний переріз другого варіанта виконання затискного пристрою, що використовується для затиснення чаші першого етапу в ході операції розтягування. Фіг. 8b - поперечний переріз частини основи чаші, одержаної в результаті використання затискного пристрою згідно з фіг. 8а. Фіг. 9 - варіант виконання, альтернативний фіг. 6а і 6b, в якому чаша затискається по бічній стінці для операції розтягування. Фіг. 10 - варіант виконання розтяжного пуансона, альтернативний показаному на фіг. 6а і 6b. Фіг. 11 - додатковий варіант виконання розтяжного пуансона, альтернативний показаному на фіг. 6а, 6b і 10, в якому кінцева поверхня розтяжного пуансона включає в себе множину різних рельєфних елементів. Фіг. 12a-d - вигляди в перспективі вузла пристрою для формування корпусу, що використовується для повторного витягування розтягнутої чаші. На цих фігурах показана робота пристрою для формування корпусу від початку до кінця операції витягування (що йде за розтягуванням). Фіг. 13 - докладний вигляд матриці для повторного витягування, що використовується у вузлі пристрою для формування корпусу згідно з фіг. 12a-d. Фіг. 14 - заготовка з листового металу на різних етапах в ході здійснення способу відповідно до винаходу, по мірі її перетворення з плоского листа в закінчену чашу. Фіг. 15 - використання чаші відповідно до винаходу як контейнер, що складається з двох частин. Варіанти здійснення винаходу Операція початкового витягування Витяжний прес 10 має притискне кільце 11 і витяжну матрицю 12 (див. фіг. 5а і 5b). Витяжний пуансон 13 коаксіальний витяжній матриці 12, що визначено загальною віссю 14. Периферичний різальний елемент 15 оточує волочильний вкладиш 11. При використанні, плоска ділянка металевого листа 20 утримується в положенні між протилежними поверхнями притискного кільця 11 і витяжної матриці 12. Луджена листова сталь (4-ого ступеня відпалу) з вхідним розміром товщини (t in-going), що становить 0,280 мм, була використана для металевого листа 20. Проте, винахід не обмежується конкретними розмірами або металами. Ділянка металевого листа 20, як правило, вирізається з рулону металевого листа (не показано). Після розташування ділянки металевого листа 20, периферичний різальний елемент 15 переміщується вниз для відрізання круглої плоскої заготовки 21 від металевого листа (див. фіг. 5а). Зайвий матеріал відмічений позицією 22 на фіг. 5а. Після того, як заготовка 21 була вирізана з листа 20, витяжний пуансон 13 переміщується по осі у напрямку вниз через витяжну матрицю 12 для поступового розтягування плоскої заготовки 8 UA 110474 C2 5 10 15 20 25 30 35 40 45 50 55 60 по формувальній поверхні 16 витяжної матриці 12 до профілю чаші 23, що має бічну стінку 24 і цілу основу 25. Ця вихідна операція витягування показана на фіг. 5b, і включає в себе окремий вигляд підданої витягуванню чаші 23 після видалення з преса 10. У фіг. 5а включений докладний вигляд радіуса R12 на з'єднанні між кінцевою поверхнею витяжної матриці 12 і її формуючою поверхнею 16. Як і для традиційних операцій витягування, радіус R12 і навантаження, що здійснюється притискним кільцем 11 на периметр заготовки 21, вибираються так, щоб забезпечити можливість ковзання заготовки радіально всередину між протилежними поверхнями притискного кільця 11 і витяжної матриці 12 і вздовж формуючої поверхні 16, коли витяжний штамп 13 поступово переміщується для витягування заготовки і надання їй форми чаші 23. Це забезпечує, що заготовка 21 переважно піддається витягуванню, а не розтягується (тоншає) (або ще гірше, роздирається в місці з'єднання між кінцевою поверхнею витяжної матриці і формувальною поверхнею 16 витяжної матриці). Залежно від величини радіуса R 12 і, в меншій мірі, від величини затискаючого навантаження, що здійснюється притискним кільцем 11, товщина стінки чаші 23 може залишатися по суті незмінною в порівнянні з вхідним розміром заготовки 21, тобто відбувається несуттєве розтягування або стоншення. Однак, в альтернативних варіантах здійснення винаходу, допустимо, щоб навантаження, що здійснюється притискним кільцем 11, було достатнє для виникнення комбінації витягування і розтягування під дією витяжного пуансона 13. Чаша 23, яка виходить в результаті такої початкової операції витягування, також називається "чашею першого етапу". Операція розтягування Після операції початкового витягування, показаної на фіг. 5а і 5b, піддана витягуванню чаша 23 переміщується до розтяжного агрегату 30, приклад якого показаний на фіг. 6а і 6b. Розтяжний агрегат 30 має дві плити 31, 32, здатні переміщуватися одна відносно одної вздовж паралельних осей 33 під дією навантажень, що надаються за допомогою циліндрів 34 (див. фіг. 6а і 6b). Навантаження можуть виявлятися за допомогою будь-якого традиційного пристрою, наприклад, пневматично, гідравлічно або за допомогою балонів з азотом високого тиску. На плиті 31 закріплений розтяжний пуансон 35 і затискний елемент в формі кільцевого затискного кільця 36. Кільцеве затискне кільце 36 розташоване радіально зовні від розтяжного пуансона 35. Розтяжний пуансон 35 обладнаний куполоподібною кінцевою поверхнею (див. фіг. 6а і 6b). На плиті 32 встановлений тримач 37 чаші. Тримач 37 чаші є трубчастою вставкою, що має кільцеву кінцеву поверхню 38 і зовнішній діаметр, відповідний внутрішньому діаметру чаші 23, що волочиться (див. фіг. 6а і 6b). При використанні, піддана витягуванню чаша 23 встановлюється в тримач 37 чаші так, щоб кільцева кінцева поверхня 38 контактувала з відповідною кільцевою ділянкою 26 основи 25 чаші (див. фіг. 6а і 6b). Навантаження прикладаються за допомогою циліндрів 34 для переміщення плит 31, 32 у напрямку одна до одної вздовж осей 33 доти, доки кільцева ділянка 26 не буде міцно затиснута кільцевим чином між плоскою поверхнею затискного кільця 36 і кільцевою кінцевою поверхнею 38 тримача 37 чаші. Таким чином, як затискне кільце 36, так і тримач 37 чаші виконують функцію затискних елементів, при цьому кільцева ділянка 26 затиснута кільцевим чином між плоскими поверхнями затискного кільця 36 і кільцевою кінцевою поверхнею 38 тримача 37 чаші. Затиснута кільцева ділянка 26 утворює замкнуту ділянку 27 чаші. У варіанті виконання, показаному на фіг. 6а і 6b, кільцеве затиснення, таким чином, розділяє основу 25 на дві окремих ділянки: затиснута кільцева ділянка 26 і замкнута ділянка 27. Розтяжний пуансон 35 потім переміщується по осі через затискне кільце 36 для поступової деформації і розтягування (стоншення) металу замкнутої ділянки 27 в куполоподібний профіль 28 (див. фіг. 6b). У варіанті виконання, показаному на кресленнях, замкнута ділянка 27 куполом 28 вдавлюється всередину в чашу (див. фіг. 6b). Таке втиснення куполом всередину допомагає знизити об'єм упаковки, що займається чашею, і, таким чином, полегшує подальші маніпуляції з чашею. Однак, в альтернативному варіанті виконання, замкнута ділянка 27 може, замість цього, вигинатися куполом назовні чаші. В ідеалі, затискні навантаження, що прикладаються в ході цієї операції розтягування, є достатніми для забезпечення того, що із затиснутої кільцевої ділянки 26 (або ззовні затиснутої ділянки, наприклад, з бічної стінки 24) невелика частина або практично ніякого матеріалу, який перетік в замкнуту ділянку 27 в ході розтягування. Це допомагає максимізувати кількість розтягування і стоншення, виникаючого в куполоподібній ділянці 28. Однак, як указано вище в загальному описі винаходу, виявилося, що розтягування і стоншення замкнутої ділянки 27, проте, може виникати при допущенні обмеженої кількості потоку матеріалу із затиснутої кільцевої ділянки 26 (або ззовні затиснутої ділянки) в замкнуту ділянку. 9 UA 110474 C2 5 10 15 20 25 30 35 40 45 Підводячи підсумок, дана операція розтягування і стоншення основи 25, яка виходить в результаті неї, є критичною для досягнення виготовлення чаші або корпусу контейнера, що має товщину основи меншу, ніж вхідний розмір металевого листа. Фіг. 7а і 8а зображують докладні вигляди двох варіантів виконання затискного кільця 36 і тримач 37 чаші, що використовуються для затиснення чаші першого етапу в ході операції розтягування. Фіг. 7а зображує поверхню затискного кільця 36, забезпечену кільцевою сходинкою 361, що має ширину w, яка доходить до радіально внутрішньої кромки затискного кільця. Відповідний кільцевий виріз 371 передбачений в поверхні тримача 37 чаші. У показаному варіанті виконання, сходинка 361 і виріз 371 мають висоту h, яка дорівнює 1 мм і радіус R 361,371 дорівнює 0,5 мм. Сторони S361,371 сходинки, які тягнуться по осі 361 і вирізу 371 радіально віддалені одна від одної на відстань, більшу, ніж товщина t металевого листа, для затиснення якого вони призначені (див. відстань Δ на фіг. 7а). Це допомагає уникнути затиснення або карбування металевого листа в ході затиснення і, таким чином, допомагає мінімізувати формування послабленої ділянки, схильної до розриву в ході подальшої операції витягування (або будь-якої подальшої операції витягування зі стоншенням). Фіг. 7b зображує частковий вигляд основи відповідної чаші, одержаної в результаті використання затискного пристрою, показаного на фіг. 7а. Фіг. 8а зображує поверхню затискного кільця 36, забезпечену кільцевим потовщенням 361, розташованим вдалині від радіально внутрішньої і зовнішньої граней затискного кільця. Відповідне кільцеве заглиблення 371 виконане в поверхні тримача 37 чаші. У цьому альтернативному варіанті виконання, потовщення 361 здатне повністю огороджуватися заглибленням 371 і вміщуватися в нього - на відміну від варіанта виконання згідно з фіг. 7а. Іншими словами, при використанні, потовщення 361 згідно з фіг. 8а змушує метал затиснутої кільцевої ділянки 26 повністю заповнювати заглиблення 371. У цьому варіанті виконання, потовщення 361 має висоту h близько 0,5 мм, при цьому радіус R361,371 становить близько 0,3 мм і 0,75 мм, відповідно. Як можна бачити на фіг. 8а, спільно з фіг. 7а, потовщення 361 і заглиблення 371 мають такий профіль, щоб уникнути затиснення або карбування металевого листа в ході затиснення. Фіг. 8b зображує частковий вигляд основи відповідної чаші, одержаної в результаті використання затискного пристрою, показаного на фіг. 8а. Для обох варіантів виконання пристрою був використаний металевий лист з вхідним розміром 0,277 мм і 0,310 мм. Однак це твердження не покликане обмежити суть або застосовність способу або установки відповідно до винаходу. У таблиці 1 нижче для обох варіантів виконання затискного пристрою (фіг. 7а і 8а) показані осьові затискні зусилля, необхідні в ході операції розтягування для досягнення даної кількості розтягування підданому витягування чаші 23. Тут чітко показано, що використання потовщень 361, здатних повністю вміщуватися в заглиблення 371 (як у варіанті виконання згідно з фіг. 8а) суттєво знижує необхідні затискні зусилля, майже на 50 % в порівнянні із зусиллями, необхідними при затискному пристрої згідно з фіг. 7а. Причиною такої різниці в необхідних осьових затискних зусиллях є те, що коли потовщення 361 здатне простягатися повністю всередині відповідного заглиблення 371, забезпечується кращий розподіл потоку металу в ході операції розтягування, і, таким чином, забезпечується краща затискна дія. Порушення металевого потоку більше для варіанта виконання згідно з фіг. 8а, оскільки металевий потік переривається за допомогою обох сторін s361 потовщень, що простягаються по осі 361, при цьому для варіанта виконання згідно з фіг. 7а потік металу переривається лише однією стороною S361 його потовщення, що простягається по осі. Таблиця 1 Варіант виконання затискного пристрою Фіг. 7а Фіг. 8а 50 55 Осьове затискне зусилля (кН) Ковзання (мм) 46-53 25-29 0,85-1,3 0,05 В альтернативному варіанті виконання, показаному на фіг. 9, бічна стінка 24, а не основа 25, затискається в ході операції розтягування. Фіг. 9 показує кільцеву ділянку 26 бічної стінки поблизу основи, затиснуту між тримачем 370 чаші і затискним елементом 360. Тримач 370 чаші або/і затискний елемент можуть бути сегментовані для полегшення затиснення бічної стінки, і для вміщення чаш різних розмірів. Кільцеве затиснення бічної стінки 24 визначає замкнуту ділянку 27 всередині від затиснутої кільцевої ділянки 26 (див. фіг. 9). Розтяжний пуансон 35 10 UA 110474 C2 5 10 15 20 25 30 35 40 45 50 55 60 також позначений на фіг. 9. Потрібно зазначити, що інші елементи розтяжного агрегату виключені з фіг. 9 для полегшення сприйняття. У додатковому альтернативному варіанті виконання, єдиний розтяжний пуансон 35 замінений зборкою 350 пуансонів (як показано на фіг. 10). Зборка 350 пуансонів має: i) першу групу 351 з кільцевого елемента 351а пуансона, що оточує центральний елемент 351b серцевини пуансона; і ii) другу групу 352 з кільцевого елемента 352а пуансона. Для полегшення розуміння, фіг. 10 зображує лише зборка 350 пуансонів і піддану витягуванню чашу 23. Незважаючи на те, що на фіг. 10 це не показано, при використанні, кільцева ділянка 26 основи 25 чаші буде затиснута в ході операції розтягування так само, як і у варіанті виконання, показаному на фіг. 6а і 6b. При використанні, перша і друга групи елементів 351, 352 пуансонів повернуті до протилежних поверхонь замкнутої ділянки 27. Операція розтягування здійснюється шляхом переміщення як першої, так і другої груп елементів 351, 352 пуансонів у напрямку одна до одної для деформації і розтягування (стоншення) замкнутої ділянки 27. Замкнута ділянка 27 деформується в хвилеподібний профіль 280 (див. фіг. 10). У додатковому варіанті виконання, єдиний розтяжний пуансон 35 має ряд рельєфних ділянок в формі заглиблень/вирізів 353, виконаних в його кінцевій поверхні (див. фіг. 11). У варіанті виконання, показаному на фіг. 11, є центральне заглиблення/виріз, оточене єдиним кільцевим заглибленням/вирізом. Однак можуть бути використані альтернативні конфігурації заглиблення/вирізу. Операція повторного витягування, що виконується над розтягнутою чашею Для варіанта здійснення винаходу, показаного на фіг. 6а і 6b, розтягнута чаша з її стоншеною і куполоподібною ділянкою 28 в основі транспортується до вузла 40 пристрою для формування корпусу (див. фіг. 12а-12d). Вузол 40 пристрою для формування корпусу містить дві половини 41, 42 (позначені стрілками на фіг. 12а-12d). Перша половина 41 вузла 40 пристрою для формування корпусу має трубчастий пуансон 43 для повторного витягування на тій же осі, що і ободове затискне кільце 44. Як можна бачити на фіг. 12а-12d, затискне кільце 44 по периметру оточує пуансон 42 для повторного витягування подібно до муфти. Як стане зрозуміло з наступного опису і при звертанні до фіг. 12а-12d, пуансон 43 для повторного витягування може переміщуватися крізь ободове затискне кільце 44 незалежно від нього. Друга половина 42 вузла 40 пристрою для формування корпусу має матрицю 45 для повторного витягування. Матриця 45 для повторного витягування має трубчасту ділянку, що має зовнішній діаметр, який відповідає внутрішньому діаметру розтягнутої чаші 23 (див. фіг. 12а). Матриця 45 для повторного витягування має формувальну поверхню 46 на своїй внутрішній осьовій поверхні, яка закінчується кільцевою кінцевою поверхнею 47 (див. фіг. 12а12d). Кільцева кінцева поверхня 47 матриці 45 для повторного витягування відповідає по ширині кільцевій ділянці 26 основи розтягнутої чаші. При використанні, розтягнута чаша 23 спершу встановлюється в матрицю 45 для повторного витягування (як показано на фіг. 12а). Потім, як показано на фіг. 12b, дві половини 41, 42 вузла 40 пристрою для формування корпусу переміщуються по осі одна відносно одної так, щоб кільцева ділянка 26 основи розтягнутої чаші затискалася між кільцевою кінцевою поверхнею 47 матриці 45 для повторного витягування і поверхнею ободового затискного кільця 44. Після затиснення, пуансон 43 для повторного витягування переміщується по осі через затискне кільце 44 і матрицю 45 для повторного витягування (див. стрілку А на фіг. 12с-12d) для поступового повторного витягування матеріалу витягнутої чаші вздовж формуючої поверхні 46 матриці для повторного витягування. Використання пуансона 43 для повторного витягування і матриці 45 має дві дії: i) змушення матеріалу з бічних стінок 24 перетікати радіально всередину і потім по осі вздовж формуючої поверхні 46 матриці 45 для повторного витягування (як показано стрілками В на фіг. 12с-12d). Таким чином, діаметр чаші зменшується (як показано шляхом порівняння фіг. 12а-12d); і ii) змушення розтягнутого і стоншеного матеріалу в куполоподібній ділянці 28 основи поступово витягуватися і переміщуватися від основи в бічну стінку зменшеного діаметра (як показано стрілками С на фіг. 12с-12d). Під дією цього, куполоподібна ділянка 28 основи сплющується (див., особливо фіг. 12d). Фіг. 12d зображує кінцевий стан чаші 23, підданої повторному витягуванню, коли пуансон 43 для повторного витягування досяг кінця свого ходу. Можна чітко бачити, що колишня куполоподібна ділянка 28 основи, була витягнута в по суті плоску форму, для забезпечення 11 UA 110474 C2 5 10 15 20 25 30 35 40 45 50 чаші або корпусу 23 контейнера, де товщина основи 25 тонша, ніж у вихідної заготовки 21. Як сказано раніше, ця зменшена товщина в основі 25 - і подальше зниження ваги - забезпечується розтяжною операцією, здійсненою перед цим. Як показано на докладному вигляді матриці 45 для повторного витягування згідно з фіг. 13, з'єднання між формуючою поверхнею 46 і кільцевою кінцевою поверхнею 47 матриці 45 для повторного витягування виконане радіусом R45 в діапазоні від 1 до 3,2 мм. Забезпечення радіуса R45 усуває прямий кут, який був би виконаний на стику між формуючою поверхнею 46 і кільцевою кінцевою поверхнею 47, і, таким чином, знижує ризик розриву металу розтягнутої чаші 23 при її повторному витягуванні в місці цього з'єднання. За етапом повторного витягування, показаним на фіг. 12а-12d, може також слідувати одна або декілька додаткових операцій повторного витягування для додаткового зменшення діаметра чаші 23. Потрібно зазначити, що незважаючи на те, що на фіг. 12а-12d показане застосування трубчастого пуансона 43 для повторного витягування, що має кільцеву кінцеву поверхню, пуансон може альтернативно мати замкнуту кінцеву поверхню. Замкнута кінцева поверхня може мати такий профіль, щоб пресувати відповідний профіль в основі чаші. Операція витягування, описана вище і показана на фіг. 12а-12d, відома як операція зворотного повторного витягування. Причиною цього є те, що пуансон 43 для повторного витягування спрямований так, щоб вивертати профіль розтягнутої чаші. На практиці, пуансон для повторного витягування змінює напрямок матеріалу і вивертає розтягнуту чашу навиворіт. Це можна побачити шляхом порівняння профілів чаші згідно з фіг. 12а-12d. Зворотний повторний витяг в зв'язку з цим має наступні переваги: i) запобігання некерованому викривленню конусоподібної ділянки 28 основи розтягнутої чаші (особливо при використанні пуансона для повторного витягування, що має закриту кінцеву поверхню); і ii) максимізація переміщення матеріалу від куполоподібної ділянки 28 до бічних стінок 24. Потрібно зазначити, що незважаючи на те, що варіант виконання, показаний на фіг. 12а-12d ілюструє зворотне повторне витягування, традиційне повторне витягування також може бути застосований; тобто коли пуансон для повторного витягування діє в протилежному напрямку для зміни в зворотному напрямку повторного витягування, і не вивертає чашу навиворіт. На фіг. 14 показані зміни, яким металева заготовка 21 піддалась від: а) стану до здійснення будь-яких формувальних операцій, до b) надання форми чаші першого етапу на витяжному пресі 10, до с) операції розтягування і стоншення, здійснюваної розтяжним агрегатом 30, до d) повторного витягування чаші за допомогою вузла 40 пристрою для формування корпусу. Місце на розтягнутій і стоншеній куполоподібній ділянці 28 розтягнутої чаші позначене як Х на фіг. 14. На даній фігурі зображена дія операції повторного витягування, що полягає в радіальному відтягуванні матеріалу в точці Х (вигляд с) до точки Х' (вигляд d). На фігурі показано, що основа чаші в цьому місці після розтягування (tstretch) (і після операції повторного витягування) має зменшену товщину відносно вхідного розміру заготовки 21 (t in-going), тобто tstretch

ДивитисяДодаткова інформація

Назва патенту англійськоюCan manufacture

Автори англійськоюRiley, Jonathan, Presset, Alain, Monro, Stuart, Vincent, Keith

Автори російськоюРайли Джонатан, Прессе Алэн, Монро Стюарт, Винсент Кэйт

МПК / Мітки

МПК: B21D 22/24, B21D 22/28

Мітки: чашу, виготовлення, установка, контейнер, металевої, чаші, містить, спосіб, корпус, контейнера

Код посилання

<a href="https://ua.patents.su/28-110474-sposib-i-ustanovka-dlya-vigotovlennya-metalevo-chashi-korpus-kontejjnera-shho-mistit-chashu-i-kontejjner.html" target="_blank" rel="follow" title="База патентів України">Спосіб і установка для виготовлення металевої чаші, корпус контейнера, що містить чашу, і контейнер</a>

Попередній патент: Спосіб лікування раку за допомогою пухлиноасоційованого антигену, отриманого із цикліну d1

Наступний патент: Фармацевтична композиція 1-адамантилетилокси-3-морфоліно-2-пропанолу або його фармацевтично прийнятних солей як церебропротекторний лікарський засіб

Випадковий патент: Пристрій для нанесення обробного розчину на текстильний матеріал