Пристрій для гомогенізації богатокомпонентних сумішей

Номер патенту: 15409

Опубліковано: 30.06.1997

Автори: Шурчкова Юлія Олександрівна, Гартвіг Анатолій Петрович, Долінський Анатолій Андрійович

Формула / Реферат

Устройство для гомогенизации многокомпонентных смесей, содержащее вакуумную камеру с патрубками подвода смеси и патрубками выхода паров смеси, разделенную перегородкой на две камеры вскипания, распылительные устройства, укрепленные на патрубках подвода смеси, и камеры конденсации с патрубками выхода неконденсирующихся газов, отличающееся тем, что камеры конденсации размещены за пределами вакуумной камеры, выполнены в виде вертикальных цилиндров с коническими днищами и плоскими крышками и снабжены подводящими паровыми каналами, вход которых сообщен с патрубками выхода паров смеси из камер вскипания, а выход тангенциально подключен к верхней части камер конденсации, и приемными камерами исходной смеси, размещенными на плоских крышках, в которые вмонтированы диспергаторы, выполненные в виде цилиндров с горизонтальными прорезями, площадь сечения которых составляет 0,15-0,30 площади проходного сечения диспергатора, при этом патрубки выхода неконденсирующихся газов установлены по оси камер конденсации на 2/3 высоты цилиндрической части и имеют в верхней части отверстия, а патрубки выхода паров смеси из камер вскипания снабжены обратными клапанами.

Текст

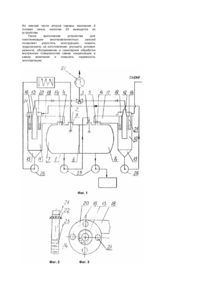

Изобретение относится к области перемешивания жидкостей с целью получения высокостойких эмульсий и гомогенных смесей и может быть использовано в молочной промышленности для получения гомогенизированного молока и молочных продуктов, а также в медицинской, фармацевтической, химической и других отраслях промышленности, где необходимо повышение однородности и повышение степени дисперсности эмульсии. Известно устройство для гомогенизации молока, содержащее вакуумную камеру с патрубками подвода и отвода молока, патрубком выхода неконденсирующи хся газов и диспергаторы, укрепленные на патрубках подвода молока. Вакуумная камера выполнена двухсекционной, каждая из секций разделена перегородкой на камеры вскипания и камеры конденсации, связанные между собой при помощи патрубка выхода паров, вход которого расположен в верхней части перегородки, а выход - у основания камеры конденсации. В верхней части перегородки между секциями размещен регулятор перепада давления, а каждый диспергатор выполнен в виде конусной диафрагмы с углом конуса 140 - 160° и центральным отверстием с соотношением толщины диафрагмы к диаметру отверстия 1/5 - 11/50 [1]. В такой конструкции гомогенизатора по сравнению с известными в 3 - 5 раз снижаются энергозатраты за счет использования принципиально нового способа организации процесса гомогенизации путем адиабатного вскипания молока (смеси) в вакууме, упрощается конструкция аппарата за счет снижения материалоемкости и повышается надежность в эксплуатации за счет отсутствия быстроизнашивающихся узлов. Однако известное устройство для гомогенизации (многокомпонентных смесей) имеет ряд недостатков, основными из которых являются следующие: выполнение вакуумной камеры двухсекционной и наличие в секциях перегородок для образования камер конденсации усложняет конструкцию, изготовление, обслуживание и ремонт аппарата. В известном устройстве Полностью не исключена возможность подсоса по паровой линии исходной смеси в камеры вскипания и смешения ее с уже обработанной, что снижает надежность эксплуатации. Повышение производительности известного устройства приводит к усложнению конструкции, так как при увеличении производительности увеличение объемов камер вскипания не соответствуе т увеличению объемов камер конденсации (объем камер вскипания растет на порядок больше, чем объем камер конденсации). В камерах конденсации возникает образование "мертвых" зон, в которых возможны отложения, что затрудняет санитарную обработку поверхностей из-за труднодоступности удаленных элементов камер конденсации. В основу изобретения поставлена задача усовершенствования известного устройства для гомогенизации многокомпонентных смесей, в котором вынесение камер конденсации за пределы вакуумной камеры позволяет исключить наличие перегородок внутри вакуумной камеры, что дает возможность упростить конструкцию и снизить трудозатраты на изготовление, улучши ть условия ремонта, обслуживания и санитарной обработки внутренних поверхностей камер конденсации и камер вскипания, а также увеличить производительность за счет свободного варьирования размерами камер конденсации, не связанных конструктивно с камерами вскипания, а снабжение патрубков выхода паров смеси из камер вскипания обратными клапанами позволяет избежать подсоса по паровой линии исходной смеси из камер конденсации в камеры вскипания и смешение ее с уже обработанной смесью, что дает возможность повысить надежность эксплуатации устройства. Поставленная задача решается тем, что в известном устройстве для гомогенизации многокомпонентных смесей, содержащем вакуумную камеру с патрубками подвода смеси и патрубками выхода паров смеси, разделенную перегородкой на две камеры вскипания, распылительные устройства, укрепленные на патрубках подвода смеси, и камеры конденсации с патрубками выхода неконденсирующихся газов, согласно изобретения камеры конденсации размещены за пределами вакуумной камеры, выполнены в виде вертикальных цилиндров с коническими днищами и плоскими крышками и снабжены подводящими паровыми каналами, вход которых сообщен с патрубками выхода паров смеси из камер вскипания, а выход тангенциально подключен к верхней части камер конденсации, и приемными камерами исходной смеси, установленными на плоских крышках, в которые вмонтированы диспергаторы, выполненные в виде цилиндров с горизонтальными прорезями, площадь сечения которых составляет 0,15 - 0,30 площади проходного сечения диспергатора, при этом патрубки неконденсирующи хся газов расположены по оси камер конденсации на 2/3 высоты цилиндрической части и имеют в верхней части отверстия, а патрубки вы хода паров смеси из камер вскипания снабжены обратными клапанами. Существенными отличиями заявляемого устройства для гомогенизации многокомпонентных смесей по сравнению с известными техническими решениями является вынесение камер конденсации за пределы вакуумной камеры и выполнение их в виде вертикальных цилиндров с коническими днищами, и плоскими крышками, что позволяет упростить конструкцию и снизить трудозатраты на изготовление за счет исключения двух внутренних перегородок в вакуумной камере. При таком выполнении камер конденсации, конструктивно не связанных с камерами вскипания, появляется возможность свободно варьировать их размерами, так как они не связаны с изменением размеров камер вскипания, что позволяет увеличить производительность. Раздельное выполнение камер вскипания и камер конденсации позволяет упростить обслуживание и ремонт устройства за счет доступности ко всем узлам аппарата, а также улучшить условия санитарной обработки внутренних поверхностей камер конденсации и камер вскипания. Наличие подводящих паровых каналов в камерах конденсации, вход которых сообщен с патрубками выхода паров смеси из камер вскипания, а выход тангенциально подключен к верхней части камер конденсации, позволяет обеспечить равномерное распределение паров смеси в камере конденсации и тем самым создать оптимальные условия для конденсации паров и минимального уноса капель. Приемные камеры, размещенные на плоских крышках, служат для подвода исходной смеси в диспергаторы и частично в патрубки неконденсирующихся газов, что позволяет обеспечить равномерное распределение исходной смеси по всему объему камер конденсации и позволяет сконденсировать полностью пары в малом объеме конденсатора. Выполнение диспергаторов в камерах конденсации в виде вертикальных цилиндров с горизонтальными прорезями, площадь сечения которых составляет 0,15 - 0,30 площади проходного сечения диспергатора, позволяет получать веерообразный распыл охлаждающей жидкости (исходной смеси), что обеспечивает полную конденсацию паров, смеси, поступающи х из камер вскипания и возможность вести процесс диспергации с наибольшим градиентом энергии и тем самым получить наибольший эффект гомогенизации. Заявляемое соотношение площади сечения горизонтальных прорезей к площади проходного сечения диспергатора 0,15 - 0,30 оптимизирует условия диспергирования смеси. При выполнении горизонтальных прорезей в диспергаторах с площадью сечения меньше 0,15 площади проходного сечения диспергатора создается большой напор жидкости в камерах конденсации, которая не успевает прогреться до заданной температуры, а также возможно забивание отверстий неоднородной смесью. Кроме того, при меньшем соотношении возникают сложности в выполнении таких прорезей. При выполнении горизонтальных прорезей с площадью сечения больше 0,30 площади проходного сечения диспергатора создается недостаточный напор жидкости, который не сможет обеспечить хорошее орошение по всему объему камер конденсации и получить веерообразный распыл охлаждающей жидкости, что не позволит достичь полной конденсации паров смеси. Размещение патрубков неконденсирующихся газов по оси камер конденсации на 2/3 высоты ее цилиндрической части позволяет создать оптимальные условия сепарации, которая происходит в верхней части камер конденсации (2/3 ее высоты), что обеспечивает поддержание требуемого вакуума в системе камеры конденсации - камеры вскипания. Установка обратных клапанов на патрубках выхода паров смеси из камер вскипания исключает (в случае аварийной ситуации) подсос по паровой линии исходной холодной смеси в камеры вскипания и смешения ее с уже обработанной гомогенизированной смесью, что способствует повышению надежности эксплуатации, устройства. На фиг.1 схематически показан общий вид устройства для гомогенизации многокомпонентных смесей; на фиг.2 - диспергатор в разрезе; на фиг.3 - приемная камера в разрезе. Устройство для гомогенизации многокомпонентных смесей содержит горизонтально расположенную вакуумную камеру 1 с патрубками 2, 3 подвода смеси и патрубками 4, 5 выхода паров смеси, разделенную перегородкой 6 на две равные камеры вскипания 7, 8, распылительные устройства 9, укрепленные на патрубках 2, 3 подвода смеси идее камеры конденсации 10, 11 с патрубками 12, 13 выхода неконденсирующихся газов. Патрубки 4, 5 вы хода паров смеси расположены в верхней части камер вскипания 7, 8 и снабжены обратными клапанами 14. Камеры конденсации 10, 11 размещены за пределами вакуумной камеры 1, выполнены в виде вертикальных цилиндров с коническими днищами 15 и плоскими крышками 16 и снабжены подводящими паровыми каналами 17, 18, вход которых сообщен с патрубками 4, 5 выхода паров смеси из камер вскипания 7, 8, а вы ход тангенциально подключен к верхней части камер конденсации 10,11. Камеры конденсации 10, 11 снабжены также приемными камерами 19, 20 исходной смеси, установленными на плоских крышках 16, в которые вмонтированы диспергаторы 21, выполненные в виде цилиндров 22 с горизонтальными прорезями 23, площадь сечения которых составляет 0,15 - 0,30 площади проходного сечения диспергатора. Патрубки 12, 13 неконденсирующихся газов расположены по оси камер конденсации 10, 11 на 2/3 высоты цилиндрической части и имеют в верхней части отверстия 24 для дополнительного орошения. Устройство включает также насосы 25 камер вскипания и 26 камер конденсации и вакуумный насос 27. Устройство для гомогенизации многокомпонентных смесей работает следующим образом. Исходная многокомпонентная смесь (например, молоко) с температурой 2 - 8°C подается через приемную камеру 19 и диспергаторы 21 с горизонтальными прорезями 23 на распыление в первую камеру конденсации 10. Туда же из второй камеры вскипания 8 по патрубку 5 через подводящий паровой канал 17 подаются пары смеси. В процессе тепломассообмена между исходной смесью и парами смеси, поступающими из второй камеры вскипания 8, происходит конденсация паров и подогрев исходной смеси. Неконденсирующиеся газы удаляются из камеры конденсации 10 через патрубок 12, Затем подогретая смесь подается насосом 26 в приемную камеру 20 второй камеры конденсации 11 и через диспергаторы 21 с прорезями 23 распыляется и конденсирует пары смеси, поступающие через патрубок 4 и подводящий паровой канал 18 из первой камеры вскипания 7. Неконденсирующиеся газы удаляются из камеры конденсации 11 через патрубок 13. Здесь происходит дальнейший подогрев смеси, которая насосом 26 через подогреватель и патрубок 2 с распылительным устройством 9 подается в первую камеру вскипания 7. где поддерживается давление 0,15 0,3 ´ 105Па. В процессе вскипания смеси происходит диспергирование смеси и выделение паровой фазы, после чего смесь из первой камеры вскипания 7 насосом 25 через патрубок подвода смеси 3 и распылительное устройство 9 подается во втор ую камеру вскипания 8, где поддерживается давление 0,003 - 0,15 ´ 105Па. При этом температура подаваемой смеси выше температуры насыщения при данном давлении на 20 - 30°C. В результате повторного вскипания происходит вторичная диспергация смеси. Одновременно происходит и дополнительное охлаждение смеси до температуры насыщения при данном давлении. Из нижней части второй камеры вскипания 8 готовая смесь насосом 25 выводится из устройства. Такое выполнение устройства для гомогенизации многокомпонентных смесей позволяет упростить конструкцию, снизить трудозатраты на изготовление, улучшить условия ремонта, обслуживания и санитарной обработки внутренних поверхностей камер конденсации и камер вскипания и повысить надежность эксплуатации.

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for homogenizing multicomponent mixtures

Автори англійськоюDolinskyi Anatolii Andriiovych, Shurchkova Yulia Oleksandrivna, Hartvih Anatolii Petrovych

Назва патенту російськоюУстройство для гомогенизации многокомпонентных смесей

Автори російськоюДолинский Анатолий Андреевич, Шурчкова Юлия Александровна, Гартвиг Анатолий Петрович

МПК / Мітки

МПК: A01J 11/00, A23C 7/00

Мітки: пристрій, богатокомпонентних, сумішей, гомогенізації

Код посилання

<a href="https://ua.patents.su/3-15409-pristrijj-dlya-gomogenizaci-bogatokomponentnikh-sumishejj.html" target="_blank" rel="follow" title="База патентів України">Пристрій для гомогенізації богатокомпонентних сумішей</a>

Попередній патент: Реактивне сопло

Наступний патент: Електричний проточний нагрівач рідини

Випадковий патент: Спосіб вимірювання потужності експозиційної дози електромагнітного випромінювання