Спосіб виготовлення цирконієвих труб

Номер патенту: 15691

Опубліковано: 17.07.2006

Автори: Сухомлин Георгій Дмитрович, Буряк Тетяна Миколаївна, Коленкова Оксана Анатоліївна, Благова Валентина Олексіївна, Вахрушева Віра Сергіївна, Сокуренко Віктор Павлович, Дергач Тетяна Олександрівна

Формула / Реферат

Спосіб виготовлення цирконієвих труб, що включає пресування трубної заготовки, нагрітої до температури, відповідної ![]() -області, із заздалегідь нанесеним на неї захисним покриттям і подальшим гартуванням у воду, а також багатопрохідну холодну прокатку труби до готового розміру із здійсненням її термообробки після кожного з проходів, який відрізняється тим, що цирконієвий сплав пресованих заготовок вибирають, виходячи з величини вихідного

-області, із заздалегідь нанесеним на неї захисним покриттям і подальшим гартуванням у воду, а також багатопрохідну холодну прокатку труби до готового розміру із здійсненням її термообробки після кожного з проходів, який відрізняється тим, що цирконієвий сплав пресованих заготовок вибирають, виходячи з величини вихідного ![]() -зерна в межах 5-10 мм і вмісту в ньому кисню в межах 0,05-0,15 %, а пресування здійснюють з коефіцієнтом витяжки 20-50, при цьому багатопрохідну холодну деформацію проводять з використанням оправок із зворотною конусністю.

-зерна в межах 5-10 мм і вмісту в ньому кисню в межах 0,05-0,15 %, а пресування здійснюють з коефіцієнтом витяжки 20-50, при цьому багатопрохідну холодну деформацію проводять з використанням оправок із зворотною конусністю.

Текст

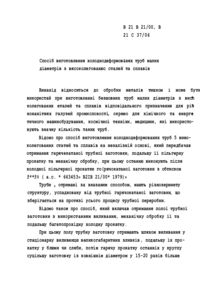

Спосіб виготовлення цирконієвих труб, що включає пресування трубної заготовки, нагрітої до 3 дить до формування в гарячекатаній трубній заготівці недостатньо високого рівня пластичності, знижує рівень експлуатаційних характеристик та не дозволяє застосовувати високі ступені обтиску на холодному переділі, вимагаючи великої кількості циклів холодної деформації для отримання готових труб з коефіцієнтом орієнтації гідридів, задовольняючим вимогам ТУ 95.405, забезпечуючих необхідні експлуатаційні властивості готових труб. В основі даної корисної моделі лежить рішення задачі по удосконаленню способу виготовлення цирконієвих труб шляхом вибору особливого цирконієвого сплаву для трубної заготовки, зміни технологічної схеми і параметрів процесу її високотемпературної деформації, а також умов проведення холодної багатопрохідної деформації, за рахунок чого забезпечується отримання високого рівня експлуатаційних характеристик готових труб при одночасному зменшенні циклічності виробництва і зниженні витратного коефіцієнта металу. Поставлена задача вирішена тим, що в способі виготовлення цирконієвих труб, що включає пресування трубної заготовки нагрітої до температури -області, із заздалегідь нанесеним на неї захисним покриттям і подальшим гартуванням у воду, а також багатопрохідну холодну прокатку труби до готового розміру із здійсненням термообробки після кожного з проходів, згідно корисної моделі, цирконієвий сплав пресованих заготовок вибирають, виходячи з величини початкового зерна в ньому в межах 5-10мм і вмісту кисню в межах 0,05-0,15%, а пресування здійснюють з коефіцієнтом витяжки 20-50, при цьому багатопрохідну холодну прокатку проводять з використанням оправок із зворотною конусністю. Пропоновані параметри одержані дослідним шляхом. При цьому під нагрівом до температури відповідної -області слід розуміти температурний інтервал вище за точку поліморфного перетворення сплаву, при якій матеріал переходить в однофазний стан з кристалічною граткою ОЦК типу. ["Циркониевые сплавы в атомной енергетике", М., Энергоиздат, 1981г., с.61]. Відмінність пропонованого способу від найближчого з аналогів полягає в пропонованому виборі матеріалу цирконієвого сплаву, коефіцієнтів витяжки при гарячому пресуванні і використанні оправок із зворотною конусністю при холодній прокатці. Технічним результатом вживання пропонованого способу в порівнянні з найближчим з аналогів є отримання більш високого рівня експлуатаційних характеристик готових труб при одночасному зменшенні циклічності виробництва, а також забезпечення зниження витратного коефіцієнта металу. Це обумовлено тим, що виключена з процесу гвинтова прокатка, результатом чого є зниження витратного коефіцієнта металу, а використання вихідної литої заготовки з однорідною вказаною дрібнозернистою структурою дозволяє здійснити гаряче пресування з високими коефіцієнтами витяжки і одержати трубну заготовку під холодний переділ, яка відрізняється більш високим рівнем 15691 4 технологічної пластичності і меншими розмірами в порівнянні з існуючим аналогом. Вживання на холодному переділі запропонованої трубної заготовки, одержаної у такий спосіб, дозволяє підвищити обтиск і тим самим понизити кількість циклів холодної деформації. Використання оправок із зворотною конусністю дозволяє одержати готові труби з коефіцієнтом орієнтації гідридів, задовольняючим вимогам ТУ 95.405. При цьому додатковим ефектом від застосування оправок із зворотною конусністю є підвищення точності геометричних розмірів одержуваних труб. Пропонований спосіб здійснюється таким чином. Вибирають матеріал литої трубної заготовки з величиною -зерна в межах 5-10мм, і вмістом кисню в межах 0,05-0,15%. На порожнисту трубну заготівку з цього сплаву наносять покриття, що захищає поверхню заготовки від газонасичення в процесі нагріву і пресування. Проводять нагрів заготовки, наприклад в індукційній печі до температури, відповідної -області, а потім проводять пресування заготовки, наприклад, на горизонтальному пресі з витяжкою 20-50, після чого проводять загартування пресованої заготовки у воду. Одержану трубу піддають багатопрохідній холодній деформації з використанням оправок із зворотною конусністю і термічною обробкою після кожного з циклів холодної деформації. Конкретний приклад Матеріалом трубної заготовки був вибраний сплав ZrlNb, в якому вихідна величина -зерна складала 5-10мм, кількість кисню-0,1%. На поверхню порожнистої трубної заготівки з вказаного сплаву зовнішнім діаметром 205мм, завдовжки 350мм і діаметром внутрішнього отвору 30мм було нанесено захисне покриття на основі склопорошка. Після нанесення покриття заготовки поміщали у вертикальний індуктор високочастотної печі ОКБ 665, нагрівали до температури 1100°С, яка відповідає -області даного сплаву, після чого здійснювали пресування з витяжкою =50. В результаті пресування одержані труби розміром 42 8мм Безпосередньо після пресування труби піддавали загартуванню у воду. Потім, після зняття склопокриття в лужному розплаві і послідуючого хімічного травлення, труби піддавали холодній 3-х прохідній прокатці на станах ХПТ32 і ХПТР-15-30, з використанням оправок із зворотною конусністю 0,005. Холодну деформацію одержаних труб здійснювали по маршруту: 1) 42 8мм 26 3мм; 2) 26 3мм 15 1,9мм; 3) 15 1,9мм 9,13 0,7мм Після кожного проходу холодної прокатки труби піддавали термічній обробці у вакуумній печі ОКБ-1371 при температурі 580°С протягом 1 години для труб проміжних розмірів і 3 години на готовому розмірі. Аналогічно були одержані труби з параметрами, що виходять за пропоновані межі. Крім того, був випробуваний спосіб відповідний найближчому з аналогів. Всі виготовлені труби були піддані 5 15691 випробуванням на відповідність вимогам ТУ 95.405. Дані випробувань представлені в таблиці. З приведених в таблиці даних видно, що труби, виготовлені за пропонованим способом (див. строчку №1-3 табл.) порівняно з найближчим із сплавів (див. строчку №6 табл.) мають більш високі показники якості: наприклад, величина зерна в готових трубах складає 5-9мкм, тоді як по найближчому із сплавів - 7-12мм, питома прибавка у вазі зразків при корозійних випробуваннях у водяній парі при т-рі 400°С і тиску 200МПа за 200 годин випробувань не перевищує 22мг/дм2 (по найбільш близькому з аналогів - 20-28мг/дм2), коефіцієнт орієнтації гідридів, що є одним з найважливіших показників, що характеризує експлуатаційну довговічність труб не перевищує 0,27-0,30 (по вимогах ТУ 95.405 не більше 0,3), по прототипу 0,45, коефіцієнт анізотропії рівний 1,7 порівняно з прототипом 1,3 (по вимогах ТУ 95.405 не менше 1,4). Використання для отримання труб запропонованого способу дає можливість отримувати труби з висо 6 ким рівнем експлуатаційних характеристик та приводить до зниження циклічності технологічного процесу як на стадії отримання гарячепресованої передільної труби, так і на стадії холодного переділу, а також зменшується в 1,5-2 рази, порівняно з найближчим з аналогів, витратний коефіцієнт металу. При виході за пропоновані межі параметрів способу за винаходом (див. №4, 5 табл.) збільшується величина зерна і різнозернистість металу готових труб, погіршується корозійна стійкість, збільшується коефіцієнт орієнтації гідридів, зменшується коефіцієнт анізотропії металу труб, знижується пластичність та підвищується витратний коефіцієнт металу. Таким чином, запропонований спосіб дає можливість одержувати цирконієві труби з більш високим рівнем механічних, корозійних і структурних характеристик, та забезпечити підвищення експлуатаційних властивостей. Таблиця 1 ВелиВміст чина - кисню № зерна в вихід п/п вихід- -ній загоної заго- товці, ваг.% товки Коефіцієнт витяжки під пресування Величина зерна в трубах, мкм Механічні властивості Питома приба- в подо- в поперечВитратКоефіцієнт вка зразків ний вжньо- ному напрям- Коефіорієнтації гід- після корозій- му націєнт ані- коефіку ридів них випрозо-тропії цієнт пря2 0,2 бувань, мг/дм металу мку, , 5,% кгс/мм 5,% 1 5-7 0,06 35 30...35 5...9 0,45 0,3 25...35 17...20 38 68 52 38,5 20 30 1,3 1,7 1,7 3,0 2 5-10 0,1 50 27...32 5...7 0,45 0,27 27...33 18...20 37 69 50 36 22 32 1,3 1,75 1,8 3,0 3 7-10 0,15 20 30...33 5...8 0,45 0,3 28...32 18...21 39 68 49 35 23 35 1,27 1,65 1,7 3,2 4 3-15 0,05 52 35...40 7...10 0,5 0,3 25...33 19...22 28 55 56 25 18 26 1,1 1,35 2,0 3,5 5 5-20 0,18 17 35...40 7...10 0,5 0,35 25...34 17...23 22 52 58 27 16 28 1,2 1,3 2,0 4,0 6 6,7 35...40 7...12 0,65 0,45 26...35 20...28 20 51 58 26 12 28 1,1 1,3 2,2 6,0 0,14 28 60 22 Вимоги ТУ 95.405 12 не більше 0,3 не менше 28 1,4 Примітки: Величини значень приведені у чисельнику одержані на трекс-трубах. Величини значень приведені в знаменнику одержані на готових трубах. Комп’ютерна верстка М. Мацело Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for manufacture of zirconium pipes

Автори англійськоюSokurenko Viktor Pavlovych, Vakhrusheva Vira Serhiivna, Sukhomlyn Heorhii Dmytrovych, Blahova Valentyna Oleksiivna, Buriak Tetiana Mykolaivna, Kolenkova Oksana Anatoliivna, Derhach Tetiana Oleksandrivna

Назва патенту російськоюСпособ изготовления циркониевых труб

Автори російськоюСокуренко Виктор Павлович, Вахрушева Вера Сергеевна, Сухомлин Георгий Дмитриевич, Благова Валентина Алексеевна, Буряк Татьяна Николаевна, Коленкова Оксана Анатольевна, Дергач Татьяна Александровна

МПК / Мітки

МПК: B21C 23/02, B21B 21/00

Мітки: виготовлення, цирконієвих, труб, спосіб

Код посилання

<a href="https://ua.patents.su/3-15691-sposib-vigotovlennya-cirkoniehvikh-trub.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення цирконієвих труб</a>

Попередній патент: Спосіб оцінки ступеня втоми оператора транспортного засобу

Наступний патент: Штабелювальний пристрій сортових заготівок

Випадковий патент: Спосіб діагностики стану синхронізуючих систем мозку за показниками дельта-сну