Спосіб термічного оброблення рівчаків валків для прокатки арматурної сталі періодичного профілю

Формула / Реферат

1. Способ термической обработки ручьев валков для прокатки арматурной стали периодического профиля, включающий последовательный со смещением по поверхности изделия нагрев под закалку плазменной дугой при раздельной подаче плазмообразующего и защитного газов, отличающийся тем, что перед нагревом поперечные канавки для формирования поперечного профиля и участки ручьев валка, прилегающие к кромкам канавок, покрывают электроизоляционным материалом.

2. Способ по п.1, отличающийся тем, что ширина участков ручьев валка, которые покрывают электроизоляционным материалом, составляет 1,0 - 1,5мм.

Текст

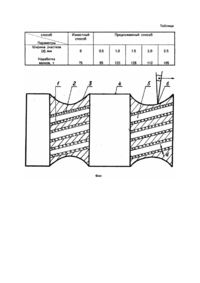

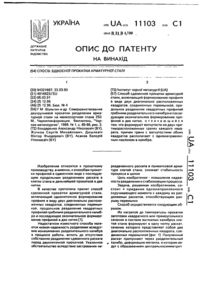

Изобретение относится к области термообработки высокоуглеродистых сплавов железа, а более конкретно, к технологическим процессам поверхностного упрочнения валков прокатного производства высококонцентрированными потоками энергии. Известен способ термического упрочнения изделий, заключающийся в последовательном со смещением нагреве под закалку плазменной дугой конусообразной формы и дополнительном нагреве участков перекрытия плазменной дугой той же мощностью и диаметром анодного пятна, составляющего 0,4 - 0,8 от ширины участка перекрытия (А.с. СССР №1533340, кл. C21D1/09, опубл. Бюл. №12, 1988). У аналога и заявляемого объекта совпадают следующие существенные признаки: последовательный со смещением нагрев под закалку плазменной дугой. Получению ожидаемого технического результата при использовании аналога препятствуют следующие причины, Тепловое воздействие плазменной дуги на отдельные участки изделия, а следовательно, их структур у, определяется условиями теплоотвода на массу изделия, зависящими для однородных участков от геометрии этих участков. В процессе упрочнения при приближении дуги к кромке поперечной канавки условия теплоотвода ухудшаются. В результате перегрева в материале кромки образуются трещины, которые при эксплуатации валка реализуются в выкрошки, приводящие к браку проката, Срыв и поджиг дуги происходит на передней и задней кромках в направлении ее перемещения. Моменты срыва и поджига характеризуются неустойчивостью энергетических параметров дуги, что отрицательно сказывается на структуре материала кромок, формирующи х периодический профиль арматурной стали. Образование трещин имеет место как при первичном, так и при дополнительном нагревах в процессе термообработки валка. Наиболее близким по совокупности признаков к заявляемому изобретению является выбранный в качестве прототипа способ термической обработки изделий, включающий последовательный со смещением по поверхности изделия нагрев под закалку плазменной дугой конусообразной формы при раздельной подаче плазмообразующего и защитного газов в соотношении расходов 0,10 - 1,12 и шаге смещения дуги равным диаметру анодного пятна (А.с. СССР №1591494, кл. C21D1/09, опубл. Бюл. №8, 1989). У прототипа и заявляемого объекта совпадают следующие существенные признаки; последовательный со смещением по поверхности изделия нагрев под закалку плазменной дугой при раздельной подаче плазмообразующего и защитного газов. Анализ технических свойств прототипа, обусловленных его признаками, показывает, что получению ожидаемого технического результата при использовании прототипа препятствует образование, трещин в материале кромок поперечных канавок, вызванное локальным перегревом этих участков ручья валка, геометрия которых препятствует интенсивному теплоотводу на массу изделия, Наличие трещин приводит к образованию выкрошек на кромках в процессе эксплуатации валка, и, как следствие этого, снижению эксплуатационной стойкости валка в целом. Таким образом, реализация признаков прототипа не исключает разрушительного термического воздействия плазменной дуги на важнейший элемент ручья валка, формирующий периодический профиль - кромку поперечной канавки. В основу изобретения поставлена задача создать способ термической обработки ручьев валков для прокатки арматурной стали периодического профиля, в котором новое усовершенствование, касающееся условий осуществления способа, позволило бы при использовании изобретения обеспечить достижение технического результата, заключающегося в уменьшении трещинообразования в материале кромок поперечных канавок для формирования периодического профиля за счет этого увеличить эксплуатационную стойкость валков. Заявляемое изобретение характеризуется следующими, выраженными определенными понятиями, существенными признаками, направленными на решение поставленной задачи и достаточными для достижения ожидаемого технического результата во всех случаях, на которые распространяется объем правовой охраны. Заявленный способ термической обработки ручьев валков для прокатки арматурной стали периодического профиля согласно пункту 1 формулы изобретения включает последовательный со смещением по поверхности изделия нагрев под закалку плазменной дугой при раздельной подаче плазмообразующего и защитного газов. От прототипа заявляемый способ отличается тем, что перед нагревом поперечные канавки для формирования периодического профиля и участки ручьев валков, прилегающие к кромкам поперечных канавок покрывают электроизоляционным материалом. При использовании изобретения ожидается достижение технического результата, заключающегося в уменьшении трещинообразования в материале кромок поперечных канавок для формирования периодического профиля, что позволит улучшить такое потребительское свойство, как эксплуатационная стойкость валков. Между совокупностью существенных признаков изобретения по пункту 1 формулы изобретения и указанны техническим результатом имеется следующая причинно-следственная связь. Последовательный со смещением нагрев предполагает перемещение плазменной дуги по поверхности ручья. При перемещении плазменной дуги на участок, покрытый электроизоляционным материалом происходит срыв дуги, что исключает прямой нагрев кромки поперечной канавки для формирования периодического профиля и соответственно образование термических трещин. Не подвергается прямому термическому воздействию и электрозащищенная задняя кромка поперечной канавки. Поджиг дуги происходит на поверхности ручья свободной от электроизоляционного покрытия. Таким образом, отличительный признак, заключающийся в покрытии перед нагревом участков ручьев валков, прилегающих к кромкам поперечных канавок, при взаимодействии с известным признаком последовательным по смещением нагреве под закалку обеспечивает проявления нового технического свойства, выражающегося в уменьшении трещинообразования. В частных случаях выполнения заявленное изобретение характеризуется следующими существенными отличительными от прототипа признаками. п.2. Ширина участков ручьев валка, которые покрывают электроизоляционным материалом составляет 1,0 - 1,5мм. Между существенными признаками этого пункта и достигаемым техническим результатом существуе т следующая причинно-следственная связь. Анализ экспериментально полученных эпюр износа валков показывает, что область наибольшего износа расположена между поперечными канавками, Границы этих областей находятся на расстоянии 1,0 - 1,5мм от кромок поперечных канавок. В этих же границах со стороны кромок сосредоточены термические трещины. Реализация способа термоупрочнения с выполнением требования, содержащегося в п.2 формулы обеспечивает уменьшение трещинообразования в материале кромок поперечных канавок при упрочнении областей ручья, подвергаемых наибольшему износу. В качестве электроизоляционного материала можно использовать шликеры и огнеупорные обмазки, применяемые в ремонтном металлургическом производстве. На чертеже (фиг.) изображена схема термообработки ручьев валков для прокатки арматурной стали периодического профиля. В конкретном примере заявленный, согласно первому пункту формулы изобретения, способ термической обработки ручьев валков для прокатки арматурной стали периодического профиля включает до начала нагрева вручную или методом торкретирования электроизоляционным материалом поперечных канавок 1 и участков 2 шириной в 1 мм ручьев 3 валка 4, прилегающих к кромкам 5 канавок 1 и сушку. В качестве электроизоляционного материала используются широко распространенные в ремонтном металлургическом производстве защитные обмазки, например, на хромитовой основе марки ХО. Последовательный со смещением по поверхности изделия нагрев под закалку плазменной дугой 6 осуществляется на вальцетокарном станке, например, марки РТ-502, вращением валка 4 при продольном перемещении плазменной дуги 6. Продольное перемещение плазменной дуги 6 обеспечивается движением суппорта станка с установленным на нем приводом в передней части которого, обращенной к валку, смонтирован плазмотрон. Постоянство длины дуги поддерживается посредством привода плазмотрона адаптивного типа. Скорость вращения валка составляет 7,96; 11,3об/мин., скорость продольного перемещения дуги - 0,15 - 0,20мм/с, длина дуги - 3 - 4мм. Подача плазмообразующего газа и защитного углекислого газа раздельная при соотношении расходов 0,12 - 0,14. Поле термоупрочненной поверхности по заявляемому способу представляет собой совокупность винтовых дорожек, которые пересекаются полосами материала валка, не подвергнутого термической обработке. При нагреве закалке подвергаются области поверхности ручьев, расположенные между поперечными канавками. При перемещении плазменной дуги на участки, покрытые изоляционным материалом, происходит срыв дуги с последующим поджигом на незащищенной поверхности ручья. Таким образом, кромки канавок не подвергаются прямому термическому воздействию плазменной дуги и, соответственно, трещинообразованию. Использование изобретения с отличительным признаком по пункту 2 формулы изобретения целесообразно в случае термообработки чугунных валков исполнения СПХН и обеспечивает возможность повышения указанного технического результата, заключающегося в уменьшении трещинообразования кромок поперечных канавок, формирующи х периодический профиль, при закалке областей поверхности ручья наиболее интенсивно подвергающихся износу. Возможность достижения указанного технического результата обеспечивается тем, что ширина (d) участков ручьев валков, которые покрывают изоляционным материалом, составляет 1,0 - 1,5мм. Проведена оценка потребительского свойства эксплуатационной стойкости валков, термообработанных по известному способу и предложенному в интервале значений ширины покрытых электроизоляционным материалом участков 0,5 - 4мм. За критерий эксплуатационной стойкости принималась наработка на калибр, т.е. количество проката, полученного на одной сопряженной паре ручьев до появления брака. Полученные данные приведены в таблице. Анализ данных таблицы показывает, что максимальная наработка 120 - 125т получена при покрытии участков, прилегающих к кромкам канавок на ширину 1,0 - 1,5мм, что в 1,6 - 1,7 раза превышает наработку валков, термообработанных по известному способу. При уменьшении ширины покрытых электроизоляционным материалом участков наработка валков снижается, что связано с уменьшением защитных свойств покрытия от прямого термического воздействия плазменной дуги на кромки поперечных канавок. Увеличение ширины участков покрытия свыше 1,0 - 1,5мм приводит к уменьшению наработки валков, что обусловлено сокращением термообработанной поверхности ручьев между поперечным канавками, и подвергаемых наиболее интенсивному износу в процессе эксплуатации. Увеличение наработки валков по предлагаемому способу термообработки в 1,6 1,7 раза обеспечивает соответственно сокращение расхода валков в 1,6 - 1,7 раза. Заявляемый способ термической обработки может быть использован также в различных отраслях машиностроения.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for heat treatment of roller notches for rolling of reinforced steel of die-rolled section

Автори англійськоюNecheporenko Volodymyr Andriiovych, Sheremet Volodymyr Oleksandrovych, Morozov Valerii Ivanovych, Derkach Dmytro Oleksandrovych, Horianyi Anatolii Hryhorovych, Demychev Serhii Volodymyrovych, Babenko Mykhailo Antonovych, Shaparenko Oleksandr Volodymyrovych

Назва патенту російськоюСпособ термической обработки бороздок валков для прокатки арматурной стали периодического профиля

Автори російськоюНечепоренко Владимир Андреевич, Шеремет Владимир Александрович, Морозов Валерий Иванович, Деркач Дмитрий Александрович, Горяный Анатолий Григорьевич, Демичев Сергей Владимирович, Бабенко Михаил Антонович, Шапаренко Александр Владимирович

МПК / Мітки

МПК: C21D 1/09

Мітки: термічного, арматурної, валків, прокатки, оброблення, періодичного, профілю, рівчаків, сталі, спосіб

Код посилання

<a href="https://ua.patents.su/3-17140-sposib-termichnogo-obroblennya-rivchakiv-valkiv-dlya-prokatki-armaturno-stali-periodichnogo-profilyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб термічного оброблення рівчаків валків для прокатки арматурної сталі періодичного профілю</a>

Попередній патент: Гакова підвіска

Наступний патент: Пружна опора

Випадковий патент: Спосіб одержання пігментного діоксиду титану