Спосіб отримання графіту з графітовмісного матеріалу

Номер патенту: 18107

Опубліковано: 01.07.1997

Автори: Максимов Анатолій Володимирович, Тільга Степан Сергійович, Шаповалов Єдуард Васильович, Вовк Микола Євдокимович, Омесь Микола Михайлович

Формула / Реферат

Способ получения графита из графитосодержащего материала, включающий его измельчение и классификацию, последующее флотационное обогащение классифицированного продукта с использованием собирателя и вспенивателя, отличающийся тем, что в качестве графитсодержащего материала используют графитсодержащие металлургические отходы, выбирают из них графитсодержащую пыль и выделяют из нее класс -2,0 ... +0,1 мм, измельчение ведут до крупности 70-75% класса 0,074 мм, классифицированный продукт перед флотационным обогащением подвергают магнитному обогащению при напряженности магнитного поля 1000-1100 эрстед, а при флотационном обогащении в качестве собирателя и вспенивателя используют кубовые остатки высших жирных спиртов в количестве 400-450 г/т.

Текст

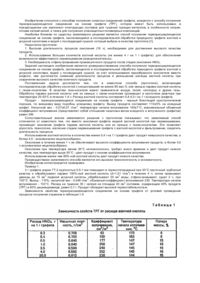

Изобретение относится к области химии и металлургии и может быть использовано в металлургии при переработке отходов металлургического сырья. Известен способ получения графита путем формования и последующего нагрева смеси непрокаленного нефтяного пиролиз-ного кокса и каменноугольного пека, при этом кокс предварительно смешивают с йодистым или щавелевокислым аммонием, взятым в количестве, например, 0,3-2,0% от веса кокса (авт.св. №404773, кл. С 01 В 32/04). Известны также способы получения мелкозернистого графитового материала на основе прокаленного кокса и высокотемпературного пека, включающей предварительный размол кокса, введение пека, совместный размол и смешение пека с коксом, прессование, обжиг графитацию; предварительный размол кокса ведут с добавлением 10-40 вес.% твердой двуокиси углерода при температуре от минус 20 до 0°С в течение 2-10 мин (авт.св. №508462, кл. С 01 В 31/04). Недостатком этих способов следует считать то, что используемое сырье (пек, кокс) является сравнительно дорогим. При этом, процесс получения графита весьма дорогостоящий и вредный в экологическом отношении, т.к. во время обжига образуется много вредных газов, в том числе и концерогенных веществ. Наиболее близким по технической сущности к заявляемому изобретению является способ получения графита из графитовой руды, включающий дробление, измельчение до 50-60% класса 0,074 мм, классификацию, стадийную флотацию с перечистками и с использованием в качестве собирателей керосина 0,480 кг/т, вспенивателя - оксоля Т-80 - 0,28 кг/т и депрессора - жидкое стекло - 2,2 кг/т. Справочник по обогащению руд. Обогатительные фабрики. Под ред. О.С.Богданова, Ю.Ф.Ненарокомова. Изд. 2-е, М., Недра, 1984). Способ обладает рядом существенных недостатков. Способ относится только к случаю переработки руды и не может быть применен без изменений для получения графита из отходов металлургии. Используемый в качестве собирателя керосин является экологически вредным веществом. Для эффективного функционирования собирателя необходимо введение вспенивателя - оксоля Т-80, который является токсичным и дорогостоящим веществом. При проведении описанного выше способа загрязняется графитный концентрат, затруднено обезвоживание последнего. При использовании керосина (в качестве собирателя), который эффективно адсорбируется на поверхности графита и при последующей технологии плохо отделяется от графита, усложняет технологию получения графита. Все это не позволяет перерабатывать графитсодержащие отходы металлургического производства, которые загрязняют окружающую среду и получить дешевый графит высокого качества. Задачей изобретения является усовершенствование способа получения графита из графитсодержащего материала путем применения магнитного обогащения перед флотацией, в процессе которой в качестве собирателя и вспенивателя используют кубовые остатки высших жирных спиртов. Кроме того, использование заявляемого способа позволяет решить задачи утилизации графитсодержащих металлургических отходов и защиты окружающей среды. Поставленная задача решается тем, что в способе получения графита из графитсодержащего материала, содержащем его измельчение и классификацию, последующее флотационное обогащение классифицированного продукта с использованием собирателя и вспенивателя, согласно изобретению в качестве графитсодержащего материала используют графитсодержащие металлургические отходы, выбирают из них графитсодержащую пыль и выделяют из нее класс- 2,0...+0,1 мм, измельчение ведут до крупности 70-75% класса 0,074 мм, классифицированный продукт перед флотационным обогащением подвергают магнитному обогащению при напряженности магнитного поля 1000-1100 эрстед, а при флотационном обогащении в качестве собирателя и вспенивателя используют кубовые остатки высших жирных спиртов в количестве 400-450 г/т. Существенными признаками заявляемого изобретения являются отбор графит-содержащей пыли с выделением класса минус 2... плюс 0,1 мм, доизмельчение отобранной фракции до крупности 70-75% класса 0,074 мм, обогащение в магнитном поле напряженностью 1000--1100 эрстед, обогащение посредством флотации с использованием кубовых остатков высших жирных спиртов в качестве флотореагента в количестве 400-450 г/т. Предлагаемый способ получения графита из металлургических отходов осуществляют в следующей последовательности операций. При производстве чугунов и сталей доменным, конверторным и мартеновским способами образуется много отходов. Для осуществления предложенного способа необходимо использовать графитсодержащие отходы, которые определяют визуально или экспресс-анализом. Из графитсодержащих отходов выделяют путем грохочения класс крупностью минус 2,0... плюс 0,1 мм. Пределы выделяемой фракции выбраны потому, что в ней концентрируется основная часть (70-80%) богатых углеродом частиц. Наличие классов более крупных, чем 2мм и менее 0,1мм в материале приводит к разубоживанию качественного графита за счет содержания в этих классах вредных примесей, превышающих их содержание в исходном материале более, чем в 2-3 раза. Фракцию минус 2,0... плюс 0,1мм направляют в мельницу на мокрое доизмельчение. В качестве мельниц целесообразно использовать шаровые мельницы. Они должны работать в непрерывном замкнутом цикле с классификатором. В мельнице отходы измельчают до крупности 70-75% класса минус 0,074 мм. При такой крупности происходит наиболее полное раскрытие частиц графита. Слив классификации направляют на магнитное обогащение, которое осуществляют при напряженности 1000-1100 эрстед. Магнитное обогащение осуществляют на серийно выпускаемых аппаратах. Напряженность магнитного поли 1000-1100 эрстед позволяет удалять из подготовленного материала ферромагнитные частицы, подвергаемые дальнейшей утилизации. Немагнитные продукты обезвоживают. Этот продукт имеет зольность 15-20% и может быть использован в качестве литейного графита для припыла рабочих поверхностей линейных форм и стержней, для изготовления противопригарных покрытий при получении отливок и т.д., т.е. для изделий, не требующих высокой чистоты графита. При обогащении графитсодержащей пыли в магнитном поле получены результаты, приведенные в табл. 1. В диапазоне напряженностей 1000— 1100 эрстед получены продукты с самым высоким содержанием металла 68,5-69,4%. При увеличении напряженности до 1200-1300 эрстед магнитный продукт (концентрат) загрязняется флокулами графита. Напряженности 800-900 эрстед недостаточно для эффективного извлечения металлических частиц из графитсодержащей пыли. Для получения качественного графита (порядка 3-5% зольности) полученные немагнитные продукты сгущают и кондиционируют с флотационными реагентами и таким образом подготавливают к флотации. Технология получения качественных графитов предусматривает флотационное обогащение, включающее основную флотацию и две перечистные операции пенного продукта, В качестве депрессора пустой породы используют стандартный раствор жидкого стекла из расчета 2,2 кг на 1 тонну питания флотации. В качестве собирателя и вспенивателя используют известные кубовые остатки высших жирных спиртов в количестве 400-450 г/т. Кубовые остатки высших жирных спиртов в данном случае выполняют функцию не только собирателя, но и вспенивателя. При расходе упомянутого собирателя выше 450 г/т снижается количество получаемого графита. Если собирателя взять меньше 400 г/т, то снижается выход готового графита. Кубовые остатки высших жирных спиртов являются отходами Шебекинского химкомбината и представляют собой сложную систему, состоящую из большого количества поверхностно-активных веществ (кислот, спиртов, гликолей, кетонов и др.). Типичной для них является дифильная молекулярная структура, которая определяет их свойства и прежде всего основное - поверхностную активность, т.е. способность самопроизвольно адсорбироваться из растворов на поверхности раздела жидких и твердых фаз, образовывать на них ориентированные слои, понижая поверхностное натяжение на поверхностях. Результаты флотации с применением кубовых остатков спиртов в качестве собирателя и одновременно вспенивателя показывают, что самое высокое качество графитового концентрата достигнуто при расходе собирателя 400-450 г/т. После флотации полученный графитовый концентрат сгущают, фильтруют и сушат до необходимой массовой доли влаги. Этот графит уже пригоден для производства электроугольных изделий, для изготовления консистентных смазок, огнеупорных графитокерами-ческих и других изделий. Πpимер. На Криворожском металлургическом комбинате "Криворожсталь" в конверторном цехе отобрано 450 кг графитсодержащей пыли циклонной очистки. Ее подвергли грохочению и выделили класс крупностью2,0...+0,1мм при выходе 83%. Затем этот класс направляли в шаровую мельницу на мокрое измельчение. Мельница работала в замкнутом цикле со спиральным классификатором. Измельчение производили до крупности 72% класса -0,074 мм. Слив классификации направляли на магнитный сепаратор, напряженность магнитного поля 1050 эрстед. Немагнитный продукт (пульпу) из магнитного сепаратора направляли в сгуститель типа "С диаметром 800 мм. Сгущенный продукт поступал в контактный чан КЧ-100. В этот же чан подавали 5% раствор жидкого стекла и пульпу с жидким стеклом перемешивали в течение 10 мин. Флотацию осуществляли в трех флотационных камерах. В первой камере - основную флотацию, во второй камере -первую перечистку пенного продукта основной флотации, в третьей - вторую перечистку пенного продукта первой перечистки. В качестве собирателя использовали кубовые остатки высших жирных спиртов, которые подавали в карман первой камеры (70%) и карман второй камеры (30%).. Пенный продукт второй перечистки сгущали, фильтровали и сушили во вращающейся барабанной сушилке до массовой доли влаги 0,8%. Конечный продукт содержал 95% графита и отвечал требованиям ГОСТ 8295-83. Предложенный способ получения качественного графита позволяет получить графит по более экологически чистой технологии, заменить экологически вредные керосин и оксаль на менее вредные кубовые остатки спиртов. При этом на 35-40% снижаются затраты на получение графита. Большим преимуществом предложенного способа является использование отходов металлургинеских заводов графитсодержащей пыли, - которыми загрязняется атмосфера и окружающая природа, что губительно действует на все живое, в том числе и на человека.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for graphite obtaining from graphite-containing material

Автори англійськоюTilha Stepan Serhiiovych, Omes' Mykola Mykhailovych, Shapovalov Eduard Vasyliovych, Vovk Mykola Yevdokymovych, Maksymov Anatolii Volodymyrovych

Назва патенту російськоюСпособ получения графита из графитосодержащего материала

Автори російськоюТильга Степан Сергеевич, Омесь Никорлай Михайлович, Шаповалов Едуард Васильевич, Волк Николай Евдокимович, Максимов Анатолий Владимирович

МПК / Мітки

МПК: C01B 31/04

Мітки: спосіб, графіту, графітовмісного, матеріалу, отримання

Код посилання

<a href="https://ua.patents.su/3-18107-sposib-otrimannya-grafitu-z-grafitovmisnogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання графіту з графітовмісного матеріалу</a>

Попередній патент: Засіб формування біоліодегестивного анастомозу при пошкодженнях загального жовчного протоку

Наступний патент: Спосіб лікування хронічної ішемічної хвороби серця у осіб похилого та старечого віку

Випадковий патент: Глушник вогнепальної зброї