Спосіб виготовлення відливків по моделях, що виплавляються, з титанових сплавів

Номер патенту: 18702

Опубліковано: 25.12.1997

Автори: Розбігаєв Ігор Альфредович, Клочихін Валерій Григорович, Кондратов Іван Якович, Биков Олег Ігоревич, Биков Ігор Дмитрович

Формула / Реферат

Способ изготовления отливок по выплавляемым моделям из титановых сплавов, включающий изготовление формы, заливку, газостатическое уплотнение отливок, оτличающийся тем, что вначале сплав заливают в форму, не заполняя полость прибыли перед газостатическим уплотнением определяют размеры усадочных пор, например рентгеновским методом, уточняют месторасположение вмятин после газостатического уплотнения, после чего при последующем изготовлении форм над местами усадочных пор выполняют компенсирующие полости, размеры которых определяют по зависимостям: h = 2а, S = 6в, I = 6с, где: h, S, I - соответственно высота, ширина и длина компенсирующих полостей; а, в, с- соответственно, высота, ширина и длина усадочных пор, определенных после заливки металла в форму без прибылей; а газостатическое уплотнение отливок осуществляют вместе с компенсаторами.

Текст

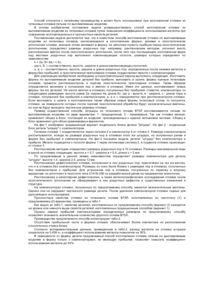

Способ относится к литейному производству и может быть использовано при изготовлении отливок из титановых сплавов литьем по выплавляемым моделям. В основу изобретение поставлена задача усовершенствовать способ изготовления отливок по выплавляемым моделям из титановых сплавов путем повышения коэффициента использования металла при сохранении эксплуатационных и прочностных свойств де талей. Поставленная задача достигается тем, что в известном способе изготовления отливок по выплавляемым моделям из титановых сплавов, заключающемся в изготовлении формы, заливки и газостатическом уплотнении отливок, вначале сплав заливают в форму, не заполняя полость прибыли перед газостатическим уплотнением, определяют размеры усадочных пор, например, рентгеновским методом, уточняют место расположения вмятин после газостатического уплотнения, после чего при последующем изготовпении форм над местами усадочных пор выполняют компенсирующие полости, размеры которых определяют по зависимостям h = 2a; S= 6в; і = 6с где h, S, I -соотве тственно, высота, ширина и длина компенсирующи х полостей; а, в, с - соответственно, высота, ширина и длина усадочных пор, определенных после заливки металла в форму без прибылей, а газостатическое прессование отливок осуществляют вместе с компенсаторами. Для реализации изобретения необходимо в подготовительный период выполнить следующее. Изготовить формы по выплавляемым моделям деталей без прибыли, выплавить и залить формы нужным титановым сплавом, провести рентгеноконтроль и горячее газостатическое прессование отливок. Таким образом определяется величина и положение пор и вмятин в отливках. Имея эти данные, изготавливают новые формы тех же деталей. На месте вмятин в отливках, полученных без прибылей, ставятся, компенсаторы со следующими размерами: высота равна 2а, ширина 4в, длина 6с, где а - высота, в - ширина, с - длина поры в отливке, полученной без прибылей и компенсаторов, а, в и с определяются при рентгеноконтроле отливок. Если выплавить и залить в изготовленные таким образом новые формы титановый сплав, то получатся отливки, на поверхности которых после горячей газостатической обработки будут незначительные вмятины, но они не будут выходить чертежные размеры отливок. Пример осуществления способа. Штуцеры из титанового сплава ВТ5Л изготавливаются литьем по выплавляемым моделям по двум вариантам: 1 -традиционный. 2 - заявляемый. Так как отливки мелкие, применяют сборку в блок, состоящий из моделей, присоединенных к единой литниковой системе. Сборку в блок применяют для обоих сравниваемых вариантов. На фиг.1 изображен традиционный вариант модельного блока детали "Штуцер". На фиг.2 - модельный блок детали "штуцер" с компенсатором. Питание отливок 1 осуществляется через литники 2 и компенсатор 4 от стояка 3. Размеры компенсаторов рассчитываются, исходя из размера усадочных пор в отливках этого же штуцера, но полученных ранее в форме без прибылей и компенсаторов. На фиг.3 показана модель детали "штуцер" без компенсатора и прибыли. Металл подводится к полости формы 1 через литниковую систему 2, а подвитка отливок происходит от стояка 3. Рентгеновским методом определяют размеры усадочных пор в 10 отливках. Размеры максимальной поры в одной из отливок следующие: высота а = 0,7, ширина в = 0,4, длина с = 2 мм. По предлагаемым в данной заявке зависимостям определяют размеры компенсатора для детали "штуцер": высота 1,4, ширина 2,4, длина 12 мм. Рентгеновская дефектоскопия отливок, полученных в них усадочных пор, практически на тех же местах, что и в отливках без компенсаторов. Размеры их тоже были близки к размерам пор в отливках, полученных без компенсаторов и прибылей. Для устранения пор в отливках, полученных по первому и второму вариантам, их уплотняют в газостате типа 01Η16-206 по разработанной ранее на предприятии технологии. Рентгеновская и капиллярная дефектоскопии, а также металлографические исследования отливок после газостатического уплотнения не обнаруживают в них усадочных дефектов и существенных изменений в структуре. На компенсаторах отливок, полученных по предлагаемому способу, имеются незначительные вмятины. Однако они не нарушают чертежного размера детали. После удаления компенсаторов отливки годные для дальнейшего использования. Прочностные свойства отливок из титанового сплава ВТЗЛ, изготовленных по прототипу (1) и предлагаемому (2) вариантам, приведены в табл.1 Как видно из табл.1, свойства деталей, изготовленных по предлагаемому способу (вариант 2) находятся на уровне или немного выше свойств деталей, изготовленных традиционным способом (вариант 1). Однако замена прибылей компенсаторами определенных размеров по предлагаемому .способу позволяет экономить значительное количество дорогого сплава ВТ5Л. Преимущества предлагаемого способа иллюстрирует табл.2. Отсутствие прибыльной части в формах отливок обеспечивает более компактное их расположение относительно стояка блока. Согласно экспериментальным данным, приведенным в табл.2, расход металла на отливку штуцера сократился на 0,436 кг, а коэффициент использования металла повысился на 30%. В зависимости от формы детали предлагаемый способ изготовления отливок литьем по выплавляемым моделям в форму только с компенсаторами, не имеющую прибылей, позволяет повысить коэффициент использования металла до 40%.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of manufacturing the investment casting from titanium alloys

Автори англійськоюBykov Ihor Dmytrovych, Klochykhin Valerii Hryhorovych, Rozbihaiev Ihor Alfredovych, Bykov Oleh Ihorevych, Kondratov Ivan Yakovych

Назва патенту російськоюСпособ изготовления отливок по выплавляемым моделям из титановых сплавов

Автори російськоюБыков Игорь Дмитриевич, Клочихин Валерий Григорьевич, Разбегаев Игорь Альфредович, Быков Олег Игоревич, Кондратов Иван Яковлевич

МПК / Мітки

МПК: B22D 23/00

Мітки: виплавляються, титанових, сплавів, моделях, спосіб, відливків, виготовлення

Код посилання

<a href="https://ua.patents.su/3-18702-sposib-vigotovlennya-vidlivkiv-po-modelyakh-shho-viplavlyayutsya-z-titanovikh-splaviv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення відливків по моделях, що виплавляються, з титанових сплавів</a>

Попередній патент: Спосіб одержання високотемпературних металооксидних керамічних матеріалів

Наступний патент: Спосіб акустичного каротажу

Випадковий патент: Жіночий гігієнічний водозахисний засіб