Спосіб виготовлення труб

Номер патенту: 18947

Опубліковано: 25.12.1997

Автори: Коржов Микола Микитович, Стасовський Юрій Миколайович

Формула / Реферат

Способ изготовления труб, согласно которому в качестве заготовки используют гильзу снаряда, отличающийся тем, что в центре донной части гильзы выполняют технологическое отверстие и срезают бурт ее фланца, после чего осуществляют многократное волочение гильзы на подвижной ступенчатой оправке, носок которой имеет конический рабочий участок, причем носок оправки перед каждым проходом волочения вводят в технологическое отверстие в центре донной части гильзы, а последующую деформацию гильзы на готовый размер осуществляют волочением без оправки с захватом на остаток донной части гильзы, после чего его отрезают.

Текст

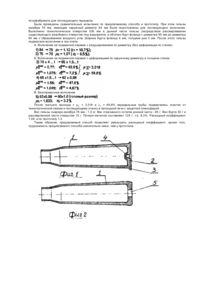

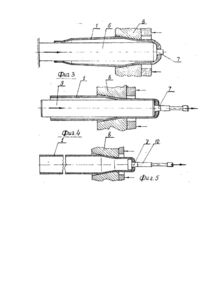

Изобретение относится к обработке металлов давлением, в частности к изготовлению трубчатых полуфабрикатов широкой номенклатуры из латунных сплавов, преимущественно труб из гильз снарядов. Известен способ изготовления труб, согласно которому в качестве заготовки используют гильзу снаряда. Гильзу снаряда подвергают переплаву и получают непрерывнолитую цилиндрическую полую заготовку, которую правят, а . затем обрабатывают резанием ее наружную и внутреннюю поверхности [Отчет УкрНИИМет по НИР "Исследование и разработка параметров технологии получения труб и полосы из металла ВПК", с.23, № гос.регистрации 0193И 004268, инв. № 03Э4И000198]. При использовании данного способа при переплаве гильзы снаряда, из-за угара металла, а так же при последующей механической обработке поверхности непрерывно-литой полой заготовки резанием имеет место большая потеря цветного металла. Кроме того, энергоемкость и трубоемкость данного способа велика из-за необходимости переплава гильзы. Задача изобретения заключается в разработке способа изготовления труб, обеспечивающего снижение потерь цветного металла при изготовлении труб из гильз снарядов. Эта задача решена тем, что в способе, по которому в качестве заготовки используют гильзу снаряда, согласно изобретению, в центре донной части гильзы выполняют технологическое отверстие и срезают бурт ее фланца, после чего осуществляют многопроходное волочение гильзы на подвижной ступенчатой оправке, носок которой имеет конический рабочий участок, причем носок оправки перед каждым проходом волочения вводят в технологическое отверстие в центре донной части гильзы, а последующую деформацию гильзы на готовый размер осуществляют волочением без оправки с захватом за остаток донной части гильзы, после чего его отрезают. Отличием предложенного способа от прототипа является замена переплава гильзы на многоцикличную обработку давлением по указанной схеме, оканчивающейся отрезанием остатка донной части гильзы взамен обработки резанием всей поверхности полой заготовки. Техническим результатом от использования предлагаемого способа является снижение потерь цветного металла при изготовлении труб из гильз снарядов. Действительно, при переплаве, имеющем место по прототипу безвозвратно теряется 8-10% цветного металла в виде угара и при механической обработке резанием всей поверхности непрерывнолитой полой заготовки до 15-20% в виде стружки. При изготовлении труб предлагаемым способом, благодаря формоизменению гильзы посредством многократного волочения на подвижной ступенчатой оправке, носок которой имеет специальный рабочий участок, входящий в технологическое отверстие, выполненное в донной части гильзы, дно гильзы овализуется, вытягивается и при каждом проходе волочения постепенно переходит в стенку трубы. При этом потери металла наблюдаются только при отрезании не претерпевшего изменения остатка донной части гильзы, что составляет приблизительно от 5 до 8% массы гильзы, в зависимости от конечного диаметра готовой трубы. На фиг.1 изображено продольное сечение гильзы снаряда, используемой в качестве заготовки при изготовлении труб, где 1 - корпус гильзы, 2 - донная часть гильзы, 3 -бурт фланца гильзы, 4 - сосок под взрыватель. На фиг.2 изображена гильза после выполнения в донной части 2 гильзы технологического отверстия 5 и срезания бурта фланца 3. На фиг.3-4 показана схема осуществления многопроходного волочения гильзы на подвижной ступенчатой оправке; на фиг. 5 -схема деформации гильзы на готовый размер волочением без оправки. Предлагаемый способ изготовления труб осуществляется следующим образом. В центре донной части 2 гильзы 1 выполняют технологическое отверстие 5 путем рассверливания резьбового отверстия с соском 4 и срезают бурт фланца 3 гильзы с образованием заходного угла для входа в волоку. Выполнение технологического отверстия и срезание бурта фланца производят на универсальном металлорежущем оборудовании (сверлильный, токарный станки), либо на агрегатированных станках. · Далее обработанную гильзу снаряда 1 одевают на оправку 6, носок которой имеет конический рабочий участок 7, при этом конический рабочий участок 7 входит в технологическое отверстие 5, задают в волоку 8 и деформируют в режиме волочения сквозь волоку 8. После каждого прохода волочения меняют волоку и оправку в сторону уменьшения их диаметра, выдерживая необходимую степень деформации. Для интенсификации процесса деформирования волочение ведут с нагревом гильзы или без нагрева, если необходима незначительная деформация. Операцию волочения сначала выполняют на горизонтальном, либо вертикальном прессах или на мощных волочильных станах. В процессе волочения редуцируют по диаметру на подвижной оправке 6, при этом донная часть 2 гильзы постепенно формоизменяется, овализуется и вытягивается, переходя в стенку будущей трубы. Затем осуществляют последовательные проходы оправочного волочения, при которых внутрь гильзы 1 вставляют подвижную ступенчатую оправку 9, носок которой имеет конический рабочий участок 7 для центрирования по технологическому отверстию 5 донной части 2 гильзы, а затем гильзу в сборе с подвижной ступенчатой оправкой 9 задают в волочильное кольцо 8, а конец ступенчатой оправки в захват тележки волочильного стана и осуществляют волочение. Происходит редуцирование диаметра гильзы и калибрование стенки. Количество проходов зависит от требований к толщине стенки и наружному диаметру будущей трубы. В процессе деформации металл дна гильзы от прохода к проходу волочения переходит в стенку гильзы. Операцию оправочного волочения производят на волочильных станах линейного типа с механическим либо гидравлическим приводом тянущего усилия, кроме того, можно использовать гидравлические протяжные станки с усилием протягивания (200-800 кН). После этого производят безоправочное волочение полученной формоизмененной гильзы на готовый размер. Для этой цели внутрь гильзы 1 вводят специальный захват 10, который устанавливают в технологическое отверстие 5 с центрированием по этому отверстию коническим участком 7 захвата 10. Затем гильзу задают в волоку 8 стана и производят волочение. После окончания волочения остаток донной части гильзы отрезают. Толщина остатка донной части остается прежней, а диметр равен диаметру готовой трубы, что значительно меньше диаметра гильзы снаряда. Готовая труба может быть использована также в качестве полуфабриката для последующего передела. Были проведены сравнительные испытания по предлагаемому способу и прототипу. При этом гильзы калибра 76 мм, имеющие наружный диаметр 84 мм были подготовлены для последующего волочения. Выполнено технологическое отверстие 030 мм в донной части гильзы (посредством рассверливания существующего резьбового отверстия под взрыватель и обточен бурт фланца с диаметра 90 мм до диаметра 84 мм с образованием входного угла. Ширина бурта фланца 4 мм, толщина дна 5 мм. После этого гильзы подвергали волочение в три этапа: А. Волочение на подвижной оправке с редуцированием по диаметру (без деформации по стенке) Б. Волочение на подвижной оправке с деформацией по наружному диаметру и толщине стенки В. Безоправочное волочение После третьего прохода с μå = 3,318 и e å = 69,8% передельные трубы подвергались очистке от технологической смазки и последующему отжигу в проходной печи с защитной атмосферой. Вес гильзы снаряда калибра 76 мм - 1,5 кг. Вес отрезанного остатка донной части - 85 г. Вес бурта 30 г и рассверленной части отверстия 10 г. Потеря металла составляет 125 г, т.е. 8,3%. Расходный коэффициент 1,09, а по прототипу 1,3. Таким образом, предлагаемый способ позволяет уменьшить расходный коэффициент, кроме того, трудоемкость предлагаемого способа значительно ниже, чем у прототипа.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for production of pipes

Автори англійськоюKorzhov Mykola Mykytovych, Stasovskyi Yurii Mykolaiovych

Назва патенту російськоюСпособ изготовления труб

Автори російськоюКоржов Николай Никитович, Стасовский Юрий Николаевич

МПК / Мітки

МПК: B21C 1/16

Мітки: труб, спосіб, виготовлення

Код посилання

<a href="https://ua.patents.su/3-18947-sposib-vigotovlennya-trub.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення труб</a>

Попередній патент: Спосіб прокатки на блюмінгу

Наступний патент: Спосіб профілактики неспроможності кишкового анастамозу

Випадковий патент: Пристрій струмового захисту з залежною витримкою часу