Спосіб контролю якості збирання різьбових з’єднань

Формула / Реферат

Способ контроля качества сборки резьбовых соединений, заключающийся в том, что один из элементов резьбовой пары закрепляют, другому сообщают крутящий момент, измеряют угол поворота относительно неподвижного элемента, параметр, характеризующий качество сборки, и определяют его производную по углу поворота, отличающийся тем, что в качестве параметра, характеризующего качество сборки, выбирают контактное давление Ρ на сопрягаемых поверхностях резьбового соединения, которое определяют по амплитуде или скорости ультразвуковых колебаний с заданной дискретностью Dφ, сравнивают величину контактного давления с допустимыми максимальным и минимальным значениями, определяют величину и знак dP/dj производства, а качество сборки определяют по скорости изменения знака и величине производной и по отклонению величины контактного давления от допустимых значений.

Текст

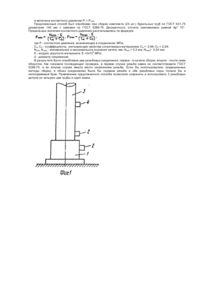

Изобретение относится к контрольно-измерительной технике, в частности к способам контроля качества сборки резьбовых соединений, и может быть широко использовано в промышленности при сборке резьбовых соединений нефтяного оборудования, в машиностроении. Известен также способ контроля усилия затяжки резьбовых соединений, включающий затяжку соединения от исходного состояния до требуемого и последующее измерение силовых параметров, причем затяжка производится в несколько этапов, силовые параметры после каждого этапа затяжки определяют по максимальному угловому ускорению ключа гайковерта [1]. Существует также способ контроля усилия затяжки резьбовых соединений, заключающийся в первоначальной затяжке гайки до нулевого положения заданным усилием И дальнейшей ее затяжке с одновременным измерением крутящего момента и угла поворота. Нулевое положение угла поворота гайки определяется по отношению произведения всего приложенного момента на приращение угла к приращению момента, а окончательный угол поворота, по которому судят об усилии затяжки, определяется по разности требуемого и нулевого углов поворота гайки [2]. Основным недостатком перечисленных технических решений является их невысокая достоверность вследствие измерения косвенных параметров (Мкр., п Об.) качества сборки. В качестве прототипа выбран способ, реализованный в устройстве для затягивания резьбового соединения. Способ заключается в том, что определяют, используя графическую зависимость МКр. п об.), значение производной dM/dj, умножают его на величину угла поворота φ, которому в соответствии с экспериментально установленной жесткостью резьбового соединения соответствует желаемое осевое усилие затяжки. Полученное произведение соответствует значению крутящего момента, при котором для достижения желаемой осевой силы затяжки сборка соединения должна быть прекращена [3]. Основным недостатком способа-прототипа является невысокая достоверность контроля качества сборки соединения, т.к. крутящий момент и угол поворота являются косвенными параметрами и не дают полной информации о качестве резьбового соединения. Кроме того, для реализации данного технического решения необходимо иметь достаточно представительную выборку экспериментального и расчетного материала, в котором должно быть учтено влияние внешних факторов (температура окружающей среды, качество обработки свинчиваемых резьб, тип смазки и т.п.). Целью изобретения является повышение достоверности контроля. При этом контролируется качество свинчивания в процессе сборки и определяется окончание процесса сборки. Поставленная цель достигается тем, что в способе контроля сборки резьбовых соединений предусмотрены следующие отличия: в качестве параметра, определяющего качество сборки, выбирают контактное давление Ρ на сопрягаемых поверхностях, которое определяют по амплитуде или скорости ультразвуковых колебаний с дискретностью Dφ и сравнивают его с допустимыми значениями (максимальным и минимальным) контактных давлений. Одновременно с той же дискретностью определяют величину и знак производной dM/dj, а о качестве сборки судят по отклонению величины контактного давления от допустимых значений и по скорости изменения знака и величине производной dP/dj. Положительный эффект обеспечивается за счет повышения достоверности контроля, обеспечивающей увеличение ресурса работы резьбового соединения. На фиг. 1 приведена схема реализации способа; на фиг.2 - зависимость измеряемого параметра от числа оборотов. При реализации поставленной цели было учтено два известных положения. Монотонно возрастающий характер зависимости амплитуды ультразвуковых коле баний от величины контактного давления (в нашем случае числа оборотов одной детали относительно другой).(Химченко Н.В. и Бобров В.А. Неразрушающий контроль в химическом и нефтяном машиностроении. М.: Машиностроение, 1978). При увеличении площади контакта сопряженных поверхностей все большее количество ультразвуковой энергии проходит через зону сопряжения и, следовательно, уменьшается количество энергии, отраженной от границы сопряжения (см. также авт.св. 905778). Наличие теоретически рассчитанных для каждого типа соединений (например, по формулам Ляме) зависимостей величины контактного давления, возникающего в сопрягаемых поверхностях, от числа оборотов. Данные зависимости впоследствии записываются в памяти микропроцессора. Предлагаемый способ контроля качества сборки резьбовых соединений реализуется следующим образом. Элемент 1 резьбовой пары (см.фиг. 1) закрепляют и устанавливают на него в зоне резьбового участка пьезопреобразователь 2. Второй элемент 3 резьбовой пары вводят в зацепление с первым. После этого в зоне сопряжения устанавливают второй пьезопреобразователь 2 и датчик 4 числа оборотов. К элементу 3 прикладывают крутящий момент и начинают отсчет числа оборотов φ. В процессе свинчивания одним из пьезопреобразователей 2 излучают, а вторым принимают ультразвуковые колебания, прошедшие через зону сопряжения, и определяют текущее значение контактного давления Pimin на сопрягаемых поверхностях. С дискретностью Dφ вычисляют предельные значения контактного давления Pimin и Pimax (см.фиг.2) для данного числа оборотов и сравнивают их с текущими значениями Pi. Одновременно с этой же дискретностью вычисляют производную dP/dj зависимости контактного давления от числа оборотов и определяют ее знак. Процесс свинчивания идет нормально, если Если при нескольких (не менее трех) измерениях подряд текущие значения Pi выходят за допустимые Pimin и Pi max, сборку прекращают, а соединения бракуют, т.к. геометрические параметры резьбы имеют недопустимые отклонения. Сборка закончена, если при нескольких (не менее трех) измерениях подряд а величина контактного давления Pi > Pimin. Предложенный способ был опробован при сборке комплекта (24 шт.) бурильных тр уб по ГОСТ 631-75 диаметром 140 мм с замками по ГОСТ 5286-75. Дискретность отсчета принималась равной Ар" 10°. Предельные значения контактного давления рассчитывались по формуле где Ρ - контактное давление, возникающее в соединении, МПа; Са, Сb - коэффициенты, учитывающие свойства сопрягаемых материалов: Са = -3,96; Сb = 2,59; Nmin, N max - минимальное и максимальное значения натяга, мм; Nmin = 0,3 мм; Nmax= 0,54 мм; Ε - модуль упругости материала: Ε =2x105 МПа; d - диаметр сопряжения. В результате было опробовано два резьбовых соединения: первое - в начале сборки, второе - после семи оборотов. Как показала последующая проверка, в первом случае резьба замка не соответствовала ГОСТ 5286-75, а во втором случае имело место загрязнение резьбы. Если бы использовались традиционные методы сборки, в обоих соединениях была бы сорвана резьба и обе резьбовых пары попали бы в непоправимый брак. Применение предложенного способа позволило сохранить и использовать 3 резьбовых детали из четырех: две тр убы и один замок.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for control of quality of assemblage of threaded joints

Автори англійськоюKarpash Oleh Mykhailovych, Turko Fedir Ivanovych

Назва патенту російськоюСпособ контроля качества сбора резьбовых соединений

Автори російськоюКарпаш Олег Михайлович, Турко Федор Иванович

МПК / Мітки

МПК: G01L 5/24

Мітки: контролю, з'єднань, спосіб, збирання, якості, різьбових

Код посилання

<a href="https://ua.patents.su/3-19129-sposib-kontrolyu-yakosti-zbirannya-rizbovikh-zehdnan.html" target="_blank" rel="follow" title="База патентів України">Спосіб контролю якості збирання різьбових з’єднань</a>

Попередній патент: Спосіб збагачення слабомагнітних руд

Наступний патент: Пристрій розділення сигналів яскравості та кольоровості у декодері системи секам

Випадковий патент: Фотоперетворювач