Летючий обтискний прес

Формула / Реферат

Изобретение относится к летучему обжимному прессу для уменьшения ширины проката, в частности ширины слябов в линиях горячей прокатки широких полос, включающему расположенные по обе стороны по краям сляба инструментальные суппорты, несущие прессующие инструменты, обращенные друг к другу.

Известен обжимной пресс, который содержит пару прессующих инструментов, которые расположены по обеим сторонам линии подачи слябов так, чтобы их рабочие поверхности для прессования сляба были обращены друг к другу. По меньшей мере одна из этих рабочих поверхностей по существу параллельна направлению подачи сляба, другая рабочая поверхность наклонена относительно направления подачи сляба. Вибрационное устройство передает прессующему инструменту с параллельной и наклонной поверхностью колебания [1]. Этот обжимной пресс, кроме того, содержит блок регулирования ширины для регулирования положения прессующего инструмента по ширине сляба и блок управления, который определяет, что передний конец сляба располагается между параллельными поверхностями прессующего инструмента, и который затем приводит в действие устройство регулирования ширины, а также после осуществления заданного прессования вибрационное устройство. Такой обжимной пресс позволяет уменьшить время бокового обжатия, а также улучшить эффект обжатия в отношении формы сляба и его поверхности. Однако технические затраты на устройство регулирования ширины и на управление вибрационным устройством неоправданно велики. Расходы на эксплуатацию и обслуживание такого пресса находятся в неблагоприятном соотношении к достигаемому почти непрерывному производству слябов и режиму работы пресса.

Известен обжимной пресс для уменьшения ширины и толщины слябов различной ширины, выходящих из установки непрерывной разливки [2]. С помощью такого пресса сляб несколько раз обрабатывается движущимися противоположно друг другу обжимными инструментами, причем инструмент может свободно следовать за подачей сляба и инструменты управляются так, что они совершают относительно медленный рабочий ход и относительно быстрый холостой ход. Обжимной пресс имеет по меньшей мере пару кромкообрабатывающих инструментов, которые перпендикулярно воздействуют на кромки сляба, а также средство для быстрого возвратно-поступательного перемещения инструментов.

Инструменты для уменьшения толщины сляба установлены в раме, которая может свободно поворачиваться на оси кривошипа. Привод коленчатого вала осуществляется посредством пары эллиптических зубчатых колес, которые отрегулированы так, что они угловую скорость соответствующих эксцентриковых валов при рабочем ходе инструментов уменьшают, а при холостом ходе увеличивают. Кромочные инструменты для уменьшения ширины сляба соединены с кривошипным механизмом через промежуточные гидравлические устройства так, что во время работы на слябе могут следовать за движением сляба, не мешая движению подачи сляба. Этот обжимной пресс также требует больших технических затрат, поэтому слишком дорог. Согласование со скоростью подачи проката возможно только в результате того, что передаточный механизм с эллиптическими зубчатыми колесами регулируется в соответствии со скоростью подачи сляба. Согласно другим техническим решениям, ориентирующимся на летучие кривошипные ножницы, принудительно посредством выбранного радиуса кривошипа устанавливается определенное отношение между частотой ходов и скоростью подачи прессующего инструмента, которое при постоянном числе оборотов вала главного привода не может меняться. Подгонка к скорости подачи проката возможна только в результате того, что главный привод работает в пределах оборотов 360° с различной скоростью вращения, причем скорость вращения в зоне зацепления должна выбираться такой, чтобы обеспечивалась необходимая синхронизация между скоростью подачи прессующего инструмента и скоростью подачи сляба. Летучие прессы, оборудованные такими приводами требуют значительных мощностей для циклического ускорения и затормаживания движущихся масс. К тому же летучий пресс с известным типом привода производит нежелательный циклический шум. Другой недостаток известного обжимного пресса заключается в том, что инструментальные суппорты, несущие прессующие инструменты, во время прохода свыше 360° совершают поворотное движение. Геометрические размеры должны выбираться такими, чтобы по меньшей мере, в зоне контакта прессующего инструмента с прокатом обеспечивалось приблизительно параллельное положение прессующего инструмента и боковой кромки сляба. В результате этого возможности выбора параметров в отношении требуемой синхронизации скоростей подачи еще более сужаются.

Известна установка для ковки с вытяжкой вязкого материала, ковочный инструмент которой приводится с помощью системы тяг от кривошипа [3]. Обкатывающее движение ковочного инструмента по деформируемому материалу и изогнутая форма инструмента имитируют процесс прокатки. Данная установка содержит прессующие инструменты, установленные в суппортах, привод каждого прессующего инструмента в виде системы тяг и кривошипа, привод подачи суппорта. Недостаток известного технического решения заключается в том, что его использование приводит к повышенному отходу материала.

Цель изобретения - перемещение прессующего инструмента в основном в направлении редукции ширины.

Это достигается тем, что устройство, содержащее расположенные по обе стороны сляба, направленные друг к другу прессующие инструменты, установленные в суппортах, привод каждого прессующего инструмента в виде системы тяг и по меньшей мере одного кривошипа, привод подачи суппорта в направлении подачи сляба, согласно изобретению снабжено траверсой, имеющей привод редукции и несущий привод подачи суппорта, система тяг выполнена в виде двух равных по длине шарнирно установленных на суппорте и траверсе параллельных тяг, при этом каждая тяга имеет собственный кривошип, смонтированный в траверсе, радиуса которых выполнены равными, а углы поворота - одинаковыми. Траверса и привод подачи суппорта жестко связаны соединительной опорой и выполнены в виде общего угла. Привод подачи суппорта и привод редукции выполнены с возможностью синхронизации с перемещением сляба. Привод подачи суппорта выполнен в виде кривошипного привода с изменяемым радиусом кривошипа. Привод подачи суппорта выполнен в виде гидравлического поршневого цилиндра. Гидравлический поршневой цилиндр выполнен с возможностью синхронизации с непрерывно движущимся слябом в зависимости от величины подачи. Привод подачи суппорта выполнен в виде ролика, установленного с возможностью взаимодействия с направляющей. Направляющая установлена с возможностью изменения ее наклона в зависимости от величины подачи и обеспечения синхронизации скорости подачи прессового инструмента с непрерывно движущимся слябом. Система тяг выполнена с их угловым положением, при котором касательная составляющая усилия кривошипного привода прессующего инструмента во время прессования направлена против направления подачи привода подачи суппорта.

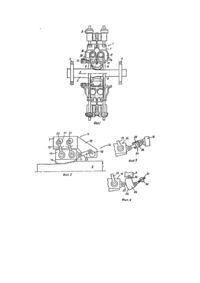

На фиг. 1 изображен обжимной насос, горизонтальное сечение; на фиг. 2 показан редукционный привод с кривошипно-шатунным механизмом для параллельных тяг и привод подачи с кривошипно-шатунным механизмом; на фиг. 3 - привод подачи с гидравлическим цилиндропоршневым механизмом; на фиг. 4 - привод подачи с направляющим роликом и направляющей.

Описываемый обжимной пресс 1 используется для уменьшения ширины слябов 2 в линии горячей прокатки полос, причем слябы почти непрерывно подаются из расположенной перед обжимным прессом разливочной установки. Перед прессом 1 и за ним установлены ведущие ролики 3 и 4. Сляб 2 проходит обжимную клеть в направлении 5. Пресс имеет станину 6, траверсу 7. Перемещение траверсы 7 производится с помощью механического устройства 8. Однако в качестве установочного устройства можно использовать гидравлическую цилиндро-поршневую конструкцию, опирающуюся на станину.

По обеим сторонам сляба 2 расположены, прессующие инструменты 9, первая рабочая поверхность 10 которых параллельна направлению 5 движения сляба, а его другая рабочая поверхность 11 несколько наклонена к направлению движения сляба. Прессующий инструмент 9 снабжён редукционным приводом 12, действующим перпендикулярно к слябу 2, и приводом 13 подачи, действующим в тангенциальном направлении, т.е. параллельно слябу 2. Редукционный привод 12 образуется за счет того, что каждый инструментальный суппорт 14 с соответствующей траверсой 7 соединен с помощью системы тяг (толкатели 15), приводимой в действие кривошипным механизмом (эксцентрики 16), с возможностью движения в направлении редукции, причем кривошипный механизм 17 располагается в траверсе 7. Привод 13 подачи, действующий в направлении подачи сляба, воздействует с инструментальным суппортом 14. Траверса 7 и точка 18 вращения привода 13 подачи связаны в единый конструктивный узел с помощью соединительной опоры 19. Система 20 тяг согласно фиг. 2 состоит из двух параллельных тяг 15 одинаковой длины, шарнирно соединенных с инструментальным суппортом 14. Каждый из этих тяг на траверсе 7 соответствует кривошипный механизм 17 с коленчатыми валами 21, 22, кривошипные радиусы которых одинаковы, и к которым параллельные тяги шарнирно присоединены под одинаковым углом. Параллельные тяги шарнирно присоединены к суппорту на одинаковом расстоянии. При такой системе тяг каждая точка прессующего инструмента движется по одной и той же траектории независимо от того, какое тангенциальное движение придается прессующему инструменту. Тангенциальное движение инструмента осуществляется от привода 13 подачи, который содержит кривошипный механизм 23 (фиг. 2). Вместо кривошипного механизма можно с тем же результатом использовать рычажно-коленный механизм. Применение кривошипного механизма для системы тяг, перемещающей инструмент 9 в перпендикулярном направлении, а также применение кривошипного механизма для привода подачи, перемещающем инструмент в тангенциальном направлении, делает возможной, например, синхронизацию редукционного привода и привада подачи в соответствии с движением подачи сляба. Прессующий инструмент 9, быстро приспосабливаясь к скорости подачи сляба (без относительного движения относительно сляба), обжимает в перпендикулярном направлении, затем останавливается, потом на расстоянии от сляба возвращается, устанавливается перпендикулярно кромке сляба и снова обжимает в перпендикулярном направлении без движения относительно сляба. Очевидно, что вследствие предлагаемого разделения движений для ковки сляба прессующим инструментом в перпендикулярном направлении, и для подачи инструмента в тангенциальном направлении, т.е. благодаря предлагаемым редукционному приводу и приводу подачи, требуется значительно меньшая приводная мощность для цилиндрического ускорения и затормаживания прессующих инструментов и инструментальных суппортов.

Если величину подачи инструмента 9 или суппорта 14 нужно приспосабливать к изменяющейся в широких пределах скорости подачи сляба, то привод 13 подачи может быть выполнен в виде поршневого цилиндра 24 (фиг. 3), поршень 25 которого связан с суппортом 14, а его цилиндр 26 - с траверсой 7 или с соединительной опорой 19 обжимного пресса. Регулирование поршневым цилиндром 24 может производиться в виде зависимости путь - время так, чтобы синхронизация движения между инструментом и слябом обеспечивалась для любой величины подачи. Используемая для этого управляющая и регулирующая техника соответствует уровню техники и не требует подробного описания.

На фиг. 4 показан привод 13 подачи для инструмента 9 или суппорта 14 с расположенным на инструменте направляющим роликом 27, который обкатывается по направляющей 28. Направляющая или образующий ее элемент 29 соответствующим образом прикреплена к станине 6 с помощью шарнира 30. Наклон направляющей регулируется ее поворотом в шарнире на определенный угол. Для этого предусмотрен механизм, соединенный с направляющей 29 и с траверсой 7 и состоящий из регулировочного винта 31, шарнирно присоединенного к направляющей 29, и установочной гайки 32. В качестве регулировочного механизма можно использовать также гидравлический поршневой цилиндр. Таким образом, наклон направляющей можно регулировать в зависимости от выбранной скорости подачи сляба так, чтобы скорость подачи инструмента была равна скорости подачи сляба, благодаря чему исключается относительное движение между слябом и инструментом во время бокового обжатия сляба.

Вышеописанная конструкция позволяет решить связанную с летучими обжимными прессами проблему синхронизации скоростей подачи прессующего инструмента и сляба. Прочие детали конструктивного решения, не приведенные в описании, охватываются предлагаемым обжимным прессом, поскольку они отвечают заявленному техническому решению. Например, инструмент 9 может представлять собой допускающую большую нагрузку деталь с рабочими поверхностями 10 и 11, разъемно соединенную с суппортом 14. Кроме того, кривошипный механизм 17 на траверсе 7 может быть соединен со стороны привода с обычным цилиндрическим редуктором. Предлагаемый обжимной летучий пресс редуцирования ширины сляба может быть связан с обычными устройствами для уменьшения толщины сляба.

Текст

Изобретение относится к летучему обжимному прессу для уменьшения ширины проката, в частности ширины слябов в линиях горячей прокатки широких полос, включающему расположенные по обе стороны по краям сляба инструментальные суппорты, несущие прессующие инструменты, обращенные друг к другу. Известен обжимной пресс, который содержит пару прессующих инстр ументов, которые расположены по обеим сторонам линии подачи слябов так, чтобы их рабочие поверхности для прессования сляба были обращены друг к другу. По меньшей мере одна из этих рабочих поверхностей по существу параллельна направлению подачи сляба, другая рабочая поверхность наклонена относительно направления подачи сляба. Вибрационное устройство передает прессующему инструменту с параллельной и наклонной поверхностью колебания [1]. Этот обжимной пресс, кроме того, содержит блок регулирования ширины для регулирования положения прессующего инструмента по ширине сляба и блок управления, который определяет, что передний конец сляба располагается между параллельными поверхностями прессующего инструмента, и который затем приводит в действие устройство регулирования ширины, а также после осуществления заданного прессования вибрационное устройство. Такой обжимной пресс позволяет уменьшить время бокового обжатия, а также улучшить эффект обжатия в отношении формы сляба и его поверхности. Однако технические затраты на устройство регулирования ширины и на управление вибрационным устройством неоправданно велики. Расходы на эксплуатацию и обслуживание такого пресса находятся в неблагоприятном соотношении к достигаемому почти непрерывному производству слябов и режиму работы пресса. Известен обжимной пресс для уменьшения ширины и толщины слябов различной ширины, выходящих из установки непрерывной разливки [2]. С помощью такого пресса сляб несколько раз обрабатывается движущимися противоположно друг другу обжимными инструментами, причем инструмент может свободно следовать за подачей сляба и инструменты управляются так, что они совершают относительно медленный рабочий ход и относительно быстрый холостой ход. Обжимной пресс имеет по меньшей мере пару кромкообрабатывающих инстр ументов, которые перпендикулярно воздействуют на кромки сляба, а также средство для быстрого возвратно-поступательного перемещения инструментов. Инструменты для уменьшения толщины сляба установлены в раме, которая может свободно поворачиваться на оси кривошипа. Привод коленчатого вала осуществляется посредством пары эллиптических зубчатых колес, которые отрегулированы так, что они угловую скорость соответствующи х эксцентриковых валов при рабочем ходе инструментов уменьшают, а при холостом ходе увеличивают. Кромочные инструменты для уменьшения ширины сляба соединены с кривошипным механизмом через промежуточные гидравлические устройства так, что во время работы на слябе могут следовать за движением сляба, не мешая движению подачи сляба. Этот обжимной пресс также требует больших те хнических затрат, поэтому слишком дорог. Согласование со скоростью подачи проката возможно только в результате того, что передаточный механизм с эллиптическими зубчатыми колесами регулируется в соответствии со скоростью подачи сляба. Согласно другим техническим решениям, ориентирующимся на летучие кривошипные ножницы, принудительно посредством выбранного радиуса кривошипа устанавливается определенное отношение между частотой ходов и скоростью подачи прессующего инстр умента, которое при постоянном числе оборотов вала главного привода не может меняться. Подгонка к скорости подачи проката возможна только в результате того, что главный привод работает в пределах оборотов 360° с различной скоростью вращения, причем скорость вращения в зоне зацепления должна выбираться такой, чтобы обеспечивалась необходимая синхронизация между скоростью подачи прессующего инстр умента и скоростью подачи сляба. Летучие прессы, оборудованные такими приводами требуют значительных мощностей для циклического ускорения и затормаживания движущихся масс. К тому же летучий пресс с известным типом привода производит нежелательный циклический шум. Другой недостаток известного обжимного пресса заключается в том, что инструментальные суппорты, несущие прессующие инструменты, во время прохода свыше 360° совершают поворотное движение. Геометрические размеры должны выбираться такими, чтобы по меньшей мере, в зоне контакта прессующего инструмента с прокатом обеспечивалось приблизительно параллельное положение прессующего инструмента и боковой кромки сляба. В результате этого возможности выбора параметров в отношении требуемой синхронизации скоростей подачи еще более сужаются. Известна установка для ковки с вытяжкой вязкого материала, ковочный инструмент которой приводится с помощью системы тяг от кривошипа [3]. Обкатывающее движение ковочного инструмента по деформируемому материалу и изогнутая форма инструмента имитируют процесс прокатки. Данная установка содержит прессующие инструменты, установленные в суппортах, привод каждого прессующего инструмента в виде системы тяг и кривошипа, привод подачи суппорта. Недостаток известного технического решения заключается в том, что его использование приводит к повышенному отходу материала. Цель изобретения - перемещение прессующего инструмента в основном в направлении редукции ширины. Это достигается тем, что устройство, содержащее расположенные по обе стороны сляба, направленные друг к другу прессующие инструменты, установленные в суппортах, привод каждого прессующего инструмента в виде системы тяг и по меньшей мере одного кривошипа, привод подачи суппорта в направлении подачи сляба, согласно изобретению снабжено траверсой, имеющей привод редукции и несущий привод подачи суппорта, система тяг выполнена в виде двух равных по длине шарнирно установленных на суппорте и траверсе параллельных тяг, при этом каждая тяга имеет собственный кривошип, смонтированный в траверсе, радиуса которых выполнены равными, а углы поворота одинаковыми. Траверса и привод подачи суппорта жестко связаны соединительной опорой и выполнены в виде общего угла. Привод подачи суппорта и привод редукции выполнены с возможностью синхронизации с перемещением сляба. Привод подачи суппорта выполнен в виде кривошипного привода с изменяемым радиусом кривошипа. Привод подачи суппорта выполнен в виде гидравлического поршневого цилиндра. Гидравлический поршневой цилиндр выполнен с возможностью синхронизации с непрерывно движущимся слябом в зависимости от величины подачи. Привод подачи суппорта выполнен в виде ролика, установленного с возможностью взаимодействия с направляющей. Направляющая установлена с возможностью изменения ее наклона в зависимости от величины подачи и обеспечения синхронизации скорости подачи прессового инструмента с непрерывно движущимся слябом. Система тяг выполнена с их угловым положением, при котором касательная составляющая усилия кривошипного привода прессующего инструмента во время прессования направлена против направления подачи привода подачи суппорта. На фиг. 1 изображен обжимной насос, горизонтальное сечение; на фиг. 2 показан редукционный привод с кривошипно-шатунным механизмом для параллельных тяг и привод подачи с кривошипно-шатунным механизмом; на фиг. 3 - привод подачи с гидравлическим цилиндропоршневым механизмом; на фиг. 4 привод подачи с направляющим роликом и направляющей. Описываемый обжимной пресс 1 используется для уменьшения ширины слябов 2 в линии горячей прокатки полос, причем слябы почти непрерывно подаются из расположенной перед обжимным прессом разливочной установки. Перед прессом 1 и за ним установлены ведущие ролики 3 и 4. Сляб 2 проходит обжимную клеть в направлении 5. Пресс имеет станину 6, траверсу 7. Перемещение траверсы 7 производится с помощью механического устройства 8. Однако в качестве установочного устройства можно использовать гидравлическую цилиндро-поршневую конструкцию, опирающуюся на станину. По обеим сторонам сляба 2 расположены, прессующие инструменты 9, первая рабочая поверхность 10 которых параллельна направлению 5 движения сляба, а его другая рабочая поверхность 11 несколько наклонена к направлению движения сляба. Прессующий инструмент 9 снабжён редукционным приводом 12, действующим перпендикулярно к слябу 2, и приводом 13 подачи, действующим в тангенциальном направлении, т.е. параллельно слябу 2. Редукционный привод 12 образуется за счет того, что каждый инструментальный суппорт 14 с соответствующей траверсой 7 соединен с помощью системы тяг (толкатели 15), приводимой в действие кривошипным механизмом (эксцентрики 16), с возможностью движения в направлении редукции, причем кривошипный механизм 17 располагается в траверсе 7. Привод 13 подачи, действующий в направлении подачи сляба, воздействует с инструментальным суппортом 14. Траверса 7 и точка 18 вращения привода 13 подачи связаны в единый конструктивный узел с помощью соединительной опоры 19. Система 20 тяг согласно фиг. 2 состоит из двух параллельных тяг 15 одинаковой длины, шарнирно соединенных с инстр ументальным суппортом 14. Каждый из этих тяг на траверсе 7 соответствует кривошипный механизм 17 с коленчатыми валами 21, 22, кривошипные радиусы которых одинаковы, и к которым параллельные тяги шарнирно присоединены под одинаковым углом. Параллельные тяги шарнирно присоединены к суппорту на одинаковом расстоянии. При такой системе тяг каждая точка прессующего инструмента движется по одной и той же траектории независимо от того, какое тангенциальное движение придается прессующему инструменту. Тангенциальное движение инструмента осуществляется от привода 13 подачи, который содержит кривошипный механизм 23 (фиг. 2). Вместо кривошипного механизма можно с тем же результатом использовать рычажно-коленный механизм. Применение кривошипного механизма для системы тяг, перемещающей инструмент 9 в перпендикулярном направлении, а также применение кривошипного механизма для привода подачи, перемещающем инструмент в тангенциальном направлении, делает возможной, например, синхронизацию редукционного привода и привада подачи в соответствии с движением подачи сляба. Прессующий инструмент 9, быстро приспосабливаясь к скорости подачи сляба (без относительного движения относительно сляба), обжимает в перпендикулярном направлении, затем останавливается, потом на расстоянии от сляба возвращается, устанавливается перпендикулярно кромке сляба и снова обжимает в перпендикулярном направлении без движения относительно сляба. Очевидно, что вследствие предлагаемого разделения движений для ковки сляба прессующим инструментом в перпендикулярном направлении, и для подачи инструмента в тангенциальном направлении, т.е. благодаря предлагаемым редукционному приводу и приводу подачи, требуе тся значительно меньшая приводная мощность для цилиндрического ускорения и затормаживания прессующи х инструментов и инструментальных суппортов. Если величину подачи инструмента 9 или суппорта 14 нужно приспосабливать к изменяющейся в широких пределах скорости подачи сляба, то привод 13 подачи может быть выполнен в виде поршневого цилиндра 24 (фиг. 3), поршень 25 которого связан с суппортом 14, а его цилиндр 26 - с траверсой 7 или с соединительной опорой 19 обжимного пресса. Регулирование поршневым цилиндром 24 может производиться в виде зависимости путь - время так, чтобы синхронизация движения между инструментом и слябом обеспечивалась для любой величины подачи. Используемая для этого управляющая и регулирующая те хника соответствует уровню те хники и не требует подробного описания. На фиг. 4 показан привод 13 подачи для инструмента 9 или суппорта 14 с расположенным на инструменте направляющим роликом 27, который обкатывается по направляющей 28. Направляющая или образующий ее элемент 29 соответствующим образом прикреплена к станине 6 с помощью шарнира 30. Наклон направляющей регулируется ее поворотом в шарнире на определенный угол. Для этого предусмотрен механизм, соединенный с направляющей 29 и с траверсой 7 и состоящий из регулировочного винта 31, шарнирно присоединенного к направляющей 29, и установочной гайки 32. В качестве регулировочного механизма можно использовать также гидравлический поршневой цилиндр. Таким образом, наклон направляющей можно регулировать в зависимости от выбранной скорости подачи сляба так, чтобы скорость подачи инструмента была равна скорости подачи сляба, благодаря чему исключается относительное движение между слябом и инструментом во время бокового обжатия сляба. Вышеописанная конструкция позволяет решить связанную с летучими обжимными прессами проблему синхронизации скоростей подачи прессующего инструмента и сляба. Прочие детали конструктивного решения, не приведенные в описании, охватываются предлагаемым обжимным прессом, поскольку они отвечают заявленному техническому решению. Например, инструмент 9 может представлять собой допускающую большую нагрузку деталь с рабочими поверхностями 10 и 11, разъемно соединенную с суппортом 14. Кроме того, кривошипный механизм 17 на траверсе 7 может быть соединен со стороны привода с обычным цилиндрическим редуктором. Предлагаемый обжимной летучий пресс редуцирования ширины сляба может быть связан с обычными устройствами для уменьшения толщины сляба.

ДивитисяДодаткова інформація

Назва патенту англійськоюFly squeezing press

Назва патенту російськоюЛетучий обжимной пресс

МПК / Мітки

МПК: B21B 1/00, B21B 15/00, B21J 9/00

Мітки: прес, летючий, обтискній

Код посилання

<a href="https://ua.patents.su/3-19322-letyuchijj-obtisknijj-pres.html" target="_blank" rel="follow" title="База патентів України">Летючий обтискний прес</a>

Попередній патент: Виїмково-доставна машина

Наступний патент: Карбідосталь

Випадковий патент: Пристрій відображення інформації