Спосіб виготовлення фітинга

Номер патенту: 21834

Опубліковано: 30.04.1998

Автори: Рач Валентин Анатолійович, Малков Ігор Владиславович, Могильний Генадій Анатолійович, Калюжний Валерій Вілінович

Формула / Реферат

Способ изготовления фитинга, включающий операции нанесения на разборную оправку композиционного материала, предварительно пропитанного связующим, всестороннего опрессования материала в кондукторе и нагрев с выдержкой в печи до полной полимеризации связующего, отличающийся тем, что в качестве композиционного материала используют стекло- или углепластиковый жгут, непрерывно пропитываемый связующим и автоматически наматываемый на разборную оправку, закрепленную в трехкоординатном намоточном станке, при этом в пространства между смежными лучами оправки предварительно перед намоткой продольных слоев устанавливают технологические вкладыши, которые после обмотки переставляются из внутренней части намотанного контура на наружную часть на прежнее место в качестве обжимных элементов для переформирования наружного контура.

Текст

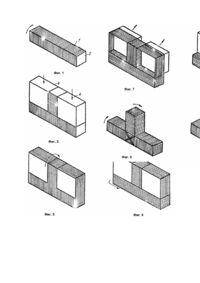

Изобретение относится к области авиационно-космической техники, в частности, к балкам и рамным конструкциям для многослойных панелей из полимерного композиционного материала, применяемых в несущей конструкции летательных аппаратов. Известен способ изготовления фитингов, при котором на разборную оправку, повторяющую форму и конструкцию фитинга, наносят композиционный материал, предварительно пропитанный связующим, методом выкладки. Затем производят всестороннее опрессование материала в контуре и, далее, нагрев и выдержку заготовки в печи до полной полимеризации связующего. После этой операции, кондуктор и оправку снимают и обрезают облой [1]. Этот способ изготовления фитингов принимается за прототип. Недостатком этого способа изготовления фитинга является его значительная трудоемкость за счет того, что операция выкладки материала осуществляется вручную и не представляется возможным ее механизировать ввиду пространственности конструкции (лучи фитинга в разных плоскостях), а также за счет наличия операции предварительной выкройки тканевого материала и его пропитки связующим в строго определенном количестве. Кроме того, известный способ является токсичным, так как на стадии выкладки рабочий значительное время находится в непрерывном контакте с композитным тканевым материалом и связующим. Наличие операции выкройки неизбежно приводит к образованию значительных отходов материала. Фитинг, изготовленный известным способом, имеет низкие технические и эксплуатационные характеристики по следующим причинам: вопервых, при опрессовке искажаются траектории наплавлення волокон ткани, так как она не имеет предварительного натяжения; во-вторых, образование разнотолщинности стенок из-за поддатливости материала при обжатии; в третьих, имеется возможность расслоения стенок готового фитинга при его работе под нагрузкой, так как тканевый материал при выкладке не образует замкнутые контуры. В основу изобретении поставлена задача снижения трудоемкости, токсичности и расхода материала путем автоматизации процесса формирования фитинга из композиционного материала, и улучшение технических и эксплуатационных характеристик фитинга путем исключения возможности отслойки материала, искажения ориентации волокон от заданного направления и локального изменения его несущей способности в зависимости от условий нагружения. Решение поставленной задачи достигается тем, что в известном способе изготовления фитинга, включающем операции нанесения на разборную оправку композиционного материала предварительно пропитанного связующим, всестороннего опрессования материала в контуре и нагрев с выдержкой в печи до полной полимеризации связующего, в качестве композиционного материала используют стеклоили углепластиковый жгут (или нить) непрерывно пропитываемый связующим и автоматически наматываемый на разборную оправку, закрепленную в трехкоординатном намоточном станке, при этом в пространства между смежными лучами оправки предварительно устанавливают технологические вкладыши, которые после обмотки переставляются из внутренней части намотанного контура на наружную его часть на прежнее место в качестве обжимных элементов для переформирования наружного контура. Описание предлагаемого способа поясняется на примере изготовления трехлучевого фитинга и иллюстрируется чертежами, на которых показана последовательность операций формирования фитинга: на фиг.1 - намотка кольцевого слоя на базовый луч; на фиг.2 - намотка кольцевого слоя на боковой луч; на фиг.3 - сборка лучевой и установка технологических вкладышей; на фиг.4 намотка внешнего контура; на фиг.5 - намотка продольных слоев на боковой луч; на фиг.6 намотка продольных слоев на базовый луч; на фиг.7 - удаление технологических вкладышей; на фиг.8 - перфорирование наружного контура и его фиксация вкладышами; на фиг.9 - намотка наружных кольцевых слоев на базовый и боковые лучи; на фиг.10 - готовый фитинг. Стрелками показано правление вращения оправки и перемещения вкладышей. На первом этапе (фиг.1) производится намотка кольцевого слоя из углепластикового жгута 1 на оправку базового луча 2 фитинга. При этом на непрерывно движущийся жгут предварительно наносится связующее в пропиточной ванне с точной его дозировкой за счет отжимного ролика и фильеры. Эта операция осуществляется автоматически путем вращения оправки в станке и свободной размотки жгута с бобины. Между бобиной и оправкой установлена упомянутая пропиточная ванна. Контакт людей с материалом и связующим отсутствуе т, отхода материала (жгута и связующего) нет. На втором этапе (фиг.2) аналогично производится намотка кольцевого слоя жгутом 1 на оправку бокового луча 3. Операция также осуществляется автоматически без непосредственного контакта людей с материалом и связующим, отходов материала нет. На третьем этапе (фиг.3) производится сборка лучей фитинга и установка между смежными лучами технологических вкладышей 4. Операция осуществляется вручн ую, но может быть механизирована при большой программе изготовления фитингов. Отходов материала нет. На четвертом этапе (фиг.4) производится намотка внешнего контура. При этом формируется продольный слой на нижней поверхности базового луча и прижимаются вкладыши к смежным лучам фитинга. Операция осуществляется автоматически, отходов материала нет. На пятом этапе (фиг.5) производится намотка продольных слоев на внешние поверхности бокового луча. Операция осуществляется автоматически, отходов материала нет. На шестом этапе (фиг.6) производится намотка продольных слоев на внешние боковые поверхности базового луча. Операция осуществляется автоматически, отходов материала нет. На седьмом этапе производится вынимание технологических вкладышей из внутренней части контура (фиг.7) и перепрофилирование материала и его фиксация теми же вкладышами с наружной стороны (фиг.8). При этом контур прижимается вкладышами к смежным лучам контура, формируя недостающие продольные слои на поверхностях, ранее закрытых вкладышами. После этой операции все продольные слои на всех луча х фитинга будут сформированы. Операция осуществляется р учным способом, отходов материала нет. На восьмом этапе полуфабрикат фитинга вместе с технологическими вкладышами обжимается в опрессовочном контуре и помещают в печь, в которой он нагревается и выдерживается до полуполимеризации связующего. Это позволяет полуфабрикату удерживать заданную форму после удаления технологических вкладышей и обеспечить склеивание его поверхностей с последующими слоями материала. На девятом этапе (фиг.9) производится намотка наружных кольцевых слоев на все лучи фитинга. Операция осуществляется автоматически, отходов материала нет. На десятом этапе полуфабрикат фитинга опять помещают в контур, где производится его всестороннее опрессование. Операция осуществляется ручным способом, отходов материала нет. На одиннадцатом этапе кондуктор с полуфабрикатом размещают в печи, где осуществляют нагрев и выдержку до полной полимеризации связующего. На двенадцатом этапе полуфабрикат извлекают из кондуктора, обрезают материал на торцах лучей и, после удаления оправок, получают готовый фи тинг, не требующий какойлибо последующей обработки (фиг.10). Эта операция часто механизирована (обрезка материала на торцах лучей). Имеются незначительные отходы материала. Использование, именно, принципа намотки материала позволяет локально сформировать в автоматическом режиме слои на отдельные участки лучей в зависимости от направления действия максимальных нагрузок при использовании фитинга. Использование, именно, принципа намотки материала позволяет на всех луча х получить замкнутые контуры с одинаковыми свойствами во всех направлениях, что исключает возможность расслоения материала в процессе эксплуатации фитинга. Использование, именно, принципа намотки материала позволяет укладывать жгут на оправку в натянутом состоянии. Следовательно, во всех слоях фи тинга формируются поля сжимающих напряжений. Это, во-первых, исключает искажение траектории намотки жгута на стадии опрессования, что позволяет точно определить расчетным путем возможность фитинга выдерживать заданные нагрузки (максимальные нагрузки, коэффициент запаса) и, во-вторых, повысить технические и эксплуатационные характеристики фитинга за счет того, что при удалении материала с торцов лучей, в фитинге остаются продольные напряжения сжатия, направленные к центру фитинга и поля напряжений сжатия в кольцевых слоях, что повышает несущую способность фитинга. Наличие внутреннего кольцевого слоя способствует более прочному соединению лучей со стержнями, так как направление кольцевых слоев оказывается перпендикулярным к продольной оси стержня, а наружный кольцевой слой исключает возможность расслоения. Существенное отличие заявляемого объекта изобретения от ранее известных заключается в том, что в качестве материала используют непрерывный жгут, наматываемый на оправку с последующим частичным изменением конфигурации наматываемых контуров путем перестановки технологических вкладышей. Указанное отличие позволяет операции формирования фитинга производить в автоматическом режиме, изменять локально прочностные свойства отдельных лучей, создавать фитинги с вн утренними сжимающими напряжениями, получать замкнутые контуры, и тем самым, повысить его эксплуатационные характеристики и снизить вероятность разрушения. Ни один из известных способов изготовления фитингов не может обладать отмеченными свойствами, так как формируются из тканевого материала методом выкладки, что исключает возможность образования замкнутых контуров и создавать предварительное натяжение материала, что снижает технические и эксплуатационные характеристики фитинга, исключает возможность осуществления формирования фитинга в автоматическом режиме. Для сравнения эффективности заявляемого способа, были изготовлены два фитинга: по предлагаемой технологии и по известной по прототипу. Время формирования фитинга по заявляемому способу сократилось в 2,1 раза. Фитинг, изготовленный по заявляемому способу, выдерживает нагрузку примерно 750МПа/мм 2, а фитинг, изготовленный методом выкладки (прототип), - примерно 360МПа/мм 2. Основные преимущества заявляемого объекта изобретения, по сравнению с известным по прототипу, заключаются в следующем: снижение трудоемкости изготовления фитинга за счет автоматизации процессов пропитки материала связующим и укладки продольных и кольцевых слоев на лучах; рациональный расход материала и связующего за счет использования вместо ткани стекло- или углежгута; снижение безопасности изготовления фитинга за счет сокращения времени контакта рабочих с материалом и связующим; - повышение технических и эксплуатационных характеристик фитинга за счет формирования закрытых контуров, расположения волокон в слоях по заданной траектории, создания объемного поля остаточных сжимающих напряжений.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing fitting

Автори англійськоюRach Valentyn Anatoliiovych, Malkov Ihor Vladyslavovych, Mohylnyi Henadii Anatoliiovych, Kaliuzhnyi Valerii Vilinovych

Назва патенту російськоюСпособ изготовления фитинга

Автори російськоюРач Валентин Анатольевич, Малков Игорь Владиславович, Могильный Геннадий Анатольевич, Калюжный Валерий Вилинович

МПК / Мітки

МПК: F16L 11/04, B64C 3/26, B29C 57/00

Мітки: спосіб, виготовлення, фітинга

Код посилання

<a href="https://ua.patents.su/3-21834-sposib-vigotovlennya-fitinga.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення фітинга</a>

Попередній патент: Вимикач

Наступний патент: Спосіб обробки високоспиртуозного розчину

Випадковий патент: Автодорожня генераційна система "аероенергостан"