Номер патенту: 22069

Опубліковано: 10.04.2007

Автори: Хорошилов Олег Миколайович, Пономаренко Ольга Иванівна

Формула / Реферат

Дорн, що містить посадочний бурт, на якому виконані отвори для проходження розплаву в порожнину кристалізатора та формоутворюючу поверхню, який відрізняється тим, що посадочне місце дорна має круглі конічні отвори, в яких знаходяться заглушки з пористої фільтруючої речовини, радіус та кількість отворів для кожного розміру дорна визначають за виразами:

![]()

![]()

де ![]() ,

, ![]() - радіуси зовнішньої та внутрішньої стінки заготовки,

- радіуси зовнішньої та внутрішньої стінки заготовки,

![]() - діаметр зовнішньої фільтруючої речовини.

- діаметр зовнішньої фільтруючої речовини.

Текст

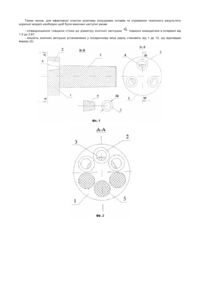

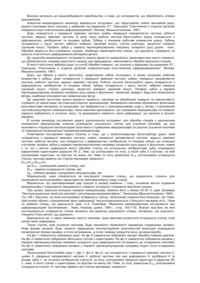

Корисна модель відноситься до металургії, а саме, до безперервного лиття металів та сплавів, і може бути використаний при литті порожнистих заготовок з кольорових сплавів. Відомий дорн для машини безперервного лиття порожнистих заготовок [1], який містить: посадочний бурт, на якому виконані отвори для проходження розплаву в порожнину між внутрішньою поверхнею кристалізатору та формоутворюючою поверхнею дорну. На робочій поверхні дорна виконана гвинтова нарізка у формі конічної спіралі, від чого покращується охолодження злитку і виключається захват дорну злитком при його усадці, що розподіляється вздовж завдяки виконанню гвинтової нарізки у вигляді конічної спіралі на робочій поверхні дорну. До недоліків цього дорна відноситься те, що використання даної конструкції обмежено наступними умовами: - при горизонтальному безперервному литті обмежений доступ до місця встановлення дорну; - вказана конструкція дорну не спроможна очищувати розплав, який проходить через отвори в порожнину між кристалізатором та формоутворюючою поверхнею дорну кристалізатору. Найбільш близьким за технічною суттю до корисної моделі є дорн для горизонтального безперервного лиття тонкостінних труб [2], який має посадочний бурт з отворами для подачі розплаву та формоутворюючу частину с глуходонною порожниною. Ця конструкція дорна також не може бути використана для виробництва порожнистих заготовок на машинах безперервного лиття з середніми та великими товщинами стінок. Технічним результатом даної корисної моделі є удосконалення конструкції дорну, що дозволятим е підвищити ступень очищення розплаву, що надходить через отвори дорну в порожнину кристалізатору. Покладена задача вирішується тим, що у торці посадочного місця дорну існує ряд круглих конічних отворів, в яких знаходяться заглушки з пористої фільтруючою речовини, радіус та кількість отворів для кожного розміру дорна визначають за виразами: 1,0 × (R 3 - r3 ) £ rФВ £ 2,67 × (R 3 - r3 ) n£ p × (R 3 + r3 ) (1) 1 5 × d3 Ф , (2) Де Rз, rз - радіуси зовнішньої та внутрішньої стінки заготовки з dф діаметр зовнішньої фільтруючої речовини. Корисна модель ілюструється кресленнями. На Фіг.1. показаний дорн, у торці посадочного бурту якого виконані круглі конічні отвори. На Фіг.2 показаний торець дорну з конічними отворами. Дорн містить посадочне місце 1 дорну з круглими конічними отворами 2, формоутворюючу поверхню дорну 3, упор 4 для конічної заглушки пористої фільтруючої речовини 5. Суть корисної моделі міститься в тому, що для виключення можливості попадання шлакового та неметалевого вкраплення в порожнину кристалізатору в посадочному місці 1 дорну містяться круглі конічні отвори 2 у яких знаходиться заглушка пористої фільтруючої речовини 5, причому радіус та кількість отворів визначають за виразами: 1,0 × (R 3 - r3 ) £ rФВ £ 2,67 × (R 3 - r3 ) n£ p × (R 3 + r3 ) 1 5 × d3 Ф , де Rз, rз - радіуси зовнішньої та внутрішньої стінки заготовки з dф - діаметр зовнішньої фільтруючої речовини. Конусність у конічному отворі дорівнює 1:15. Дорн працює наступним чином. В процесі підготовки до горизонтального безперервного лиття порожнистих заготовок з кольорових сплавів у конічні отвори 2 вставляють конічні заглушки 5 з фільтруючої речовини, які виконані у формі усіченого конусу. Після цього дорн за допомогою посадочного місця 1 закріпляють у графітової втулці кристалізатору (не показана). Розплав, що проходить скрізь заглушки з фільтруючої речовини очищується від часток неметалевих включень, що є актуальним під час періодичного доливання розплаву в металоприймач (не показаний) та перемішування шлаку по всьому об'єму. В таблиці наведені дані розрахунку зовнішнього діаметру конічних заглушок з фільтруючої речовини яку визначають по виразу. з dф , 2 × d3 Ф (R 3 - r3 ) де: h - співвідношення між товщиною стінки заготовки до більшого діаметру конічної заглушки з фільтруючої речовини. Таблиця 1. Визначення оптимальної кількості та зовнішнього діаметру фільтрів з пористої речовини (10 та 15 ррі) та оптимального співвідношення між товщиною стінки до діаметру фільтру для порожнистих заготовок наступних типорозмірів 80/50,140/100 та 260/200мм. h= Розмір порожнистої Співвідношення Діаметр фільтру, з dф Кількість фільтрів, шт заготовки, мм 80/50 80/50 80/50 80/50 80/50 140/100 140/100 140/100 140/100 140 100 260/200 260/200 260/200 260/200 260/200 товщини стінки заготовки до діаметру заглушки, h разів 0,9 1,0 1,11 1,33 1,83 0.75 1.05 2.0 2,5 3,0 1,0 1.5 2,33 2.67 3,00 мм 13.515.0 18.0 20.0 27.5 15 21.0 40.050,0 60,0 30 45 70 80 90 Пористість фільтруючої речовини 10 ррі Пористість фільтруючої речовини 15 ррі 5 4 3 2 1 5 4 3 2 1 7 5 3 1 1 10 9 7 6 5 16 12 6 5 4 15 10 6 4 2З таблиці випливає, що для кожного типорозмірів порожнистої заготовки існує оптимальна кількість конічних заглушок з пористої фільтруючої речовини, яка має різну кількість пор на квадратний дюйм (10 ррі та 15 ррі), наприклад: - для заготовки розміром 80/50(мм) оптимальною є кількість конічних заглушок 3шт. (при пористості фільтруючої речовини 10 ррі) і 7шт. (при пористості з фільтруючої речовини 15 ррі); - для заготовки розміром 140/100(мм) оптимальною є кількість конічних заглушок - 3шт. (при пористості фільтруючої речовини 10 ррі) і 6шт. (при пористості фільтруючої речовини 15 ррі); - для заготовки розміром 260/200(мм) оптимальною є кількість конічних заглушок - 3шт. (при пористості фільтруючої речовини 10 ррі) і 6шт. (при пористості фільтруючої речовини 15 ррі); Для кожного із типорозмірів порожнистої заготовки визначена нижня гранично припустима кількість конічних заглушок, наприклад: - для заготовки розміром 80/50(мм) ця кількість конічних заглушок становить 2шт. (при пористості фільтруючої речовини 10 ррі) і 6шт. (при пористості фільтруючої речовини 15 ррі); - для заготовки розміром 140/100(мм) нижня гранично припустима кількість фільтрів становить 2шт. (при пористості фільтруючої речовини 2 ррі) і 5шт. (при пористості фільтруючої речовини 15 ррі); - для заготовки розміром 260/200(мм) нижня гранично припустима кількість конічних заглушок становить 2шт. (при пористості фільтруючої речовини 1 ррі) і 4 шт. (при пористості фільтруючої речовини 15 ррі); Для кожного із типорозмірів порожнистої заготовки визначена верхня гранично припустима кількість конічних заглушок, наприклад: - для заготовки розміром 80/50(мм) ця кількість конічних заглушок становить 4шт. (при пористості фільтруючої речовини 10 ррі) і 9шт. (при пористості фільтруючої речовини 15 ррі); - для заготовки розміром 140/100(мм) верхня гранично припустима кількість конічних заглушок становить 4шт. (при пористості фільтруючої речовини 2 ррі) і 12шт. (при пористості фільтруючої речовини 15 ррі); - для заготовки розміром 260/200(мм) верхня гранично припустима кількість конічних заглушок становить 2 шт. (при пористості фільтруючої речовини 5 ррі) і 10 шт. (при пористості фільтруючої речовини 15 ррі); Для кожного із типорозмірів порожнистої заготовки визначена верхня не припустима кількість конічних заглушок у дорні, наприклад, для заготовки розміром 80/50(мм) запредельна кількість конічних заглушок становить 10шт. для заготовок розміром 140/100(мм) - та 260/200(мм) - 16шт. (при пористості фільтруючої речовини 15 ррі) було виявлено, що при збіль шенні кількості отворів у бурт дорну зменшуєть ся міцність утримування консольної частини дорну у внутрішньому отворі заготовки; Для кожного із типорозмірів порожнистої заготовки визначена нижня не припустима кількість конічних заглушок у дорні, наприклад, для заготовок розміром 80/50 та 140/100(мм) запредельна за мінімальну кількість конічних заглушок становить 2шт. для заготовок розміром-260/200(мм) - 1шт. (при пористості фільтруючої речовини 10 ррі) було виявлено, що при зменшенні кількості конічних заглушок та збільшення їх діаметрів також впливає на міцність утримання консольної частини дорну поз. 3 Фіг.2. З таблиці також випливає, що для кожного типорозміру заготовки існує своє співвідношення товщини стінки до більшого діаметру конічної заглушки, так наприклад, для заготовки розміром 80/50(мм) вказане співвідношення знаходиться в інтервалі від 1.0 до 1.33, для заготовки розміром 140/100(мм) співвідношення знаходиться в інтервалі від 1.05 до 2.5, а для заготовки розміром 260/200(мм) - від 1.5 до 2.67. dз Зменшення співвідношення менше ніж h=1.0 приводить до зменшення діаметру отворів ф , а це поступово приводить до запредельного збільшення кількості отворів для заглушок та зменшення міцності утримання консольної частини дорну. Збільшення співвідношення більш ніж 2.67 приводить до збільшення діаметру отворів для заглушок більше допустимого та зменшення при цьому міцності утримання консольної частини дорну. Таким чином, для ефективної очистки розплаву кольорових сплавів та отримання технічного результату корисної моделі необхідно щоб були виконані наступні умови dз - співвідношення товщини стінки до діаметру конічної заглушки ф повинно знаходитися в інтервалі від 1.0 до 2.67, - кількість конічних заглушок установлених у посадочному місці дорну становить від 1 до 12, що відповідає виразу (2).

ДивитисяДодаткова інформація

Назва патенту англійськоюMandrel

Автори англійськоюKhoroshylov Oleh Mykolaiovych

Назва патенту російськоюДорн

Автори російськоюХорошилов Олег Николаевич

МПК / Мітки

МПК: B22D 11/04

Мітки: дорн

Код посилання

<a href="https://ua.patents.su/3-22069-dorn.html" target="_blank" rel="follow" title="База патентів України">Дорн</a>