Штамп для гарячої штамповки порошкових заготовок

Номер патенту: 29502

Опубліковано: 15.11.2000

Автори: Баглюк Генадій Анатолійович, Мажарова Галина Юхимівна, Капля Сергій Миколайович, Позняк Леонід Олександрович

Текст

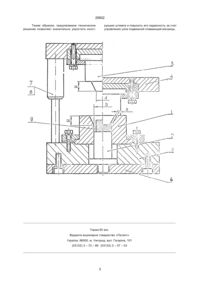

Штамп для горячей штамповки порошковых заготовок, содержащий матрицу с коническим заходным участком, пуансоном, выполненный с коническим участком и установленный с возможностью захода его конического участка в матрицу с образованием компенсационной щели, и контрпуансон, отличающийся тем, что пуансон выполнен с возможностью захода его нижнего торца до плоскости перехода цилиндрического участка матрицы в конический, а угол наклона образующей конусного участка пуансона к оси штампа составляет 8–89о. (19) (21) 96124514 (22) 03.12.1996 (24) 15.11.2000 (46) 15.11.2000, Бюл. № 6, 2000 р. (72) Баглюк Генадiй Анатолiйович, Позняк Леонiд Олександрович, Мажарова Галина Юхимiвна, Капля Сергiй Миколайович (73) Iнститут проблем матерiалознавства iм. Францевича Нацiональної академiї наук України (56) 1. Автоpское свидетельство СССР №969460, Б.И., 1982,№40. 2. Автоpское свидетельство СССР №490569, Б.И., 1975, №41. 3. Автоpское свидетельство СССР №1194577, Б.И., 1985,№44. 4. Павлов В.А. и др. Исследования в области горячего прессования в порошковой металлургии. – Новочеркасск, 1984. – С. 65. 5. Автоpское свидетельство СССР №1498588, Б.И., 1989, №29 (прототип). 29502 Штамп состоит из матрицы 1 с коническим заходным участком, контрпуансона 2, верхнего пуансона 3, выполненного в виде усеченного конуса с возможностью его охватывания конусным участком матрицы, верхний 4 и двух нижних 5 и 6 плит, направляющей колонки и втулки 7, 8. Высота конического участка пуансона 3, заходящего в полость матрицы в нижнем положении ползуна пресса, выбирается из условия, что меньшее основание конического участка пуансона находится в плоскости перехода цилиндрического участка полости матрицы в конический, т.е. равна расстоянию между указанной плоскостью и зеркалом (верхней плоскостью) матрицы. Диаметр пуансона в плоскости перехода выполнен меньше диаметра поперечного сечения матрицы на величину удвоенной ширины компенсационной щели S, причем угол наклона образующей конусного участка пуансона к оси штампа составляет 8о < a < 89о. Работает штамп следующим образом. Нагретую пористую заготовку 9 помещают в полость матрицы 1 на торец контрпуансона 2, после чего осуществляют ее деформирование пуансона 3. На начальном этапе штамповки заготовка с пористостью 20–30% подвергается осадке без существенного изменения поперечных размеров. При этом пористость заготовки снижается до 6– 10%. На последующем этапе продолжается доуплотнение заготовки и начинается интенсивное течение материала заготовки в сторону, металл достигает боковых стенок матрицы и упирается в них. Происходит заполнение угловых участков штампа, причем средняя по объему пористость на этом этапе обычно не превышает 1–2%. При дальнейшем движении пуансона 3 вниз заготовка окончательно доуплотняется (q < 1 %), а избыток материала поковки вытесняется в сужающуюся компенсационную щель, образованную боковыми поверхностями конических участков матрицы и пуансона. Сужение компенсационной щели при ходе ползуна пресса вниз вызывает резкое увеличение сопротивления выдавливанию материала заготовки в облой с ростом плотности заготовки, и, соответственно, с увеличением давления деформации. Ширина компенсационной щели S в сомкнутом состоянии штампа составляет 0,5–2,0 мм и выбирается в каждом конкретном случае экспериментально, (в зависимости от массы и формы заготовки), причем с ростом массы поковки значение S, как правило, увеличивается. Значение верхнего предела угла (< 89о) ограничивается тем, что при a< 89о (в частности, при a - 90о), форма верхнего пуансона вырождается из конической в плоскую, что не соответствует доотличительным признакам изобретения. При такой форме пуансона облой при штамповке вытесняется на верхнюю плоскость матрицы, а вертикальная составляющая сил трения, препятствующая при конусном пуансоне выдавливанию металла в облой, исчезает. Таким образом, при выполнении угла a 3%), и, как следствие пониженным уровнем эксплуатационных свойств. Это обусловлено тем, что в случае колебания массы заготовки, а значит – и массы выдавливаемого в коменсационную щель металла, нижний край выдавленного заусенца, вследствие различной величины раскрытия подвижной матрицы, будет расположен на различной высоте по отношению к нижнему торцу поковки, что снижает их качество. В основу изобретения штамп для горячей штамповки порошковых заготовок поставлено задачу путем выполнения пуансона с возможностью захода его нижнего торца до плоскости перехода цилиндрического участка матрицы в конический, а угол наклона образующей конусного участка пуансона к оси штампа должен составлять 8–89о, обеспечить упрощение конструкции, повышение надежности работы штампа и качества поковок. Штамп для горячей штамповки порошковых заготовок, содержащий матрицу с коническим заходным участком, пуансон, выполненный с коническим участком и установленный с возможностью захода его конического участка в матрицу с образованием компенсационной щели, и контрпуансон, согласно изобретению, пуансон выполнен с возможностью захода его нижнего торца до плоскости перехода цилиндрического участка матрицы в конический, а угол наклепа образующей конусного участка пуансона к оси штампа составляет 8–89о. Преимущества заявляемой конструкции штампа перед известными техническими решениями заключаются в следующем. Вследствие выполнения пуансона с возможностью захода его нижнего торца в нижнем положении ползуна пресса до плоскости перехода цилиндрического участка матрицы в конический, обеспечивается стабильность размеров поковки и расположения облоя (заусенца) на поковке (по ее высоте), т.к. облой гарантированно образуется на верхней плоскости поковки, а не на боковой поверхности, как в конструкции-прототипе (с плавающей матрицей). Кроме того, верхнее расположение заусенца позволяет упростить технологию его обрезки (простым снятием фаски), тогда как при использовании штампа-прототипа в ряде случаев необходимо протачивать всю боковую поверхность заготовки (при большей массе облоя). Таким образом, заявляемое техническое решение позволяет повысить качество поковок, и надежность работы штампа. Повышение надежности работы штампа достигается также и за счет выбора оптимального угла наклона образующей конусного участка пуансона к оси штампа (8о < a < 89о). Так, при штамповке относительно низких заготовок с D/h < 4 не имеющих осевого отверстия в случае угла наклона конуса пуансона менее 8о при значительном избытке массы заготовки (более 5%) наблюдается "залипание" отштампованной заготовки на верхнем пуансоне. Такое явление обнаружено, в частности при горячей штамповке дисков Æ 50 мм с высотой h – 8 мм; (a – 7о) из заготовок на основе псевдосплавов Fe – 1 % C – 30% Cu. Возможность "залипания" поковки на верхнем пуансоне снижает надежность штампа при его использовании в автоматизированной линии. Сущность изобретения поясняется чертежом, на котором схематически представлена заявляемая конструкция штампа. 2 29502 Таким образом, предлагаемое техническое решение позволяет значительно упростить конст рукцию штампа и повысить его надежность за счет управления узла подвижной плавающей матрицы. Тираж 50 екз. Відкрите акціонерне товариство «Патент» Україна, 88000, м. Ужгород, вул. Гагаріна, 101 (03122) 3 – 72 – 89 (03122) 2 – 57 – 03 3

ДивитисяДодаткова інформація

Назва патенту англійськоюDie for hot forging of articles made of powder billets

Автори англійськоюBahliuk Henadii Anatoliiovych, Pozniak Leonid Oleksandrovych, Mazharova Halyna Yukhymivna, Kaplia Serhii Mykolaiovych

Назва патенту російськоюШтамп для горячей штамповки порошковых заготовок

Автори російськоюБаглюк Геннадий Анатольевич, Позняк Леонид Александрович, Мажарова Галина Ефимовна, Капля Сергей Николаевич

МПК / Мітки

МПК: B22F 3/02

Мітки: штамповки, гарячої, заготовок, штамп, порошкових

Код посилання

<a href="https://ua.patents.su/3-29502-shtamp-dlya-garyacho-shtampovki-poroshkovikh-zagotovok.html" target="_blank" rel="follow" title="База патентів України">Штамп для гарячої штамповки порошкових заготовок</a>

Попередній патент: Спосіб одержання гербіцидної суспензії масло-в-воді

Наступний патент: Пристрій для контролю залишкової магнітної індукції постійних магнітів

Випадковий патент: Спосіб перетворення часового зсуву між двома сигналами та пристрій для його реалізації