Спосіб виплавки синтетичного чавуну в зашлакованих індукційних печах

Номер патенту: 33125

Опубліковано: 10.06.2008

Формула / Реферат

Спосіб виплавки синтетичного чавуну в зашлакованих індукційних печах, що включає завантаження та плавку шихтових матеріалів, перегрів та витримку розплаву, який відрізняється тим, що плавку в зашлакованих печах ведуть з рідким залишком не більше 0,3 маси розплаву заповненої печі при максимальній потужності, прикладеній до індуктора, причому піч наплавляють металом безпосередньо після зливу розплаву попередньої плавки; причому завантаженням перших доз шихти і в процесі довантаження решти шихти, добиранням маси її доз, відносно розплаву, mg £ 0,06, знижують температуру розплаву до значень на 40-60 °С вище температури солідуса і витримують її на цьому рівні в процесі наплавлення печі металом.

Текст

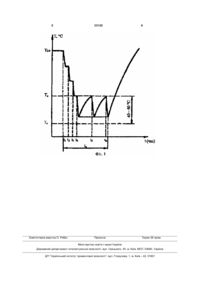

Спосіб виплавки синтетичного чавуну в зашлакованих індукційних печах, що включає завантаження та плавку шихтових матеріалів, перегрів та витримку розплаву, який відрізняється тим, що плавку в зашлакованих печах ведуть з рідким за 3 33125 4 Із приведених в таблиці 1 даних видно, що ренаплавляють металом безпосередньо після зливу жими плавок №3 і №4 забезпечують мінімальні розплаву попередньої плавки; при цьому загрузпитомі енерговитрати (555 і 525кВт.г/т) і максимакою перших доз шихти і в процесі догрузки решти льну продуктивність (2,2 і 2,3т/г) печі. шихти, добиранням маси її доз, відносно розплаву, При зниженні потужності з 1260 до 1065кВт (з mg£0,06, знижуютъ температуру розплаву до зна2-ї на 4-у ступінь трансформатора) і підвищеній чень, на 40-60°С, вище температури солідус і витемпературі наплавлення металу Тн=1400°С питотримують її на цьому рівні в процесі наплавлення мі енерговитрати збільшуються до 670кВт.г/т, а печі металом. продуктивність печі знижується до 1,59т/г (пл. 1). Порівняння запропонованого способу з найРідкий залишок також негативно впливає на більш близьким по технічній суттєвості способом енергозберігаючий режим плавки. Так при збільвиплавки синтетичного чавуну показує, що заявшенні рідкого залишку до 3,1, при максимальній лене технічне рішення відрізняється суттєвими потужності печі 1260кВт і витримці металу на підознаками від ознак прототипу. вищеній температурі Тн=1400°С енерговитрати Це дозволяє встановити відповідність заявлезбільшуються до 663кВт.г/т, а продуктивність її ного технічного рішення критерію новизни. знижується до 1,9т/г (пл.2) в порівнянні з оптимаНа кресленні, Фіг. 1, зображена діаграма темльними значеннями параметрів, отриманих в випературного режиму в ході виплавки синтетичного щезгаданій серії плавок. Енерговитрати зростають чавуну в зашлакованій індукційній печі. Температакож при збільшенні маси рідкого залишку більше тура розплаву перед наплавленням печі металом 0,3 маси розплаву повністю заповненої зашлакодорівнює температурі рідкого залишку Трз, маса ваної печі, навіть при запропонованому низькотеякого складає не більше 0,3 маси розплаву повнісмпературному режиму наплавлення тю наповненої зашлакованої печі. Плавку ведуть Тн при максимальній потужності Рмакс. Піч наплавля- = Тс+40¸60°С, (пл.5), до 580кВт.г/т, а продуктивність знижується до 2,0т/г в порівнянні з отримають металом при температурі на 40-60°С вище ними оптимальними значеннями параметрів (пл.3 і температури солідус Тс. 4). Для цього одразу після зливу металу з печі, Використання наведеного способу виплавки загрузкою перших доз шихти і в процесі догрузки синтетичного чавуну в зашлакованих індукційних решти шихти, добиранням маси її доз, відносно печах забезпечує зниження енерговитрат на маси розплаву, mg£0,06, постійно відслідковують, 25¸30%, та збільшення продуктивності процесу щоб температура розплаву не знижувалась нижче встановленого рівня, який на 40-60°С вищий темплавки в 1,25¸1,35 рази, за рахунок наплавлення ператури солідус, тим самим виключаючи затверпечі в незашлакованій ділянці її тигля, тобто при діння металу. максимальному к.к.д. та максимальній потужності, Для експериментального підтвердження заа також за рахунок максимального використання пропонованого способу виплавки синтетичного теплоти, накопиченої шлаком, в порівнянні із спочавуну по прототипу було проведено серію плавок собом виплавки синтеничного чавуну по а. с. в зашлакованій індукційній печі ІЧТ-10. Результати СРСР №543680, кл. С21С1/08, 1977p., взятому за експериментів зведені в таблицю 1. прототип. Таблиця 1 Результати серії експериментальних плавок, проведених в зашлакованих індукційних печах ІЧТ-10 Уведена в Температура на№ плав- індуктор по- Маса рідкого плавлення метаки залишку m0, т тужність лом Т н, P1, кВт C° 1 1065 3,1 1400 2 1260 3,1 1400 3 1260 1,5 Тс + (40±60,0) 4 1260 1,0 Тс + (40±60,0) 5 1260 3,1 Тс + (40±60,0) 6 1065 4,0 1250 Температура перегріву Металу Тперегр, C° 1400 1440 1400 1400 1400 1420 Продуктивність печі, П, т/г Питомі енерговитрати w, кВт.г/т 1,59 1,9 2,2 2,3 2,0 1,4 670 663 555 525 580 710 5 Комп’ютерна верстка О. Рябко 33125 6 Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for smelting of synthetic cast-iron in slagged induction furnaces

Автори англійськоюZhukov Leonid Fedorovych, Smyrnov Mykhailo Ivanovych

Назва патенту російськоюСпособ выплавки синтетического чугуна в зашлакованных индукционных печах

Автори російськоюЖуков Леонид Федорович, Смирнов Михаил Иванович

МПК / Мітки

МПК: C21C 1/08

Мітки: зашлакованих, спосіб, індукційних, виплавки, чавуну, печах, синтетичного

Код посилання

<a href="https://ua.patents.su/3-33125-sposib-viplavki-sintetichnogo-chavunu-v-zashlakovanikh-indukcijjnikh-pechakh.html" target="_blank" rel="follow" title="База патентів України">Спосіб виплавки синтетичного чавуну в зашлакованих індукційних печах</a>

Попередній патент: Пристрій для автоматичного керування процесом відцентрового лиття труб

Наступний патент: Спосіб отримання модифікованого епоксикомпозитного покриття

Випадковий патент: Вібраційний медичний млин