Спосіб охолодження порошків

Номер патенту: 3965

Опубліковано: 27.12.1994

Автори: Медведєв Едуард Георгійович, Романов Володимир Анатольйович, Тишкевич Микола Іванович, Палієнко Володимир Васильович, Пересадько Любов Іванівна, Славутський Марко Наумович, Ваас Еберард Рєнальдовіч

Формула / Реферат

Способ охлаждения порошков при распылительной сушке путем тангенциального подвода газовых потоков в противоположных направлениях в смежных по высоте сечениях, перпендикулярных направлению распыла продукта, отличающийся тем, что соотношение тангенциальных скоростей верхнего и нижнего потоков принимают равным 1,5-1,8:1.

Текст

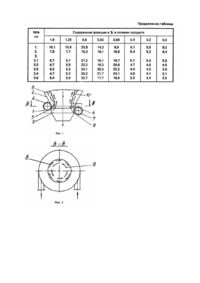

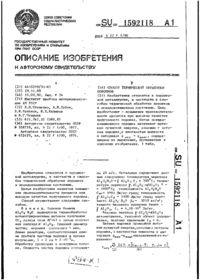

Изобретение относится к химической промышленности, в частности, к получению синтетических моющих средств (CMC). Известен способ распылительной сушки растворов и суспензий, при котором газовую фаз у подают тангенциально в сечениях, перпендикулярных к потоку распыляемого продукта. При этом подачу газа в смежных по высоте сечениях осуществляют в противоположных направлениях [1]. Такой способ подачи газовой фазы является наиболее близким к предлагаемому по технической сущности и выбран в качестве прототипа. Использование данного способа не обеспечивает равномерность распределения газовой Среды по сечению аппарата в зоне ввода вторичного теплоносителя, что приводит к снижению качества термообработки продукта, и, как следствие, к широкому фракционному составу получаемого порошка. Кроме того, интенсификация процесса теплообмена происходит, в основном, в местах перехода от одного сечения к другому и ограничена диаметральным сечением аппарата. Задачей изобретения "Усовершенствование охлаждения" является путем изменения соотношения тангенциальных скоростей потоков, позволяющей интенсифицировать процесс теплообмена, а также ограничить фракционный состав готового продукта. Поставленная задача решается тем, что в способе охлаждения порошка при тангенциальном подводе газовых потоков в противоположных направлениях в смежных по высоте сечениях аппарата, перпендикулярных направлению распыливаемого продукта согласно изобретению, соотношение тангенциальных скоростей верхнего и нижнего потоков составляет 1,5-1,8:1. Вследствие различного влияния центробежных сил, верхний поток располагается по периферии сечений аппарата, оттесняя нижний поток к центральной части, что приводит к равномерному распределению потоков по диаметральным сечениям аппарата, тем самым интенсифицируя процесс охлаждения порошка, при этом стабилизируется выгр узка материала и аэродинамический режим в аппарате, что ведет к сужению фракционного состава готового продукта за счет разрушения крупных агломератов с отдувом мелкой фракции. Узел охлаждения порошка, реализующий указанный способ, приведен на фиг. 1, разрез по А-А фиг. 1 показан на фиг. 2. Узел охлаждения порошка состоит из цилиндрического корпуса 1, установленного в нижней части конуса 2 сушильной башни, разделенного плоской горизонтальной перегородкой 3 на две камеры 4 и 5 с индивидуальными подводами воздуха 6 и 7. Подводы 6 и 7 установлены тангенциально к корпусу 1 и обеспечивают закрутку потоков в противоположных направлениях. Узел охлаждения порошка работает следующим образом. Охлаждающий реагент подается через подводы 6 и 7 в камеры 4 и 5 устройства, заполняет их и, вращаясь в противоположных направлениях, равномерно входит во вн утреннюю полость узла охлаждения. Вследствие различного влияния центробежных сил, вызванного тем, что тангенциальная скорость верхнего потока в камере 4 в 1,5-1,8 раза больше тангенциальной скорости нижнего потока 9. в камере 5. верхний поток 8 располагается по периферии сечений аппарата, перпендикулярных ходу распыливаемого продукта, смещая нижний поток 9 к центральной части сечений. Это позволяет, в отличие от прототипа, где потоки смещены к периферии аппарата, обеспечить равномерное распределение охлаждающего агента по плоскости сечений. При этом противоположно направленные потоки 8 и 9 контактируют между собой по поверхности 10, площадь которой определяется, в основном, закруткой потоков и будет тем больше, чем больше тангенциальные скорости потоков. Вследствие этого, поверхность контакта в данном случае значительно превышает поверхность контакта противоположно направленных потоков в прототипе, где потоки соприкасаются только в диаметральных сечениях аппарата. На поверхности контакта 10 потоки 8 и 9 сталкиваются, образуя вихри. Турбулизация потоков 8 и 9 увеличивается, что приводит к увеличению коэффициентов тепломассоотдачи. Гранулы, получаемые в процессе распылительной сушки, опускаются в сторону выгрузки и подхватываются вихревыми потоками 8, 9 охлаждающего агента. Более равномерное распределение потоков по сечению аппарата, а следовательно увеличение поверхности контакта потоков с гранулами порошка, большая поверхность соприкосновения противоположно направленных потоков между собой, обеспечивают более интенсивный режим охлаждения гранул по сравнению с прототипом. При этом равномерно распределенный газовый поток одинаково охлаждает влажные горячие гранулы, препятствуя их слипанию и способствует разрушению крупных агломератов с отдувом пылевидной фракции. Это ведет к сужению фракционного состава готового продукта, стабилизации выгрузки гранул из конуса 2 башни, а также сокращение количества брака и простоев оборудования, уменьшению трудоемкости обслуживания и улучшению условий работы. Достижение поставленной задачи подтверждается примерами конкретного выполнения. Готовили композицию моющего средства "Лотос" (ГОСТ 25644-83), затем насосом высокого давления, подавали в сушильную башню, где происходило высушивание порошка в потоке теплоносителя с последующим охлаждением холодным воздухом. Первый опыт провели по технологическому регламенту № 71-01-78, где охлаждение порошка после башни осуществляли в аэрлифте. Второй опыт (по прототипу) проводили следующим образом: в конус башни тангенциально вводили потоки воздуха (20°С, 5000 нм 3/час) в двух сечениях, перпендикулярных к потоку распыляемого продукта. При этом подачу воздуха в смежных по высоте сечениях осуществляли в противоположных направлениях с тангенциальными скоростями равными 1,8 м/с. В последующи х опытах холодный воздух вводили таким же образом и с теми же параметрами, как и во втором опыте, но соотношение тангенциальных скоростей верхнего и нижнего потоков изменяли в диапазоне от 1,4:1 до 1,9:1. Фиксировали следующие параметры: - температура порошка после охлаждения; - гранулометрический состав по ГОСТ 225672-78; - тангенциальные скорости верхнего и нижнего потоков; - количество охлаждающего агента. Полученные результаты испытаний представлены в таблице. Из таблицы следует, что в случае с аналогом (по технологическому регламенту № 71-01-78) происходит интенсивное охлаждение порошка в аэрлифте до 30 °С. Однако затраты охлаждающего агента при этом велики. Кроме того, вследствие высоких скоростей и большой высоты аэрлифта (30 м) происходит разрушение гранул. В опыте 2, где способ подвода газовой среды в башню (в данном случае охлаждающего агента) осуществляется так же, как в прототипе, вследствие неравномерного распределения охлаждающего агента по сечению башни и небольшой поверхности контакта между противоположно направленными потоками, процесс охлаждения гранул происходит неравномерно. Это приводит к менее интенсивному охлаждению порошка (температура - 38 °С) и низкому содержанию целевой фракции (фракция 0,2-2,5-87,7 %) за счет увеличения содержания агломератов в готовом продукте. В предлагаемом способе подвода охлаждающего агента (опыты 3.1-3.5) происходит интенсивное охлаждение порошка до 30 °С (опыты 3.2-3.4). Это объясняется, как отмечалось выше тем, что при соотношении тангенциальных скоростей верхнего и нижнего потоков как 1,5-1,8:1 происходит равномерное распределение охлаждающего агента по диаметральному сечению аппарата, увеличивается поверхность контакта противоположно направленных потоков, что ведет к интенсификации процесса охлаждения, а следовательно и к снижению температуры порошка после башни. Кроме того, как видно из таблицы, в этом случае выход фракции готового продукта 0,56-0,8 мм повышается по сравнению с прототипом на 19-35% и составляет 63,7-72%. При уменьшении соотношения скоростей (1,4:1 - опыт 3.1) различие во влиянии центробежных сил становится небольшим, потоки смещаются к периферии, ухудшаются равномерность распределения потоков и поверхность контакта между ними, а следовательно снижается интенсивность охлаждения (температура -33 °С). При увеличении соотношения (опыт 3.5 - соотношение 1,9:1), вследствие возрастания скорости, растет вынос гранул из башни с охлаждающим агентом, что уменьшает выход фракции 0,56-0,8 мм (60%).

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for powder cooling

Автори англійськоюMedvediev Eduard Heorhiiovych, Romanov Volodymyr Anatoliovych, Slavutskyi Marko Naumovych, Palienko Volodymyr Vasyliovych, Tyshkevych Mykola Ivanovych, Peresadko Liubov Ivanivna

Назва патенту російськоюСпособ охлаждения порошков

Автори російськоюМедведев Эдуард Георгиевич, Романов Владимир Анатольевич, Славутский Марк Наумович, Палиенко Владимир Васильевич, Тишкевич Николай Иванович, Пересадько Любовь Ивановна

МПК / Мітки

МПК: F26B 3/12

Мітки: порошків, охолодження, спосіб

Код посилання

<a href="https://ua.patents.su/3-3965-sposib-okholodzhennya-poroshkiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб охолодження порошків</a>

Попередній патент: Спосіб одержання струмопровідного наповнювача

Наступний патент: Спосіб обробки шлакових ковшів

Випадковий патент: Затиск натяжний "нсо-dпрп"