Спосіб з’єднання деталей стрілки

Формула / Реферат

1. Способ соединения деталей стрелки, выполненных из литой аустенитной высокомарганцовистой стали, преимущественно крестовины и связанных с ней рельсов из марганцовистой стали с примыкающими к ним рельсами из углеродистой стали посредством промежуточных деталей из низкоуглеродистой аустенитной стали, состоящий в сварке промежуточных деталей с примыкающими рельсами, обрезке указанных деталей до длины менее 25 мм каждой и последующей сварке промежуточных деталей с крестовиной и связанными с ней рельсами, отличающийся тем, что используют промежуточную деталь из стабилизированной Mb и/или ТІ малоуглеродистой аустенитной стали, в частности хромоникелевой стали, и после указанной первой сварки осуществляюттермообработ-ку, в частности диффузионный отжиг, при температуре от 350°С до 1000°С.

2. Способ по п. 1, отличающийся тем, что термообработку проводят за время от 2 до 5 часов, после чего охлаждают на спокойном воздухе.

3. Способ по п.п. 1 или 2, отличающийся тем, что термообработку ведут в течение 3 часов при температуре 850°С.

4. Способ по п.п. 1, 2 или 3, отличающийся тем, что после указанной второй сварки ведут охлаждение на спокойном воздухе.

5. Способ по п.п. 1-4, отличающийся тем, что в качестве материала для промежуточной детали используют сталь квалитета X10CrNiTi 18 9, X10CrNiNb 18 9, X10CrNiTi 18 10 или X5CrNiNb 18 10.

6. Способ по п.п. 1-5, отличающийся тем, что используют сталь для промежуточной детали с содержанием ниобия по меньшей мере равным 10-кратному содержанию углерода и содержанием титана по меньшей мере равным 5-кратному содержанию углерода.

7. Способ по п.п. 1-6, отличающийся тем, что сталь промежуточной детали характеризуется следующим составом:

С

0,06 макс.

Сr

17,5

Ni

9,5

Тi

>5хС

или Nb

>10хС,

остальное железо и обычные примеси железа.

Текст

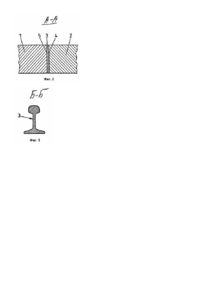

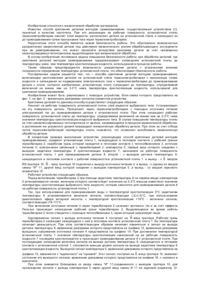

Изобретение относится к способу соединения деталей стрелок, состоящих из литой аустенитной высокомарганцовистой стали, таких, например, как крестовина и связанные с ней рельсы из марганцовистой стали с примыкающим к ним рельсом из углеродистой стали с применением промежуточной детали из низкоуглеродистой аустенитной стали. Целью изобретения является достижение длительной прочности и более равномерного распределения структуры во всей зоне сварки. В частности, исключение термообработки после второй сварки со сталью нормального рельса должно при этом улучшить воспроизводимость прочностных свойств сварного соединения, причем одновременно должны достигаться лучшие величины прогиба и лучшие величины длительной прочности. Изобретение поясняется с помощью схематически изображенного на чертежах примера осуществления. На этих чертежах показаны: на фиг. 1 - крестовина пересечения с присоединенными нормальными рельсами из углеродистой стали кпалитета UIC 860; на фиг. 2 - в увеличенном масштабе сечение по А-А на фиг. 1; на фиг. 3 - сечение по Б-Б на фиг. 1. Крестовина 1 состоит из литой аустенитной высокомарганцовистой стали. К этой крестовине приварены нормальные рельсы 2 с промежуточным включением промежуточных деталей 3 за счет стыковой сварки оплавлением. Промежуточные детали длиной около 500 мм зажимали в сварочной машине для стыковое; сварки оплавлением. Промежуточные детали имеют изображенный на фиг. 3 профиль нормального рельса. Эти промежуточные детали длиной 500 мм сначала сваривают с нормальным рельсом 2 за счет стыковой сварки оплавлением, причем возникает сварной шов 4, изображенный на фиг. 2. Зону этого сварного шва 4 затем подвергают описанной выше термообработке для того, чтобы устранить образование мартенсита. После этого промежуточныедетали обрезают таким образом, что их длина, измеренная от сварного шва 4, составляет около 15 мм, после чего осуществляют вторую сварку равным образом за счет стыковой сварки оплавлением с крестовиной 1. При сварке в свою очередь оплавляются от 5 до 10 мм длины промежуточной детали, так что оставшаяся промежуточная деталь имеет минимальную длину 5 мм между сварным швом 4 и сварным швом 5, причем марганцовистая крестовина 1 через сварной шов 5. соединена с промежуточной деталью. Способ, согласно изобретению, состоит в основном в том, что используют промежуточную деталь из стабилизированной Nb и/или Тi малоуглеродистой аустенитной стали, в частности хромоникелевой стали, и что вслед за первым сварным соединением осуществляют термообработку, в частности диффузионный отжиг, при температуре между 350°С и 1000°С. За счет того, что используют промежуточную деталь из стабилизированной ниобием и/или титаном малоуглеродистой аустенитной стали, в частности хромоникелевой стали, снижается доля свободного углерода и ограничивается диффузия углерода, отрицательно воздействующая на механические характеристики сварного соединения. За счет того, что теперь вслед за этой первой стыковой сваркой оплавлением между углеродистой сталью рельса и промежуточной деталью осуществляют целенаправленную термообработку, достигается сглаживание различной в концентрации полностью различных сплавов промежуточной детали и стали рельса за счет диффузии, причем одновременно не только достигается выравнивание концентраций в зоне сварки, но также вновь устраняется образованный при определенных обстоятельствах мартенсит. После обрезки промежуточной детали до необходимой минимальной длины для второго сварочного процесса соединение с деталью, состоящей из литой аустенитной высокомарганцовистой стали, соответственно рельсом из марганцовистой стали, вновь может происходить с помощью стыковой сварки оплавлением, причем здесь далее не требуется выдерживать никаких особых условий в отношении охлаждения. Второе сварное соединение может охлаждаться в спокойном воздухе, как это соответствует одной предпочтительной форме осуществления, без того, чтобы это приводило к новым, .нежелательным явлениям увеличения твердости в зоне первого сварного соединения. В целом за счет такого рода осуществления способа для всего сварного соединения получаются величины прогиба, которые до двух раз превышают величины прогиба, достижимые с помощью известных способов, причем одновременно без дополнительных мероприятий могли бы достигаться величины длительной прочности до 250 Н/мм 2. Термообработку предпочтительным образом осуществляют в течение промежутка времени от 2 до 5 часов, благодаря чему обеспечивается то, что вновь надежно может устраняться опасность образования мартенсита. Образование мартенсита даже при целенаправленном ведении способа во время первой сварки и, в частности, при замедленном охлаждении после первой сварки не может быть надежно исключено, причем за счет целенаправленной термообработки помимо устранения образованного при определенных обстоятельствах мартенсита в самой значительной степени выравнивается профиль концентрации химических элементов в зоне сварки, за счет чего получаются более высокие величины прочности и величины прогиба. Особенно предпочтительным образом способ термообработки осуществляют таким образом, что термообработку проводят за время от 2 до 5 часов, после чего производят охлаждение в спокойном воздухе. На основании достижимой за счет термообработки гомогенизации распределения концентрации в зоне сварки после первой стыковой сварки оплавлением и на основании того обстоятельства, что образованный при определенных обстоятельствах мартенсит надежно устранен, далее можно действовать, как это соответствует одному предпочтительному дальнейшему осуществлению способа согласно изобретению, таким образом, что вслед за вторым процессом сварки производят охлаждение в спокойном воздухе. В качестве материала для промежуточной детали предпочтительно могут применяться стали квалитета Х10СrNіТi 18 9, Х10СrМіТі 18 10, X10CrNiNb 18 9 или X5CrNiNb 18 10. Такого рода стабилизированные ниобием, соответственно титаном, стали имеют максимальное содержание углерода 0,06 весовых %, причем титан, соответственно ниобий, для стабилизации используют в количестве, которое в случае титана соответствует по меньшей мере 5-кратному содержанию углерода и в случае ниобия - по меньшей мере 10-кратному содержанию углерода. В качестве особенно предпочтительной при этом проявила себя промежуточная деталь, имеющая следующий ориентировочный анализ: С 0,06 макс. Сr 17,5 Ni 9,5 Тi >5хС или Nb >10хС остальное железо и обычные примеси железа. При использовании предложенного, согласно изобретению, материала для промежуточной детали и соблюдении требуемых условий в отношении термообработки может быть полностью исключено образование трещин в зоне сварного соединения при стыковой сварке оплавлением, причем повышается надежность в отношении излома и достигаются более высокие величины длительной прочности, а также лучшие величины прогиба. Такого рода сварные ,соединения отвечают тем самым также высоким требованиям и нагрузкам высокоскоростного железнодорожного сообщения. С помощью предложенной, согласно изобретению, промежуточной детали были сварены крестовины стрелок из аустенитной высокомарганцовистой стали ориентировочного анализа: С - от 0,95 до 1,30, марганец - от 11,5 до 14 - в литом, прокатанном или кованном состоянии, а также прокатанные рельсы из аустенитной высокомарганцовистой стали аналогичного ориентировочного анализа с аустенитными промежуточными деталями из стали состава: X10CrNiNb 18 9, а также X10CrNiTi 18 9, равным образом влитом, преимущественно кованном или прокатанном состоянии, причем в случае стали рельсов использовались квалитеты нормальных рельсов в соответствии с UIC, соотве тственно рельсы с закаленной головкой При этом первую сварку между углеродистой сталью рельса и промежуточной деталью осуществляли с промежуточной деталью длиной около 500 мм, после чего после первой стыковой сварки оплавлением промежуточную деталь, уже соединенную с нормальным рельсом, обрезали до длины от 8 до 20 мм для того, чтобы обеспечить то, что после второй сварки промежуточной детали с литой деталью из аустенитной высокомарганцовистой стали, соответственно рельсом из марганцовистой стали, останется эффективная длина промежуточной детали около 5 мм. Являясь обусловленным стабилизацией аустенита за счет ниобия и/или титана, во время первого сварочного процесса, осуществляемого при существенно более высоких температурах по сравнению с последующей термообработкой, диффузия углерода является эффективно ограниченной. Сравнение сварных соединений, таких, какие являются достижимыми в соответствии с патентом Австрии № 350881 и ведением способа согласно изобретению, показало, что явилось достижимым существенное повышение величины прогиба за счет применения способа согласно изобретению с имевшихся максимально до сих пор 18 до 35 мм. Величины длительной прочности удалось повысить с 200 Н/мм 2 до 250 Н/мм 2. Одновременно удалось работать с меньшим вводом тепла, благодаря чему явилось возможным существенно уменьшить образование трещин. Обычный до сих пор подогрев места сварки в сварочной машине за счет импульсов тока при использовании способа согласно изобретению с применением стабилизированной ниобием, соответственно титаном, промежуточной детали удалось исключить, благодаря чему получается также повышенная экономичность. После второго сварного соединения на основании предусмотренной термообработки явилось возможным осуществить существенно более быстрое охлаждение зоны сварки, причем, в частности, смог быть исключен обычный до сих пор цикл подогрева. В целом за счет ведения способа согласно изобретению получаются более короткие времена сварки и более длительный срок службы сварного соединения.

ДивитисяДодаткова інформація

МПК / Мітки

МПК: E01B 11/00

Мітки: спосіб, стрілки, з'єднання, деталей

Код посилання

<a href="https://ua.patents.su/3-5128-sposib-zehdnannya-detalejj-strilki.html" target="_blank" rel="follow" title="База патентів України">Спосіб з’єднання деталей стрілки</a>

Попередній патент: Асфальтоукладач

Наступний патент: Штифт-імплантат для кріплення зубних протезів

Випадковий патент: Спосіб виробництва комбінованих кремово-збивних цукерок