Спосіб електроерозійної обробки порожнин електричною дугою

Формула / Реферат

Спосіб електроерозійної обробки порожнин електричною дугою, що включає нагнітання робочої рідини в торцевий міжелектродний зазор під технологічним тиском за напрямком від периферії до центра електрода-інструмента, який відрізняється тим, що обробку здійснюють в три стадії: на першій стадії технологічний струм плавно підвищують від нуля до величини, що відповідає рівню чорнової обробки; на другій стадії ведуть високопродуктивну чорнову обробку основного об'єму матеріалу; на третій стадії технологічний струм ступінчасто зменшують до рівня чистової обробки з кількістю переходів ![]() , що відповідає найменшому часу перехідного режиму, та розраховують за формулою:

, що відповідає найменшому часу перехідного режиму, та розраховують за формулою:

![]() ,

,

де ![]() - шорсткість поверхні після чорнової обробки;

- шорсткість поверхні після чорнової обробки; ![]() - шорсткість поверхні, що відповідає

- шорсткість поверхні, що відповідає ![]() -му переходу (після чистової обробки);

-му переходу (після чистової обробки); ![]() - коефіцієнт пропорційності, що приймають для усіх режимів постійним та визначають за формулою:

- коефіцієнт пропорційності, що приймають для усіх режимів постійним та визначають за формулою:

![]() ,

,

де ![]() - глибина електроерозійної лунки (сліду)

- глибина електроерозійної лунки (сліду) ![]() -го переходу.

-го переходу.

Текст

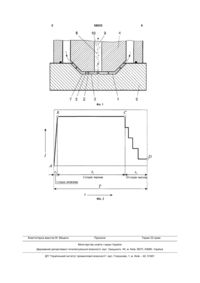

Спосіб електроерозійної обробки порожнин електричною дугою, що включає нагнітання робочої рідини в торцевий міжелектродний зазор під технологічним тиском за напрямком від периферії до центра електрода-інструмента, який відрізняється тим, що обробку здійснюють в три стадії: на першій стадії технологічний струм плавно підвищують від нуля до величини, що відповідає рівню чорнової обробки; на другій стадії ведуть високопродуктивну чорнову обробку основного об'єму матеріалу; на третій стадії технологічний струм ступінчасто зменшують до рівня чистової обробки з кількістю переходів n , що відповідає найменшому часу перехідного режиму, та розраховують за формулою: lg Rz0 lg Rzn , n lg k Передбачувана корисна модель стосується області електроерозійної обробки і може бути використана в машинобудуванні для обробки порожнин електричною дугою, наприклад порожнин кувальних штампів. Відомі аналогічні способи електроерозійної обробки порожнин, які застосовують нестаціонарні форми електричних розрядів, наприклад електроімпульсна обробка [1]. Електрична енергія в аналогічних способах обробки вводиться в зону обробки дискретно (порціями) та з відносно великими паузами, внаслідок чого дані способи володіють низькою продуктивністю обробки. Відомий високопродуктивний спосіб електроерозійної обробки порожнин електричною дугою, при якому робочу рідину нагнітають в торцевий міжелектродний зазор під технологічним тиском за напрямком від периферії до центру електродаінструмента [2]. Енергія в даному способі вводиться в зону обробки безперервно, а інструментом є електрична дуга, що горить в торцевому міжелектродному зазорі в потужному гідродинамічному потоці робочої рідини. Для забезпечення можливості прокачування робочої рідини в торцевому міжелектродному зазорі в електроді-інструменті передбачається технологічний канал. Однак, відомий спосіб володіє великою тривалістю циклу обробки порожнини. Це пов'язано з тим, що обробка порожнини у відомому способі здійснюється послідовно у дві стадії, а час обробки порожнини складається із часу, необхідного для чорнової обробки (перша стадія), та часу, необхідного для чистової обробки (друга стадія), причому, припуск на чистову обробку видаляється при використанні малого технологічного струму, тобто на низькопродуктивному режимі, що негативно впливає на тривалість циклу обробки. Крім того, початок обробки (перша стадія) характеризується піковим навантаженням джерела живлення, що пов'язано з необхідністю здійснювати процес на високопродуктивному режимі, тобто з використанням великого технологічного струму (до тисячі і більше ампер). Останнє скорочує термін експлуатації джерела живлення. Задачею даної корисної моделі є зменшення тривалості циклу обробки порожнини та підвищення терміну експлуатації джерела живлення. Дана задача вирішується у відомому способі електроерозійної обробки порожнин електричною дугою, при якому робочу рідину нагнітають в тор де Rz0 - шорсткість поверхні після чорнової обробки; Rz n - шорсткість поверхні, що відповідає n му переходу (після чистової обробки); k - коефіцієнт пропорційності, що приймають для усіх режимів постійним та визначають за формулою: h k n , Rzn (19) UA (11) 58023 (13) U де hn - глибина електроерозійної лунки (сліду) n го переходу. 3 цевий міжелектродний зазор під технологічним тиском за напрямком від периферії до центру електрода-інструмента, за рахунок того, що обробку здійснюють в три стадії: на першій стадії технологічний струм плавно підвищують від нуля до величини, що відповідає рівню чорнової обробки; на другій стадій ведуть високопродуктивну чорнову обробку основного об'єму матеріалу; на третій стадії технологічний струм східчасто зменшують до рівня чистової обробки з кількістю переходів n, що відповідає найменшому часу перехідного режиму та розраховується за формулою lg Rz0 lg Rzn , n lg k де Rz0 - шорсткість поверхні після чорнової обробки, мкм; Rzn - шорсткість поверхні, що відповідає n-му переходу (після чистової обробки); k коефіцієнт пропорційності, що приймається для усіх режимів постійним та визначається за формулою h k n , Rzn hn - глибина електроерозійної лунки (сліду) nго переходу. На приведених фігурах зображено: фіг. 1 схема реалізації способу; фіг. 2 - графік зміни технологічного струму І за стадіями обробки порожнини. Розмірну обробку порожнини 1 (фіг. 1) здійснюють електричною дугою 2, яку збуджують між торцевою поверхнею 3 електрода-інструмента 4 та донною поверхнею 5 заготовки 6 в потужному гідродинамічному потоці робочої рідини 7. Продукти ерозії 8 вилучаються із зони обробки потоком 9 крізь центральний канал 10 в електродіінструменті 4. Процес здійснюють у три стадії (фіг. 2). На першій стадії (пряма АВ) технологічний струм плавно підвищують від нуля до величини, що відповідає рівню чорнової обробки. Такий режим змінення струму виключає можливість пікового навантаження джерела живлення дуги технологічним струмом, що позитивно впливає на термін його експлуатації. На другій стадій (пряма ВС) ведуть високопродуктивну чорнову обробку основного об'єму матеріалу з використанням великого технологічного струму (до тисячі і більше ампер). Внаслідок цього спостерігається підвищена шорсткість обробленої поверхні (Rz0). Завданням третьої стадії є зменшення шорсткості обробленої на другій стадії поверхні до заданої (Rzn) за мінімально можливий час. Саме тому на третій стадії технологічний струм зменшують не раптово, як у відомому способі, а східчасто (ломана CD) до рівня чистової обробки з кількістю переходів n, що відповідає найменшому часу перехідного режиму. При цьому кількість переходів n попередньо розраховується за формулою 58023 4 lg Rz0 lg Rzn , lg k де Rz0 - шорсткість поверхні після чорнової обробки, мкм; Rzn - шорсткість поверхні, що відповідає n-му переходу (після чистової обробки), мкм; k - коефіцієнт пропорційності, що приймається для усіх режимів постійним та визначається за формулою hлn k Rzn hл(n) - глибина електроерозійної лунки (сліду) n-го переходу, мкм. Після визначення кількості переходів n визначають проміжні рівні шорсткості поверхні Rz1, Rz2, ... Rzn, що відповідають переходам зміни струму на третій стадії обробки, за формулами: hл1 Rz 0 - І перехід: Rz1 ; k k hл2 Rz1 Rz 0 2 ; - II перехід: Rz 2 k k k hлn Rz 0 n . - n-перехід: Rzn k k Далі за математичними моделями шорсткості обробленої поверхні даним способом визначають силу струму для кожного переходу в третій стадії обробки. Контроль моменту, що відповідає завершенню певного переходу та призначення нового режиму обробки здійснюється за допомогою годинникового індикатора глибини обробки (на фігурах не показано) з точністю до 0,01 мм. При використанні верстатів з ЧПК даний процес може бути запрограмований. Таким чином, тривалість циклу Т обробки порожнини 1 способом, що пропонується, визначається за формулою T=t1+t2+t3, де t1 - тривалість І стадій обробки; t2 - тривалість II стадії обробки; t3 - тривалість III стадії обробки, яка значно менша відповідної стадії (чистова обробка) відомого способу обробки за рахунок того, що середнє значення технологічного струму при її реалізації значно більше, порівняно зі середнім значенням струму при реалізації відомого способу обробки, а саме рівень струму визначає продуктивність обробки. Використання способу електроерозійної обробки порожнин електричною дугою дозволяє зменшити тривалість циклу обробки порожнини на 3050 % та підвищити термін експлуатації джерела живлення на 20-30 %. Використані джерела: 1. Электрофизические и электрохимические станки. Каталог. - М.: НИИМАШ, 1978. - 228 с. - с. 7. 2. Боков В. М. Размерная обработка электрической дугой фасонных полостей // Технология и организация производства. - 1986. - № 2. - с. 4849. n 5 Комп’ютерна верстка М. Мацело 58023 6 Підписне Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of electroerosive machining cavities by electric arc

Автори англійськоюBokov Viktor Myhailovych

Назва патенту російськоюСпособ электроэрозионной обработки полостей электрической дугой

Автори російськоюБоков Виктор Михайлович

МПК / Мітки

МПК: B23P 13/00

Мітки: дугою, електроерозійної, спосіб, електричною, порожнин, обробки

Код посилання

<a href="https://ua.patents.su/3-58023-sposib-elektroerozijjno-obrobki-porozhnin-elektrichnoyu-dugoyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб електроерозійної обробки порожнин електричною дугою</a>

Попередній патент: Верстат для електроерозійної обробки дугою

Наступний патент: Спосіб розмірної обробки дугою глибоких отворів

Випадковий патент: Елемент для дистанційного укладання кільцевих насадкових тіл у масообмінному апараті