Спосіб розділення рідинних середовищ і пристрій для його здійснення

Номер патенту: 72953

Опубліковано: 16.05.2005

Автори: Муровцов Олександр Вікторович, Клопов Анатолій Олексійович

Формула / Реферат

1. Спосіб розділення рідинних середовищ, що включає подачу принаймні одного потоку рідинного середовища, закручування його шляхом створення відцентрових сил і розділення на складові, який відрізняється тим, що рідинне середовище подають у вигляді двох зустрічних потоків, направляють їх у паралельних площинах, закручують у протилежні сторони і піддають при механічному навантаженні гідравлічним ударам і зминанню, створюючи від центра обертання до периферії вихровий турбулентний рух рідинного середовища, що переходить у кавітацію, причому зазначені площини руху потоків зближають на відстань прямо пропорційну в'язкості рідинного середовища.

2. Спосіб за п. 1, який відрізняється тим, що рідинне середовище подають циклічно, повертаючи від периферії до центра обертання.

3. Спосіб за п. 1 або п. 2, який відрізняється тим, що відстань між площинами руху потоків рідинного середовища вибирають у межах 0,2-3,0 мм.

4. Пристрій для розділення рідинних середовищ, що включає привід, корпус, у якому розміщений принаймні один робочий орган, ємність для рідинного середовища, сполучні канали, який відрізняється тим, що робочий орган виконаний у вигляді дисків, що розташовані співвісно і встановлені в корпусі з можливістю протилежного обертання, на кожному диску виконані кільцеві і радіальні пази, причому диски своїми кільцевими пазами і виступами встановлені з зазором один у одному.

5. Пристрій за п. 4, який відрізняється тим, що вісь обертання дисків розташована горизонтально.

6. Пристрій за п. 4 або п. 5, який відрізняється тим, що камера між дисками і корпусом з'єднана каналами з вхідними каналами подачі рідинного середовища.

7. Пристрій за будь-яким з пп. 4-6, який відрізняється тим, що на стінках камери і зовнішньої поверхні дисків виконані кільцеві і радіальні пази, при цьому диски своїми кільцевими виступами встановлені з зазором у кільцевих пазах стінок камери.

Текст

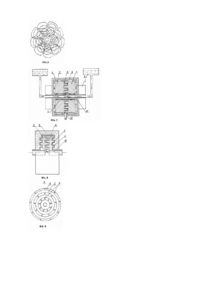

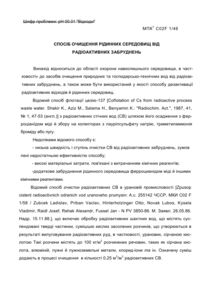

Винахід відноситься до народного господарства, а саме, до способів розділення рідинних середовищ, до конструкцій пристроїв, які використовуються у харчовій, хімічній, нафтохімічній, медичній промисловості, сільському господарстві і ін. Відомий спосіб сепарування молока, що включає подачу одного потоку молока, закручування його шляхом створення відцентрових сил при оборотах 5000-12000об/хв. Розділяють молоко при цьому на вершки і воду з домішками. (Л 1). Недоліком способу є недостатньо глибоке розділення рідинного середовища на складові. Неможливість використання його для широкого спектра рідинних середовищ: олія рослинна і технічна, напої, вода, молочні вироби, ліки, рідкі хімікати й ін. В основу винаходу поставлена задача створити такий спосіб розділення рідинних середовищ, по якому нове виконання операцій по напрямку потоків рідинного середовища, зміні їхнього взаємного розташування, створення нових умов їхнього руху дозволило б змінити фізико-хімічну структуру рідинних середовищ, розширити сфери застосування способу. Поставлена задача розв’язується тим, що по способу розділення рідинних середовищ, що включає подачу, принаймні, одного потоку рідинного середовища, закручування його, шляхом створення відцентрових сил і поділ на складові, відповідно до винаходу рідинне середовище подають у виді двох зустрічних потоків, направляють їх у рівнобіжних площинах, закручують їх у протилежні сторони і підпадають при механічному навантаженні гідравлічним ударам і зм'ятію, створюючи від центра обертання до периферії вихровий турбулентний рух рідинного середовища, який переходить в кавітацію, причому зазначені площини руху потоків зближають на відстань прямо пропорційну в'язкості рідинного середовища. Рідинне середовище можуть подавати циклічно, повертаючи від периферії до центра обертання. Відстань між площинами руху потоків рідинного середовища вибирають у межах 0,2-0,3 мм. Переваги пропонованого способу полягають у тім, що завдяки закручуванню двох зустрічних потоків рідинного середовища в протилежні сторони і підпадають при механічному навантаженні гідравлічним ударам, зм'ятію і кавітації, відбуваються молекулярно-структурні зміни рідинного середовища, тобто її глибокий поділ. Завдяки зближенню площин руху двох потоків рідинного середовища, можна розділяти рідинні середовища з різною в'язкістю, тобто розширити області використання способу. Велика відстань між площинами руху потоків порядку 3,0мм вибирають для рідинних середовищ з великою в'язкістю, наприклад, олії, порядку 0,2мм для рідинних середовищ з малою в'язкістю, наприклад, вода. Циклічна подача рідинного середовища від периферії до центра обертання дозволяє значно збільшити ефективність поділу і продуктивність способу. Відомий пристрій для сепарування молока, що включає привід, корпус, у якому виконаний барабан з можливістю обертання навколо вертикальної осі. Барабан містить пакет тарілок з отворами. Зверху барабана соосно з ним розташована ємність для молока, з'єднана з барабаном центральною трубкою для подачі молока. Є патрубок для знежиреного молока і камера, і приймач вершків (Л 1). Однак зазначений пристрій має недоліки. Поділ рідинного середовища на складові не досить глибоке. Його не можна використовувати для поділу рідинних середовищ з великим розкидом в'язкостей: від води до грузлих олій. В основу винаходу поставлена задача, створити такий пристрій для поділу рідинних середовищ, у якому нова наявність конструктивних елементів, нові зв'язки між елементами, нове взаємне розташування елементів, нові форми виконання елементів і пристрою в цілому дозволили б робити якісно новий поділ рідинних середовищ, значно розширити області застосування. Поставлена задача зважується тим, що в пристрої" для поділу рідинних середовищ, що включає привід, корпус, у якому розміщений, принаймні, один робочий орган, ємність для рідинного середовища, сполучні канали, відповідно до винаходу робочий орган виконаний у виді дисків, що розташовані співвісно і виконані в корпусі з можливістю протилежного обертання, на кожнім диску виконані кільцеві і радіальні пази, причому диски своїми кільцевими пазами і виступами встановлені з зазором один у одному. Вісь обертання дисків може бути виконана горизонтальною. Обсяг камери між дисками і корпусом може бути з'єднаний каналами з вхідними каналами подачі рідинного середовища. На стінках камери і зовнішньої поверхні дисків можуть бути виконані кільцеві і радіальні пази, при цьому диски своїми кільцевими виступами встановлені з зазором у кільцевих пазах стінок камери. Переваги пропонованого пристрою полягають у тім, що завдяки виконанню робочого органа у виді дисків, розташованих соосно з зустрічним обертанням, що мають кільцеві і радіальні пази, які взаємно входять один у одному, відбувається глибокий поділ рідинного середовища, тому що змінюється її фізико-хімічна структура. Завдяки з'єднанню каналами обсягу камери між дисками і корпусом із вхідними каналами подачі рідинного середовища збільшується ефективність поділу і продуктивність пристрою. Цьому ж ще більше сприяє виконання додаткових кільцевих і радіальних пазів на стінках камери і зовнішньої поверхні дисків. Спосіб схематично проілюстрований на Фіг.1, 2. На Фіг.1 на виді попереду показана взаємодія по способі двох потоків рідинного середовища. На Фіг.2 на виді збоку показані рухи потоку рідинного середовища в одній з паралельних площин. По способу рідинне середовище подають у виді двох зустрічних потоків (на Фіг.1) показані двома стрілками, направляють їх у паралельних площинах і закручують у протилежні сторони зі швидкістю w тому при злитті потоків у паралельних площинах створюється відцентрова сила від подвійної швидкості - 2ω. У паралельних площинах рідинне середовище попадають при механічному навантаженні гідравлічним ударам і зм'ятію і створюють від центра обертання до периферії вихровий турбулентний рух рідинного середовища. На Фіг.1 на виді попереду показаний вихровий турбулентний рух між двома площинами, тобто два вертикальних вихрів - нагору і униз від осі обертання. На Фіг.2 на виді збоку показаний вихровий турбулентний рух у площині, тобто кілька вихрів (на Фіг.2 умовно показано 9 вихрів), кожний з який розходиться у своєму секторі від центра обертання до периферії. Вихровий турбулентний рух переходить у кавітацію, при якій, як відомо (Л2) відбувається місцеве виділення пару (скипання) рідини з наступною конденсацією парових пухирців, що виділилися, що супроводжується місцевими гідравлічними ударами, що підвищують тиск і температуру. Зазначені площини руху потоків зближають на відстань прямо пропорційну в'язкості рідинного середовища, тобто при більшій в'язкості вибирають більшу відстань. Як відомо (Л2), при тривалому зм'ятію при багаторазовому продавлюванні рідини під високим тиском через малі зазори відбуваються молекулярно-структурні зміни в рідині, кавітація ще більше підсилює ці процеси, сприяючи глибокому поділу рідинного середовища. Рідинне середовище можуть подавати циклічно, повертаючи її від периферії до центра обертання (на Фіг.1 показано умовно чотирма стрілками). Цим збільшується ефективність способу. Відстань між площинами руху потоків рідинного середовища вибирають у межах 0,2-3,0мм, охоплюючи в такий спосіб весь діапазон рідинних середовищ від малої в'язкості (вода, напої) до великої в'язкості (олії, рідкі мастила). Зокрема, для молока відстань вибирають у діапазоні 1-2мм у залежності від жирності молока. Відповідно для води і напоїв, що мають низьку в'язкість, це буде відстань 0,2-1мм, а для олій відстань складе в діапазоні порядку 2,0-3,0мм. Пристрій схематично зображений на Фіг.3-5. На Фіг.3 зображена функціональна схема пристрою, де показаний рух рідинного середовища. На Фіг.4 показані на виді спереду з частковим розрізом робочі диски, встановлені в стінках камери корпуса. На Фіг.5 показаний диск із кільцевими і радіальними пазами і виступами. Пристрій включає привід 1, корпус 2, у якому розміщений, принаймні, один робочий орган, що виконаний у виді двох дисків 3, 4 (Фіг.3, 4), розташованих співвісно. Диски 3, 4 виконані в корпусі 2 з можливістю протилежного обертання від привода 1. На кожнім диску 3, 4 виконані кільцеві пази 5 і кільцеві виступи 6, а також радіальні пази 7. (Фіг.3, 4, 5). Диски 3, 4 своїми кільцевими пазами 5 і виступами 6 установлені з зазором один у одному. Пристрій постачений ємністю 8 для рідинного середовища, на Фіг.3 показано дві ємності, що з'єднані каналами 9 із вхідними каналами 10 подачі рідинного середовища. Ємність 1 розташована вище дисків 3, 4, щоб по властивості сполучених посудин був завжди заповнений простір між дисками 3, 4 і корпусом 2 рідинним середовищем, що одночасно виконує і роль змащення. Пристрій постачений вихідним каналом 12 із краном для зливу рідинного середовища. Вісь обертання дисків 3, 4 може бути виконана горизонтальною. Обсяг камери між дисками 3, 4 і корпусом 2 може бути з'єднаний каналами 11 із вхідними каналами 10 подачі рідинного середовища. Це дозволяє більш ефективно розділяти рідинне середовище. Диски 3, 4 із зовнішньої сторони і бічні стінки камери корпуси 2 можуть бути постачені кільцевими пазами 5 і виступами 6, а також радіальними пазами 7. При цьому диски 3, 4 своїми кільцевими виступами 6 установлені з зазором у кільцевих пазах 5 стінок камери корпуса 2 (Фіг.4). Це дозволяє в 3 рази збільшити продуктивність пристрою і також додатково збільшити ефективність поділу рідинного середовища. Кільцеві пази 5 і виступи 6 можуть бути виконані токарською обробкою, радіальні пази 7 можуть бути виконані фрезеруванням. Оскільки всі деталі пристрою стикаються з різними рідинними середовищами, вони як правило повинні бути покриті захисним покриттям: хромом, чи нікелем титаном. Робота пристрою полягає в наступному. У вихідному положенні кран 12 відкритий. У ємності 8 наливають рідинне середовище, що по каналах 9 і 10 заповнює всі зазори між пазами і виступами дисків 3, 4 і стінок камери корпуса 2. Кран 12 закривають. Потім включають привод 1, який обертаючи диски 3, 4 у протилежні сторони, створює відцентрову силу, що створює тиск рідинного середовища на периферії дисків 3, 4 і проштовхує її по сполучних каналах 11 або безпосередньо біля осі обертання до виступів і пазами дисків 3, 4 чи до отворів вхідних каналів 10. Одночасно в міру розгону дисків 3, 4 на їхній периферії тиск зростає, а на осі обертання дисків 3, 4, де сходяться у вхідних каналах 10 два потоки рідинного середовища, створюється розрідження і рідинне середовище втягується в зазори між дисками 3, 4 і бічними стінками корпуса 2. Таким чином, рідинне середовище багаторазово циклічно проганяється при механічному навантаженні, випробуючи гідравлічні удари, зм'яття, переходячи в кавітацію. При цьому відбувається скипання рідинного середовища при розширенні зазорів, підвищення температури до 60-80°С і навпаки ляскання пухирців газу при розширенні зазорів. Це приводить до швидкого й ефективного поділу рідинного середовища. Після закінчення процесу поділу привод 1 виключають, відкривають кран 12 і рідинне середовище виливають, проводячи з нею уже відомі процеси відстоювання, фільтрації й ін., по відомих технологіях. Якщо один пристрій використовується для декількох рідинних середовищ, то необхідно після кожного рідинного середовища пристрій промивати. Звичайно, доцільно мати для кожного рідинного середовища свій пристрій, тоді воно буде найбільше ефективно використовуватися.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for separation of liquid medium

Назва патенту російськоюСпособ разделения жидкостных сред и устройство для его осуществления

МПК / Мітки

МПК: B01D 17/02, B04B 5/00, B04B 1/00

Мітки: спосіб, рідинних, середовищ, здійснення, розділення, пристрій

Код посилання

<a href="https://ua.patents.su/3-72953-sposib-rozdilennya-ridinnikh-seredovishh-i-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб розділення рідинних середовищ і пристрій для його здійснення</a>

Попередній патент: Спосіб створення стоп запечатаних окремими відтисками листів та листова друкарська машина для здійснення способу

Наступний патент: Олива для холодильних машин

Випадковий патент: Комбікорм для годівлі молодняку свиней