Пристрій для формоутворення і термофіксації тонкостінних оболонок

Номер патенту: 73908

Опубліковано: 15.09.2005

Автори: Кучеренко Володимир Іларіонович, Лєпіхов Андрій Петрович, Качура Олександр Степанович, Єфімов Дмитро Іванович

Формула / Реферат

1. Устройство для формообразования и термофиксации тонкостенных оболочек, содержащее корпус с расположенным на нем штоком с направляющей втулкой и коаксиально установленную на штоке оправку, наружная поверхность которой соответствует внутреннему контуру оболочки, отличающееся тем, что, с целью повышения качества обработки путем упрочнения и повышения степени стабилизации геометрической формы оболочки, устройство снабжено нагревателем оболочки, силовым приводом и вибратором, установленными на противоположных концах штока, при этом вибратор соединён с корпусом посредством скобы, а оправка выполнена в виде винтовой пружины из материала с коэффициентом линейного расширения большим, чем у материала оболочки.

2. Устройство по п. 1, отличающееся тем, что, с целью упрощения конструкции, оправка выполнена из сплава, обладающего эффектом памяти формы.

Текст

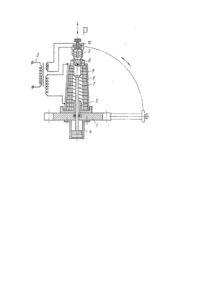

Изобретение относится к металлургии, в частности к устройствам изготовления тонкостенных оболочек и может найти применение в машиностроении, а также в авиастроении. Известны растяжные штампы, состоящие из клиновидных секторов, связанных пружинными кольцами, а также конусного пуансона, взаимодействующего с конусной поверхностью секторов. Эти штампы не обеспечивают качество калибровки, на изделиях остаются следы от разжимных секторов, что может привести к преждевременному разрушению оболочки. В качестве прототипа принято приспособление для термофиксации цилиндрических оболочек П-2/69992 по технологическому процессу Т.п. 623.011.30.02190, применяемое на предприятии-заявителе, представляющее собой массивную цилиндрическую оправку из стали 12Х18Н9Т с коэффициентом линейного расширения на 10-15% больше, чем у тонкостенной оболочки. На оправку надевают тонкостенную оболочку, затем помещают 4-х местную металлическую корзину и совместно в печи нагревают в течение 2,5ч при 640±10°С, а затем охлаждают на воздухе в течение 2,5ч, причем вес загрузочной металлическом корзины на 4 оправки 35кг. Недостатком прототипа является следующее высокая энергоемкость процесса, т.к. нагрев массивной оправки ведут в течение 2,5ч в печи шахтного типа с расходом электроэнергии 160квт/час на 4 оболочки в одну загрузку печи, длительный процесс технического цикла: прогар оболочки требует дополнительной операции - пескоструйной очистки. Кроме того, длительный нагрев массивных оправок (вес 80кг) быстро приводит их в негодность и ведет к удорожанию операции термофиксации оболочек в целом. При длительном нагреве происходит рост зерен в кристаллической решетке, что приводит к ухудшению физико-механических свойств материала. Целью изобретения является повышение качества обработки путем упрощения и повышения степени стабилизации геометрической формы оболочки. Поставленная цель достигается тем, что в устройстве, содержащем корпус с расположенным на нем штоком с направляющей втулкой и коаксиально установленную на штоке оправку, наружная поверхность которой соответствует вн утреннему контуру оболочки, имеется нагреватель оболочки, силовой привод и вибратор, установленные на противоположных концах штока, при этом вибратор соединен с корпусом посредством скобы, а оправка выполнена в виде винтовой пружины из материала с коэффициентом линейного расширения большим, чем у материала оболочки, оправка выполнена из сплава, обладающего эффектом памяти формы. На чертеже представлен общий вид предлагаемого устройства. Устройстве состоит из корпуса 1, центрирующей стойки 2, нагревателя 3, силового привода 4, вибратора 5, разжимной оправки 6, выполненной в виде винтовой пружины, наружная поверхность которой повторяет внутренний контур оболочки. Направляющая втулка 8 жестко закрепляется на разжимной оправке 6 и посредством штока 7 соединена с силовым приводом 4 и вибратором 5, связанным с корпусом 1 при помощи откидной скобы 10. Предусматривается изготовление разжимной оправки 6 из металла с памятью формы, что упростит устройство. Устройство работает следующим образом; При вибрационно-термохимической обработке тонкостенных оболочек происходит упрочнение внутренней поверхности оболочки и повышение степени стабилизации геометрической формы оболочка за счет наложения на заготовку температурного поля с сочетанием низкочастотной вибрацией оправки 6, приводящей к поверхностным пластическим деформациям материала детали. Нагрев заготовки 9 производят электронагревателем 3, вынесенным из зоны вибрации, например: электромагнитным полем, создаваемым многовитковым индуктором, или непосредственным пропусканием электрического тока через заготовку 9, как показано на чертеже. В исходном положении разжимная оправка 6 находится в состоянии растяжения, при котором наружный ее диаметр имеет минимальный размер. В таком положении на оправку 6 надевают оболочку 9, затем пружинную оправку 6 при помощи силового привода 4 приводят в рабочее положение с фиксацией вибратора 5 на втулке 8 при помощи перекидной скобы вибратора 5 с корпусом 1. Подготовив установку к работе, включают нагреватель 3, с целью нагрева оболочки 9 до нужной температуры, при достижении которой сообщают колебательные движения оправке 6 при помощи вибратора 5, циклически нагружая-разгружая оболочку 9, в результате че го происходит упрочнение, формообразование и снятие остаточных напряжений со сварного шва, а также стабилизация геометрических размеров, а затем, не снимая разжимного усилия с оправки 6, производят охлаждение оболочки, после чего цикл повторяется. Пример 1. Правка без нагрева с помощью винтовой пружинной оправки 6 устраняет искривления продольной оси оболочки 9 за счет осевой составляющей силы винтовой пружинной оправки 6. Осевое расширение оболочки уменьшает коэффициент жесткости и улучшает пластичность характеристики материала, оболочки, но требует большие осевые усилия Р, Пример 2. Правка с нагревом лучше, т.к. холодная деформация может привести к межзеренному растрескиванию в зоне сварного шва. Степень деформации и воздействия усилия Р на структур у материала можно увеличить при повышенных температурах, но не допускается перегрев. Совмещенная термомеханическая правка с осевым нагружением оболочки существенно сокращает время термокалибровки и позволяет получить оболочки высокой точности и качества, т.к. в материале не происходит рекристаллизация. Коэффициенты термического линейного расширения: оболочки - материал ОТ-4 оправки - материал 12Х18Н10Т корпуса - материал БМ5ТХЦ Данные приведены в табл.1, 2, 3. При радиальном увеличении размеров винтовой пружинной оправки 6 происходит жесткая фиксация торца оболочки 9 между центрирующей стойкой 2 и оправкой 6. Центрирующая стойка 2 выполнена из материала, имеющего меньший коэффициент линейного расширения материалов оправки и оболочки, в результате чего при нагреве оправки будет происходить правка оболочки 9 и в осевом направлении, исключая разностенность заготовки по толщине и искривление продольной оси оболочки. Жесткую фиксацию нижнего торца оболочки 9 можно также, осуществить радиальными винтами. Пример 3. Правка с вибрацией позволяет упрочнить внутреннюю поверхность оболочки 9 и снять остаточные напряжения со сварочного шва за счет циклического нагружения и разгружения оболочки. Вибрацию оправки 6 осуществляют при помощи вибратора 5 с амплитудой А=(0,5-5)мм и с частотой f=(2550Гц). Электромагнитный вибратор 5, соосно размещенный на штоке 7, производит вибрацию разжимной оправки 6. Так как оправка 6 жестко закреплена на втулке 8, а втулка 8, в свою очередь, жестко связана штоком 7 с силовым приводом 4, при помощи которой пружинную оправку 6 приводят в рабочее положение с фиксацией вибратора 5 на втулке 8 при помощи перекидной скобы 10, осуществляя жесткую связь вибратора с корпусом 1, и пружинной оправки 6 с оболочкой 9, с целью повышения акустического контакта между ними. Вибрация интенсифицирует пластическую деформацию внутренней поверхности оболочки за счет циклического нагружения-разгружения оправки 6, что позволяет значительно изменить характер распределения остаточных сварочных напряжений, создавая на внутренней поверхности оболочки напряжение сжатия. Такие напряжения способствуют повышению стабильности размеров и геометрической формы оболочки в результате взаимного гашения напряжений противоположного напряжения и более равномерным и эффективным снижением внутренних напряжений по сечению и длине оболочки. Вибрация также снижает контактное трение между оболочкой и разжимной оправкой и способствует измельчению внутризернистой игольчатой морфологии b зерен, образованных при сварке. Пример 4. Работа оправки 6, выполненной в виде винтовой пружины, например, из никилеида титана, заключается в следующем: если при температуре 20°С оправку 6, выполненную в виде винтовой пружины, растянем при помощи силового привода 4 так, чтобы его диаметр уменьшился и при таком состоянии на него надеваем оболочку 9, затем нагреваем оправку до 300°С, в результате чего оправка 6 вновь станет короткой и восстановит свой первоначальный диаметр, раздавая оболочку как при штамповке, а когда оправка 6 вновь остынет до +20°С, его диаметр уменьшится, длина увеличится и она свободно выйдет из оболочки 9. Далее цикл повторяется. Время цикла зависит только от скорости нагрева и охлаждения оправки 6 в зависимости от его массы. Технико-экономические преимущества заявленного объекта по сравнению с прототипом, заключаются в следующем: обеспечивается расширение технологических возможностей установки за счет одновременного выполнения операции упрочнения, формообразования и термофиксации оболочек сложной формы, повышается стабилизация геометрической формы оболочек за счет снятия остаточных сварных напряжений и скоростного нагрева оболочки, простота и компактность устройства, возможна правка длиномерных тонкостенных сварных узлов, повышается производительность труда за счет сокращения времени технологического цикла, экономится электроэнергия, уменьшается расход дефицитного нержавеющего сплава, например 12Х18Н9Т, для изготовления массивных оправок, которые быстро выходят из строя (вес одной оправки 80кг и корзины для загрузки 35кг).

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for forming and thermofixing the thin wall shells

Автори англійськоюKachura Oleksandr Stepanovych, Yefimov Dmytro Ivanovych

Назва патенту російською?????????? ??? ???????????????? ? ????????????? ???????????? ????????

Автори російськоюКачура Александр Степанович, Ефимов Дмитрий Иванович

МПК / Мітки

Мітки: оболонок, пристрій, формоутворення, тонкостінних, термофіксації

Код посилання

<a href="https://ua.patents.su/3-73908-pristrijj-dlya-formoutvorennya-i-termofiksaci-tonkostinnikh-obolonok.html" target="_blank" rel="follow" title="База патентів України">Пристрій для формоутворення і термофіксації тонкостінних оболонок</a>

Попередній патент: Пристрій для реєстрації інформації

Наступний патент: Пристрій для реєстрації інформації

Випадковий патент: Дуттьова фурма доменної печі