Спосіб обжиму особливо тонкостінних циліндричних оболонок та пристрій для його здійснення

Номер патенту: 17699

Опубліковано: 20.05.1997

Формула / Реферат

1. Способ обжима особо тонкостенных цилиндрических оболочек, заключается в заталкивании оболочки в зазор, образованный конической матрицей и подпорным пуансоном, отличающийся тем, что заталкивание осуществляют в изменяющийся по величине от S до 1,8S зазор за счет возвратно-поступательного движения подпорного пуансона с определенной периодичностью, например 25-50 циклов в секунду, где S - толщина стенки цилиндрической оболочки.

2. Способ обжима особотонкостенных цилиндрических оболочек по п. 1, οτличающийся тем, что при возвратно-поступательном движении подпорного пуансона обеспечивают подчеканку деформируемого

участка оболочки и тем самым предотвращают образование продольных складок.

3. Способ обжима особотонкостенных цилиндрических оболочек по п. 1, οτличающийся тем, что усилие заталкивания передают одновременно через торец оболочки и коническую часть, образованную предварительной раздачей, при угле конуса оболочки равном углу верхней матрицы, составляющем 25-35°.

4. Устройство для обжима особотонкостенных цилиндрических оболочек, представляющее собой многопозиционный гидравлический пресс с горизонтальным расположением цилиндров и состоящее из рамы и двух ползунов, на которых смонтированы матрицы, подпорные пуансоны, направляющие втулки и заталкивающие пуансоны, отличающееся тем, что устройство оснащено кривошипно-шатунным механизмом, приводящим подпорные пуансоны в возвратно-поступательное движение относительно матрицы, обеспечивающими подчеканку деформируемого участка оболочки.

Текст

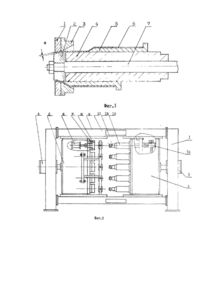

Изобретение относится к обработке металлов давлением, для получения осесимметричных цилиндрических деталей с радиусным или коническим переходом к меньшему диаметру, например колбы термоса. Изменение поперечных размеров краевой части цилиндрической заготовки обжимом широко известный способ получения осесимметричных деталей. Обжим осуществляется заталкиванием заготовки в матрицу с конической или криволинейной образующей и ограничивается возможностью потери устойчивости в процессе деформирования. В зависимости от относительной толщины S/D (где S - толщина заготовки, D - средний диаметр Заготовки), материала, коэффициента обжима, условий закрепления заготовки наблюдается потеря устойчивости в виде кольцевых волн (складок) на цилиндрической недеформируемой части заготовки под действием меридиальных напряжений, образованных в стенках заготовки усилием заталкивания, и продольных складок в очаге деформации под действием сжимающих напряжений. Вероятность образования продольных складок возвращает с уменьшением относительной толщины S/D и делает невозможным обжим при S/D 0,02 Известно устройство (штамп) по авт. св. № 1274818, кл. В21D41/04 для обжима полых тонкостенных цилиндрических заготовок, состоящий из верхней плиты с клиньями, секций матрицы, заключенной в секции наружного подпора, который перемещается по нижней плите, и подпружиненного пуансона, служащего внутренним подпором. При движении верхней плиты клинья перемещают секции узла наружного подпора в радиальном направлении. Секции матриц, заключенные в секциях наружного подпора предварительно формоизменяет заготовку со степенью обжима 3-5%, после чего верхняя плита вступает в жесткий контакт с секциями матрицы и перемещает их в осевом направлении. Окончательное формоизменение происходит в условиях полного подпора по всей поверхности. Недостатком данного устройства является то, что с его помощью можно обжать на заданный угол концевую часть заготовки без перехода на цилиндрическую часть меньшего диаметра. Обжим этим устройством также ограничивается относительной толщиной S/D>0,02. Известен штамп для обжима трубных заготовок (авт. св. 1322181, кл. В21 D41/04), содержащий соосно смонтированные пуансон, установленную с возможностью перемещения в осевом направлении обойму и матрицу, в которой обойма выполнена в виде цанги с центральным отверстием под заготовку и с конической наружной поверхностью, на торце пуансона, обращенном к цанге, выполнен уступ с внутренней конической поверхностью, взаимодействующей с конусом цанги, а матрица смонтирована с возможностью поворота и связана с обоймой посредством резьбового соединения. При рабочем ходе пуансон конической полостью кольцевого выступа набегает на коническую поверхность цанги, принуждая ее зажимать заготовку и проталкивать ее в матрицу. Одновременно с этим пуансон перемещает обойму вниз, что обеспечивает вращение матрицы относительно заготовки и обоймы. Возможности этого метода ограничены, т.к. он не позволяет обжать особо тонкостенную заготовку с относительной толщиной S/D < 0,02. Наиболее близким по технической сущности к заявленному решению является способ изготовления тонкостенных осесимметричных деталей из трубной заготовки по авт. св. № 1074634, кл. В 21 D 41/04, включающий предварительный и окончательный обжим пуансоном конца трубной заготовки, в конической матрице на меньший диаметр. При этом способе осуществляют обжим концевой части тр убной заготовки на конус с углом, меньшим угла конуса матрицы, после чего производят набор металла на торцовой части заготовки путем осадки конической обжатой части воздействием усилия в зоне сопряжения внутренней конической и необжатой цилиндрической частей заготовки и затем выдавливающем его в кольцевой зазор между матрицей и пуансоном. Возможности этого сжатия ограничивается относительной толщиной не более S/D=0,02. Кроме того существенным недостатком особенно для деталей термосов является увеличения толщины металла. Целью изобретения является создание устойчивой те хнологии получения деталей обжимом из особотонкостенных цилиндрических заготовок (S/D < 0,008), устранение недостатков, присущим другим способом, повышение качества деталей, автоматизация обжима деталей с суммарным коэффициентом обжима Коб^0,25, например деталей колб термосов. Указанная цель достигается тем, что обжим осуществляется проталкиванием заготовки в изменяющийся по величине зазор от S до 1,8S, где S - толщина заготовки, образованный формирующей матрицей и подпорным пуансоном, совершающим возвратно-поступательные движения с числом ходов 25-50 1/сек и обеспечивающим одновременно подчеканку деформируемого участка и разглаживание продольных микроскладок. С целью увеличения поперечной устойчивости заготовки и предотвращения смятия торца усилие заталкивания передается не только через торец заготовки, но и коническую часть заготовки, образованную предварительной раздачей, причем угол переходного конуса равен углу верхней матрицы и составляет 2533°. Поставленная цель достигается также и тем, что в процессе обжима заготовка постоянно имеет внутренний подпор и обжимаемая часть скользит по неподвижной втулке и заталкивающему пуансону. Именно изменение зазора в процессе деформирования заготовки в матрице, подчеканка уже сформированного элементарного участка, наличие внутреннего подпора, передача усилия заталкивания в изменяющийся зазор заготовки не только через торец но и конусную часть заготовки позволяет предотвратить образование продольных и поперечных складок, предотвратить потерю устойчивости и тем самым, обеспечить достижения цели изобретения. Способ обжима поясняется схемой фиг. 1. Устройство представляет собой гидравлический пресс (фиг, 2) и содержит раму 1, на которой установлены ползуны 2 и 3, перемещающиеся независимо друг от др уга при помощи гидроцилиндров 4 и 5. На ползуне 2 смонтированы гидроцилиндры выталкивателей 6, блок матриц 7, 8 перегружатель 9 деталей с позиции на позицию. На раме 1 крепится кривошипно-шатун-ный механизм 10, приводящий в возвратно-поступательное движение подпорные пуансоны 11. На ползуне 3 крепятся подающие пуансоны 12, скользящие по направляющим втулкам 13, являющиеся одновременно внутренним подпором заготовок, смонтированные на неподвижной плите кривошипношатунного механизма 10. В состав устройства входят гидростанция, загрузочное устройство, пульт управления, система смазки оболочки и матриц, система смазки направляющих и др. Во время движения заготовки зазор "а" изменяется по величине от S до 1,8S (где S -толщина стенки заготовки) за счет возвратно-поступательного движения подпорного пуансона, приводимого в движение кривошипно-шатунным механизмом с частотой 25-50 в секунду. Одновременно с изменением зазора происходит подчеканка деформируемой зоны заготовки. По окончании обжима ползуны 2 и 4 возвращаются в исходное положение. При этом готовая деталь выталкивается выталкивателями б из матриц 7 в перегружатель 9. Перегружатель подает заготовку с первой позиции на вторую, а из загрузочного устройства на первую позицию. Цикл повторяется. Таким образом, предлагаемый способ обжима особо тонкостенных цилиндрических оболочек и устройство для его осуществления расширяют функциональные возможности обжима и устройства, позволяют избежать образование продольных и поперечных складок (потери устойчивости) заготовок, автоматизировать ручной труд и тем самым обеспечить цели изобретения.

ДивитисяДодаткова інформація

Автори англійськоюHorin Viktor Yakovych, Biloshytskyi Anatolii Petrovych

Автори російськоюГорин Виктор Яковлевич, Белошицкий Анатолий Петрович

МПК / Мітки

МПК: B21D 41/00

Мітки: обжиму, циліндричних, спосіб, оболонок, здійснення, тонкостінних, пристрій, особливої

Код посилання

<a href="https://ua.patents.su/3-17699-sposib-obzhimu-osoblivo-tonkostinnikh-cilindrichnikh-obolonok-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб обжиму особливо тонкостінних циліндричних оболонок та пристрій для його здійснення</a>

Попередній патент: Спосіб відбору жаростійких форм зернових культур

Наступний патент: Теплоізолююча суміш

Випадковий патент: Пристрій гальмування і стабілізації об'єктів в атмосфері