Спосіб прокатки заготовок на обтискних та заготівельних станах

Номер патенту: 10004

Опубліковано: 30.09.1996

Автори: Корінь Андрій Олександрович, Нечепоренко Володимир Андрійович, Кукуй Давид Пенхусович, Шеремет Володимир Олександрович, Дишковець Генадій Анатольович, Губайдулін Вячеслав Фуатович, Аскерко Григорій Михайлович

Формула / Реферат

(57) Способ прокатки заготовок на обжимных и заготовочных станах, включающий деформацию раската в ящичных калибрах с формированием впадин на обжимаемых гранях глубиной, составляющей 15 - 30% от величины абсолютного обжатия в первом пропуске последующего калибра, отличающийся тем, что при прокатке раската с отношением его высоты к катающему диаметру последующего калибра более 0,45 в центре дна впадины раската формируют выпуклость высотой 1,5-5% величины абсолютного обжатия в первом пропуске посдедующего калибра.

Текст

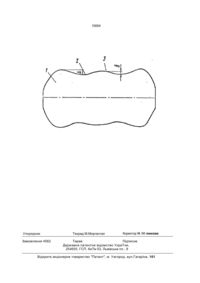

y/U,_J0004 УКРАЇНА СІ (5D5 В 2 1 В 1/02 ______ ОПИС ДО ПАТЕНТУ ДЕРЖАВНЕ ПАТЕНТНЕ ВІДОМСТВО НА ВИНАХІД (54) СПОСІБ ПРОКАТКИ ЗАГОТОВОК НА ОБТИСКНИХ ТА ЗАГОТІВЕЛЬНИХ СТАНАХ 1 (20)94311561,22.09.93 (21)4879560/SU (22)02.11.90 (46) 30.09.96. Бюл. N* З (56) 1. Полухин П.И. и др. Прокатное производство. М., Металлургия, 1968, с. 72. 2. Авторское свидетельство СССР по заявке N2 4674547/31-02, кл. В 21 В 1/02, 1989. (71) Донецький політехнічний інститут (72) Кукуй Давид Пенхусович, Губайдулін Вя чеслав Фуатович, Нечепоренко Володимир Андрійович, Шеремет Володимир Олексан дрович, Дишковець Генадій Анатольович, Аскерко Григорій Михайлович, Корінь Андрій Олександрович (73) Кукуй Давид Пенхусович, Губайдулін Вя чеслав Фуатович, Нечепоренко Володимир Андрійович, Шеремет Володимир Олексан дрович, Аскерко Григорій Михайлович, Корінь Андрій Олександрович (UA) Изобретение относится к черной металлургии и может быть использовано при прокатке заготовок на обжимных и заготовочных станах. Известен способ прокатки заготовок на обжимных станах, при котором на обжимаемых поверхностях в ящичных калибрах формируются впадины для повышения устойчивости раскатов на рольганге после их кантовки (см. Полухин П.И. и др. Прокатное производство. -М.: Металлургия, 1968, с. 72). Величина этих впадин незначительна и при задаче раската с гладкой бочки в ящичный калибр, когда раскат имеет выпуклые крайние зоны и вогнутую середину (двойное бочкообразование), происходит первона (57) Способ прокатки заготовок на обжимных и заготовочных станах, включающий деформацию раската в ящичных калибрах с формированием впадин на обжимаемых гранях глубиной, составляющей 15 - 30% от величины абсолютного обжатия в первом пропуске последующего калибра, о т л и ч а ю щ и й с я тем, что при прокатке раската с отношением его высоты к катающему диаметру последующего калибра более 0,45 в центре дна впадины раската формируют выпуклость высотой 1,5-5% величины абсолютного обжатия в первом пропуске посдедующего калибра. & С > чальное обжатие выпуклых зон, что в свою очередь приводит к появлению на поверхности проката закатов и морщин, а также увеличивает значение дефекта "рыбий хвост". Наиболее близким к предлагаемому изобретению является способ прокатки полуфабрикатов на обжимных и заготовочных станах, включающий деформацию раската с двукратным переходом от прокатки без стесненного уширения к прокатке со стесненным уширением с кантовкой и обратным переходом без кантовки, в котором перед одним из переходов на раскате формируют впадины глубиной 15 - 30% от величины абсолютного обжатия при прокатке о о о ь О 10004 без стесненного уширения (см. а.с. СССР № 1612416, кл. В 24 В 1/02). Однако в случае изменения схемы прокатки и передачи раската из одного ящичного калибра в другой с кантовкой на 90 на боковых гранях раскатов образуются морщины и закаты. Это объясняется тем, что на большинстве крупных блюмингов отношение высоты раската, задаваемого во второй калибр (Н), к катающему диаметру валков в эгом калибре (DK) более 0,45. При этом наблюдается двойное бочкообразованио боковых поверхностей раската. При этом максимальное уширение происходит примерно на 0,9 величины обжатия от контактной поверхности. Двойное бочкообразование в первом пропуске второго калибра при сформированной величине впадины на обжимаемых гранях при прокат ке в первом ящичном калибре, равной 15 - 30% величины абсолютного обжатия во втором ящичном калибре, приведет к возникновению на боковых гранях раската сначала утяжки, а затем к появлению на этих гранях закатов и морщин. Снижение же величины выпуклости в первом ящичном калибре нежелательно, т.к. при передаче раската с бочки в первый ящичный калибр вследствие двойною бочкообразования на боковых гранях раската при прокатке на гладкой бочке в первом ящичном калибре необходимо обжатие не только выступающих крайних частей раскага, но и его средней части. В противном случае более обжимаемые крайние части ведут к увеличению значения дефекта "рыбьего хвоста" и к появлению морщин па менее обжимаемых средних частях раската. В основу изобретения поставлена задача создания способа прокатки заготовок на обжимных и заготовочных станах, в котором новые технологические параметры позволят снизить поверхностные дефекты и за счет этого увеличить выход годного. Поставленная задача решается тем, что в способе прокатки заготовки на обжимных и заготовочных станах, включающем деформацию раската в ящичных калибрах с формированием впадин па обжимаемых гранях глубиной, составляющей 15-30% от величины абсолютного обжатия в первом пропуске последующего калибра, согласно изобретению, при прокатке раската с отношением его высоты к катающему диаметру последующего калибра более 0,45 в центре дна впадины раската формируют выпуклость высотой 1,5 - 5% величины абсолютного обжатия в первом пропуске последующего калибра. При прокатке слитков на гладкой бочке происходит двойное бочкообразование на боковых гранях. При задаче в первый ящичный калибр, имеющий увеличенную выпуклость в первом пропуске, практически равномерно обжимаются и средние (вогну5 тые) слои раската, и крайние (выпуклые). В последующих пропусках в первом калибре при равных абсолютных обжатиях относительные обжатия срединных слоев превалируют над относительными обжатиями 10 крайних слоев, что привод к более интенсивному уплотнению осевой зоны слитка и снижению величины дефекта "рыбьего хвоста". После кантовки и задачи раската во вто15 рой (последующий) ящичный калибр в случае отношения высоты раската к катающему диаметру в этом калибре более 0,45 на боковых гранях раската также происходит двойное бочкообразование, т.е. средние 20 слои склонны к утяжке, а приконтактные - к уширению. При этом создается тенденция к появлению на боковых гранях при последующих пропусках морщин и закатов, что делает практически невозможным исполь25 зование увеличенной выпуклости в первом ящичном калибре. Для предотвращения образования морщин и закатов на боковых гранях выпуклость первого ящичного калибра выполняют с впадиной, равной 0,015 30 0,05 величины обжатия во втором ящичном калибре. Т.е. впадины на раскате в предшествующем (первом) калибре формируются с выпуклостями величиной 0,015 - 0,05 величины абсолютного обжатия в первом пропу35 ске последующего (второго) калибра. Аналогичным образом в случае отношения высоты раската, задаваемого в третий (последующий) ящичный калибр, к катающему диаметру этого калибра более 0,45 40 впадины на раскате в предшествующем (втором) калибре формируются с выпуклостями, равными 0,015 - 0,05 величины обжатия в первом пропуске последующего (третьего) калибра. 45 Нижний предел вел ичины выпу кл ости на впадине, равный 0,015 величины абсолютного обжатия в последующем калибре, объясняется тем, что применение величины выпуклости менее указанной не дает 50 положительных результатов и проката становится практически невозможной из-за получения брака по поверхности проката. Верхний предел величины выпуклости на впадине, равный 0,05 величины абсолют55 ного обжатия в первом пропуске последующ его калибра, объяс ня ется тем, что применение величины выпуклости более указанной влечет за собой возможность появления морщин и закатов на участках перехода от максимальной глубины впадины к 10004 выпуклости. В этом месте образуется как бы концентратор возможности наружных де фектов. Поэтому переход от впадины к вы пуклости должен быть по возможности плавным. Кроме того, увеличение значения 5 выпуклости более 0,05 величины абсолют ного обжатия в первом пропуске последую щего калибра снижает эффект увеличения стойкости этого калибра за счет снижения величины свободного уширения. 10 На чертеже изображен раскат 1 с впадинами 2 и выпуклостями 3 (А- величина впадины;

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of rolling of billets on breakdown and bar mills

Автори англійськоюKukui Davyd Penkhusovych, Kukuj Davyd Penkhusovych, Kukui Davyd Penhusovych, Hubaidulin Viacheslav Fuatovych, Necheporenko Volodymyr Andriiovych, Sheremet Volodymyr Oleksandrovych, Dyshkovets Henadii Anatoliovych, Askerko Hryhorii Mykhailovych, Korin Andrii Oleksandrovych

Назва патенту російськоюСпособ прокатки заготовок на обжимных и заготовочных станах

Автори російськоюКукуй Давид Пенхусович, Губайдулин Вячеслав Фуатович, Нечепоренко Владимир Андреевич, Шеремет Владимир Александрович, Дишковец Геннадій Анатольевич, Аскерко Григорий Михайлович, Коринь Андрей Александрович

МПК / Мітки

МПК: B21B 1/02

Мітки: станах, спосіб, прокатки, заготівельних, обтискних, заготовок

Код посилання

<a href="https://ua.patents.su/4-10004-sposib-prokatki-zagotovok-na-obtisknikh-ta-zagotivelnikh-stanakh.html" target="_blank" rel="follow" title="База патентів України">Спосіб прокатки заготовок на обтискних та заготівельних станах</a>