Спосіб заточування голчастої поверхні барабанів і валиків текстильних машин

Номер патенту: 10062

Опубліковано: 15.11.2005

Автори: Кальченко Володимир Віталійович, Фень Сергій Іванович, Кальченко Віталій Іванович

Формула / Реферат

1. Спосіб заточування голчастої поверхні барабанів і валиків текстильних машин, при якому шліфувальний інструмент вводять в контакт з голками гарнітури і надають їм відносний рух, який забезпечує подачу в повздовжньому напрямку деталі, перпендикулярному до нахилу голок, який відрізняється тим, що заточування здійснюють одночасно торцем і периферією шліфувального круга, що має форму похилого циліндра, вісь якого є паралельною осі деталі і знаходиться на відстані Н:

![]() ,

,

де:

![]() - діаметр шліфувального круга;

- діаметр шліфувального круга;

![]() - діаметр валика, який потрібно отримати в результаті обробки.

- діаметр валика, який потрібно отримати в результаті обробки.

2. Спосіб заточування голчастої поверхні барабанів і валиків текстильних машин за п. 1, який відрізняється тим, що заточування здійснюють одночасно торцями і периферією парної кількості шліфувальних кругів, що мають форму похилого циліндра, знаходяться на одній осі, паралельній осі деталі і повернуті один відносно одного на кут 180°.

3. Спосіб заточування голчастої поверхні барабанів і валиків текстильних машин за п. 1, який відрізняється тим, що заточування здійснюють послідовно торцем і периферією шліфувального круга, що має форму, яку отримують при перетині двох циліндрів, осі яких мають спільну точку на осі обертання 6 і лежать під деяким кутом ![]() твірна одного з циліндрів паралельна осі 8 в процесі обробки.

твірна одного з циліндрів паралельна осі 8 в процесі обробки.

4. Спосіб заточування голчастої поверхні барабанів і валиків текстильних машин за п. 3, який відрізняється тим, що заточування здійснюють одночасно торцями і периферією парної кількості шліфувальних кругів, що мають форму, яку отримують при перетині двох циліндрів, осі яких мають спільну точку і лежать під деяким кутом, знаходяться на одній осі, паралельній осі деталі і повернуті один відносно одного на кут 180°.

Текст

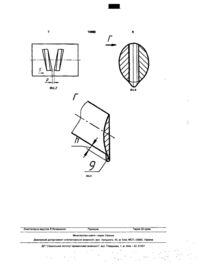

1. Спосіб заточування голчастої поверхні барабанів і валиків текстильних машин, при якому шліфувальний інструмент вводять в контакт з голками гарнітури і надають їм відносний рух, який забезпечує подачу в повздовжньому напрямку деталі, перпендикулярному до нахилу голок, який відрізняється тим, що заточування здійснюють одночасно торцем і периферією шліфувального круга, що має форму похилого циліндра, вісь якого є паралельною осі деталі і знаходиться на відстані Н: де: D K - діаметр шліфувального круга; D f l - діаметр валика, який потрібно отримати в 2. Спосіб заточування голчастої поверхні барабанів і валиків текстильних машин за п.1, який відрізняється тим, що заточування здійснюють одночасно торцями і периферією парної кількості шліфувальних кругів, що мають форму похилого циліндра, знаходяться на одній осі, паралельній осі деталі і повернуті один відносно одного на кут 180°. 3. Спосіб заточування голчастої поверхні барабанів і валиків текстильних машин за п. 1, який відрізняється тим, що заточування здійснюють послідовно торцем і периферією шліфувального круга, що має форму, яку отримують при перетині двох циліндрів, осі яких мають спільну точку на осі обертання 6 і лежать під деяким кутом |5, твірна одного з циліндрів паралельна осі 8 в процесі обробки. 4. Спосіб заточування голчастої поверхні барабанів і валиків текстильних машин за п.З, який відрізняється тим, що заточування здійснюють одночасно торцями і периферією парної кількості шліфувальних кругів, що мають форму, яку отримують при перетині двох циліндрів, осі яких мають спільну точку і лежать під деяким кутом, знаходяться на одній осі, паралельній осі деталі, і повернуті один відносно одного на кут 180°. CM результаті обробки. Корисна модель відноситься до текстильної промисловості і може бути використана для заточування голчастої поверхні барабанів і валиків текстильних машин. Відомим є спосіб заточування голчастої поверхні барабанів торцями абразивних брусків, які зворотно-поступально переміщують вздовж його осі обертання [а. с. 1537720, СРСР, МКИ D01G15/38]. Найбільш близьким до пропонуємого є спосіб заточування голчастої поверхні валиків текстильних машин циліндричним шліфувальним кругом, який переміщується в повздовжньому напрямку. При цьому осі обертання круга і деталі паралельні в процесі заточування. Валик обертається в напрямку, протилежному нахилу голок, а шліфува льний круг - в сторону їх нахилу [а. с. 1341266 СРСР МКИ D01G15/38 - найближчий аналог]. Недоліком цього способу заточування є те, що вектор результуючої швидкості різання розташований у площині нахилу голок, на кінцях яких у цій площині виникає максимальна задирка у вигляді крючка. Вона виступає за номінальний діаметр голки і створює перешкоду для сходу вовни при прочісуванні, є причиною обриву нитки, що призводить до браку. В основу корисної моделі поставлена задача створити такій спосіб заточування голчастої поверхні робочих валиків і барабанів текстильних машин, який дозволив би підвищити продуктивність і якість обробки за рахунок зменшення задирки на кінці голки. 10062 Поставлена задача вирішується тим, що вирівнювання циліндричної зовнішньої голчастої поверхні робочих валиків і барабанів та бокове підточування голок здійснюють за один дотик торцем і периферією вузького шліфувального круга, який має форму похилого циліндра. При такій схемі обробки кожна голка послідовно заточується спочатку одночасно торцем і периферією шліфувального круга, потім калібрується циліндричною ділянкою круга і при виході з зони контакту з циліндричною ділянкою заточується одночасно торцем і периферією з протилежної сторони. Це дозволяє отримати форму голки симетричну відносно площини, перпендикулярної до осі обертання деталі і співпадаючої з нахилом голок. Таким чином, зрізання задирок забезпечується кінематикою процесу заточування. Крім цього тим, що заточування здійснюють парною кількістю шліфувальних кругів з формою похилого циліндра, половина з яких повернута на кут 180° відносно іншої половини. Одночасне шліфування голчастої поверхні парною кількістю шліфувальних кругів з формою похилого циліндра підвищує якість і продуктивність заточування, а також значно зменшує коливання шпинделя. Крім цього тим, що вирівнювання циліндричної зовнішньої голчастої поверхні робочих валиків і барабанів та бокове підточування голок здійснюють периферією шліфувального круга, форма якого утворюється з елементів двох циліндрів, що перетинаються в центрі круга, осі яких мають спільну точку і лежать під деяким кутом р. Якщо при обробці голки виступають за периферію круга (великий припуск), то попередньо шари металу зрізуються торцем круга. При такій схемі обробки кожна голка послідовно заточується спочатку з однієї сторони, потім калібрується по довжині, а потім заточується з протилежної сторони. Це дозволяє отримати заточку голки симетричну відносно площини, перпендикулярної до осі обертання деталі і співпадаючої з нахилом голок. Таким чином, зрізання задирок забезпечується кінематикою процесу заточування. Така схема обробки підвищує якість і продуктивність заточування. Крім цього тим, що заточування здійснюють одночасно парною кількістю шліфувальних кругів з формою, яка утворюється з елементів двох циліндрів, що перетинаються, осі яких мають спільну точку і лежать під деяким кутом р, половина з яких повернута на кут 180° відносно іншої половини. Така схема обробки підвищує якість і продуктивність заточування, а також значно зменшує коливання шпинделя. На Фіг.1 показана схема заточування голчастої поверхні шліфувальним кругом, який має форму похилого циліндра; на Фіг.2 - вид А на Фіг. 1; на Фіг.З - вид Б на Фіг.2; на Фіг.4 - схема заточування голчастої поверхні парною кількістю (двома) шліфувальних кругів з формою похилого циліндра; на Фіг.5 - схема заточування голчастої поверхні шліфувальним кругом з формою, яка утворена з елементів двох циліндрів що перетинаються; на Фіг.6 - вид В на Фіг.5; на Фіг.7 - схема заточування голчастої поверхні парною кількістю (двома) шліфувальних кругів з формою, яка утворена з елементів двох циліндрів, що перетинаються; на Фіг.8 - форма голки після обробки; на Фіг.9 - вид Г на Фіг.8. Згідно з зображеними схемами здійснюють заточування голчастої поверхні барабанів і валиків 1 текстильних машин з прямолінійною твірною 2 торцем 3 і периферією 4 шліфувального круга 5, що обертається навколо осі 6. Голки 7 на зовнішній циліндричній поверхні розташовані в площині їх нахилу, яка перпендикулярна до осі 8 обертання деталі (барабана або валика). 9 - задирка на кінці голки, отримана в процесі заточування, 10 - шліфувальний круг з формою, яка утворена з елементів двох циліндрів, що перетинаються. При заточуванні голчастої поверхні торцем 3 і периферією 4 шліфувального круга 5, який має форму похилого циліндра, його вісь 6 (Фіг.1, І) розташовують паралельно осі обертання валика 8 на відстані D K +Dn JL A H= Y О) де DK - нормальний діаметр шліфувального круга; Dp, - діаметр валика, який потрібно отримати в результаті обробки. Мінімальну подачу при шліфуванні вузьким металевим кругом (гі=2...5мм) з алмазним покриттям вибирають рівною діаметру голки на один оберт валика. Кут нахилу шліфувального круга визначають за формулою: . В-а а = arctg D де D - діаметр отриманого похилого циліндра; В - довжина твірної похилого циліндра; а - довжина твірної калібруючого циліндра. При повороті шліфувального круга в процесі обробки на кожні 180° кут нахилу торця змінюється на ±(180°-2 ), лінія контакту голчастої поверхні з інструментом набуває зворотно-поступального руху в повздовжньому напрямку. Це дозволяє кожну голку послідовно заточити спочатку одночасно торцем і периферією шліфувального круга, потім відкалібрувати циліндричною ділянкою круга і при виході з зони контакту з циліндричною ділянкою заточити одночасно торцем і периферією з протилежної сторони. При заточуванні голчастої поверхні двома шліфувальними кругами 5 (Фіг.З) їх розташовують на одній осі 6, але один з них повертають на кут 180° відносно цієї осі. Відстань між найближчими частинами кругів - m . Така схема обробки підвищує продуктивність і зменшує коливання. Зі збільшенням кількості вузьких шліфувальних кругів симетричність голки підвищується. При заточуванні голчастої поверхні торцем 3 і периферією 4 шліфувального круга 10, який має форму, утворену з елементів двох циліндрів, його вісь 6 (Фіг.5, І) розташовують паралельно осі обертання валика 8 на відстані Н (яку визначають за формулою 1). Форму шліфувального круга отримують при повороті циліндричного шліфувального круга відносно його центра в площині, яка співпа 10062 6 дає з віссю на кут і послідуючій правці. Правлять чатку з однієї сторони, потім відкалібрувати по круг так, щоб отримати ділянку з формою похилого довжині, а потім заточити з протилежної сторони. циліндра, твірна якого 4 більша за половину макПри заточуванні голчастої поверхні двома симально можливої. При повороті шліфувального шліфувальними кругами 10 (Фіг.7) їх розташовукруга в процесі обробки на кожні 180° кут нахилу ють на одній осі 6, але один з них повертають на торця змінюється на ±(180°-2 ), лінія контакту голкут 180° відносно цієї осі. Відстань між найближчастої поверхні з інструментом набуває зворотночими частинами кругів - р. Така схема обробки поступального руху в повздовжньому напрямку. підвищує продуктивність і зменшує коливання. Це дозволяє кожну голку послідовно заточити спо / 2 6 ФІГ.1 Фіг.4 Фіг.3 Фіг.5 Фіг.6 100» Г Фіг.7 Фіг.9 Комп'ютерна верстка Л.Литвиненко Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП "Український інститут промислової власності", вул. Глазунова, 1, м. Київ - 4 2 , 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for sharpening needle surfaces of drums and rollers of textile machines

Автори англійськоюKalchenko Vitalii Ivanovych, Kalchenko Volodymyr Vitaliiovych

Назва патенту російськоюСпособ заточки игольчатой поверхности барабанов и валиков текстильных машин

Автори російськоюКальченко Виталий Иванович, Кальченко Владимир Витальевич

МПК / Мітки

МПК: D01G 15/00

Мітки: заточування, валиків, машин, спосіб, текстильних, поверхні, барабанів, голчастої

Код посилання

<a href="https://ua.patents.su/4-10062-sposib-zatochuvannya-golchasto-poverkhni-barabaniv-i-valikiv-tekstilnikh-mashin.html" target="_blank" rel="follow" title="База патентів України">Спосіб заточування голчастої поверхні барабанів і валиків текстильних машин</a>

Попередній патент: Пристрій для виготовлення агарового блока подвійної імунодифузії

Наступний патент: Спосіб диференційної діагностики парезу кишечника з кишковою непрохідністю механічного генезу та медикаментозного впливу при динамічній кишковій непрохідності

Випадковий патент: Спосіб точного визначення розміру досліджуваного об'єкта при рентгенологічних дослідженнях