Спосіб зниження структурної неоднорідності залізничних коліс

Номер патенту: 10301

Опубліковано: 15.11.2005

Автори: Рейдемейстер Геннадій Валеріанович, Вакуленко Ігор Олексійович, Перков Олег Миколайович

Формула / Реферат

Спосіб зниження структурної неоднорідності залізничних коліс, вироблених з вуглецевих сталей, що полягає в обтискуванні заготовки на пресах, в подальшій її прокатці та згинанні диска при температурі до 1200°С, який відрізняється тим, що спочатку згинання ведуть в одному напрямку, а потім в протилежному до потрібної форми колеса.

Текст

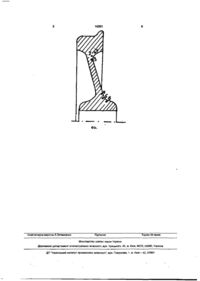

Спосіб зниження структурної неоднорідності залізничних коліс, вироблених з вуглецевих сталей, що полягає в обтискуванні заготовки на пресах, в подальшій її прокатці та згинанні диска при температурі до 1200°С, який відрізняється тим, що спочатку згинання ведуть в одному напрямку, а потім в протилежному до потрібної форми колеса Корисна модель відноситься до металургійної та машинобудівної галузей господарства, може бути застосована при виробництві залізничних коліс Колесо має визначену форму та мікроструктуру окремих частин, які оговорені технічною документацією Існує проблема виникнення сталих тріщин в залізничних колесах у процесі експлуатації Причому, найбільш частіше такі тріщини формуються у місцях переходу диска до ободу, зі сторони протилежній від гребеня, та менш частіше у місцях переходу від диска до ступиці зі сторони гребеня Існує спосіб виготовлення залізничного колеса, по якому проводять згинання диска по дузі, але таким чином, що мітки які відповідають середині ободу та диска (в перерізі колеса) розташовуються в одній площині, яка перпендикулярна осі колісної пари [ISO 1005-8] Недоліки наведеного способу - це формування нескомпенсованих моментів згинання при підвищенні навантаження на вісь колісної пари При цьому, за рахунок значно низької жорсткості конструкції, колесо має низький опір проти виникнення напруження уздовж осі колісної пари Все це дуже знижує СТІЙКІСТЬ колеса в процесі руху, особливо на кривих відрізках коли Найбільш близьким до корисної моделі є спосіб виготовлення залізничного колеса, який полягає в формуванні заготовки під колесо, подальшій прокатці н на прокатному стані Після прокатки колесо для отримання належної форми піддають деформуванню на пресі, яке полягає в переміщенні ступиці (в напрямку гребеня) на 30% від ширини обода при температурах нижче температури закінчення прокатки (850°С) [ГОСТ 107912004 Колеса цельнокатаные Технические уеловия Москва, 2004] Недоліки наведеного способу - це формування системи остаточних напружень в металі в місцях переходу від диска до обода та ступиці за рахунок деформування колеса уздовж осі, в напрямку гребеня, приблизно на 30% від ширини обода В місцях переходу від обода до диска виникають напруження різного знаку Так, поблизу обода зі сторони гребеня виникають напруження тиску, з цієї ж сторони, але при переході до ступиці - розтяжіння 3 протилежних сторін у ВІДПОВІДНИХ місцях виникають напруження протилежних знаків При охолодженні металу від температури деформування відбуваються рекристалізаційні процеси аустеніту, причому рівень термодинамічного стимулу є пропорційним величині пластичної деформаци 3 урахуванням того, що зростання аустенітного зерна знижує тріщиностійкість, особливо середньо- та високовуглецевих сталей [Вакуленко И А и др В кн Повышение качества термически обработанного проката -М Металлургия, 1986, с 84-86], формування структурної неоднорідності (різнозеренність) значно підвищує імовірність зародження сталих тріщин при експлуатації колеса О СО ST 10301 Технічна задача, яка розв'язується способом, що заявляється, полягає в заміні операції односпрямованого згинання уздовж осі колеса на реверсивну, яка являє собою спочатку згинання диска на відстань 30% від ширини обода в напрямку протилежному від гребеня, а потім в оберненому напрямку - в сторону гребеня. Суть корисної моделі полягає в тому, що спосіб зниження структурної неоднорідності, який полягає в обтискуванні заготовки на пресах, подальшій її прокатці та згинанні диска при температурах до 1200°С, відрізняється тим, що спочатку згинання ведуть в одному напрямку, а потім в протилежному до потрібної форми колеса. Підвищення якості колеса досягається за рахунок декількох факторів. По-перше, при знакозмінному згинанні диска, особливо в місцях переходу до ободу та ступиці, в порівнянні з односпрямованим деформуванням, досягається більш сильніший розвиток анігіляційних процесів дислокацій, що супроводжуються зниженням термодинамічного стимулу для розвитку збірної рекристалізації [Вакуленко И.А. Структура и свойства углеродистой стали при знакопеременном деформировании. -Днепропетровск, Guadeamus, 2003, 94с]. По-друге, температура деформування складає значення 850-1000°С [ГОСТ 10791-2004] якої достатньо для розвитку процесів полігонізації, які, у свою чергу, блокують рекристалізацію аустеніту, не даючи змоги зростати зерну. Таким чином, замінюючи односпрямоване згинання диска на реверсивний, досягаємо більш рівномірну структуру аустеніту в місцях переходу від диска до ободу та ступиці, що підтверджується значеннями твердості металу. Порівняльний аналіз значень твердості по Брінелю (НВ) показує, що різниця між ними (1-6 таблиця) при виробництві колеса по діючій технології перебільшує аналогічні характеристики по заявляемому способу. На Фіг. показана схема розташування місць вимірювання твердості по перерізу колеса. Приклад використання способу. Отриману заготовку під колесо піддають обтискуванню на декількох пресах для досягнення потрібної форми для прокатки, потім подальша прокатка на прокатному стані. Після прокатки колесо для отримання належної форми піддають реверсивному згинанню на пресі. Спочатку згинання диска ведуть в напрямку протилежному від гребеня на відстань 27-30% від ширини обода, а потім в протилежному напрямку до досягнення остаточної форми колеса, обумовленої вимогами ГОСТ 10971-2004. Подальше колесо охолоджують за діючою технологією. Заміри твердості металу в місцях переходу від обода до диска, а також від диска до ступиці мають значно менший градієнт відносно середніх значень НВ диска, в порівнянні з діючою технологією (таблиця). Таблиця Середні значення з п'яти замірів твердості по Брінелю в залежності від місць випробування наведених на фіг. Позначення місць вимірювання твердості (фіг.) 1 2 3 4 5 6 Окрім цього, додаткові дослідження по моделюванню процесу обробки показали, що досягнення більш рівномірної структури металу в місцях зазначених переходів колеса приводять до зниження рівня внутрішніх напружень і відхилення їх від середніх значень по диску. Діюча технологія 248 221 210 210 214 208 Заявляємий спосіб 236 217 212 212 210 210 Таким чином, здійснюючи згинання диска по способу, який заявляється, досягаємо більш рівномірного розподілу внутрішніх напружень, особливо в місцях переходу від обода і ступиці до диска, внаслідок чого підвищується тріщиностійкість залізничних коліс. 10301 Фіг. Комп'ютерна верстка Л.Литвиненко Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП "Український інститут промислової власності", вул. Глазунова, 1, м. К и ї в - 4 2 , 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for reducing the structure inhomogeneity of railway wheels

Автори англійськоюVakulenko Igor Oleksiiovych, Perkov Oleh Mykolaiovych, Reidemeister Hennadii Valerianovych

Назва патенту російськоюСпособ снижения структурной неоднородности железнодорожных колес

Автори російськоюВакуленко Игорь Алексеевич, Перков Олег Николаевич, Рейдемейстер Геннадий Валерьянович

МПК / Мітки

Мітки: залізничних, структурної, неоднорідності, коліс, зниження, спосіб

Код посилання

<a href="https://ua.patents.su/4-10301-sposib-znizhennya-strukturno-neodnoridnosti-zaliznichnikh-kolis.html" target="_blank" rel="follow" title="База патентів України">Спосіб зниження структурної неоднорідності залізничних коліс</a>

Попередній патент: Заслінка камерної нагрівальної печі зі стаціонарним подом

Наступний патент: Спосіб відвалоутворення шлаків феросплавного виробництва

Випадковий патент: Спосіб хіміко-термічної обробки виробів