Спосіб прокатки заготівок на обтискних і заготівельних станах

Номер патенту: 13826

Опубліковано: 25.04.1997

Автори: Шевченко Олег Вікторович, Любарев Михайло Генрихович, Кукуй Давид Пенхусович, Корінь Андрій Олександрович, Губайдулін Вячеслав Фуатович, Дуднік Валерій Вікторович

Формула / Реферат

Способ прокатки заготовок на обжимных и заготовочных станах, включающий первоначальную деформацию заготовки в ящичных калибрах с промежуточными кантовками на 90° при передаче заготовки из калибра в калибр с формированием впадин на обжимаемых гранях, дальнейшую деформацию заготовки без кантовок в двух и более ящичных калибрах с последующей кантовкой на 90° и деформацию в ящичном калибре, отличающийся тем, что при прокатке на участке без кантовок с достижением суммарной относительной деформации 40-60% и отношении длины дуги контакта к средней высоте заготовки в каждом пропуске 0,15-0,8, впадины на заготовке перед переходом на этот участок формируют трапециевидной формы глубиной 5-9% от ширины заготовки, подаваемой на участок прокатки без кантовок с протяженностью меньшего основания впадины 20-35% и большего основания впадины 50-60% от высоты этой же заготовки.

Текст

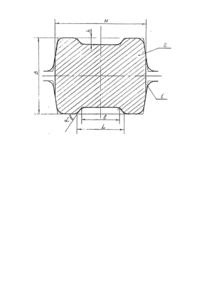

Изобретение относится к области черной металлургии и может быть использовано при прокатке заготовок на обжимных и заготовочных станах. Известен способ прокатки заготовок на обжимных и заготовочных станах, при котором на обжимаемых поверхностях в ящичном калибре формируют впадины для повышения устойчивости заготовок на рольганге после их кантовки [1]. Величина этих впадин незначительна и при подаче заготовки с гладкой бочки в ящичный калибр, когда заготовка имеет выпуклые крайние зоны и вогнутую середину (двойное бочкообразование), происходит первоначальное обжатие выпуклых зон, что в свою очередь приводит к появлению на поверхности проката морщин, а также увеличивает величину дефекта типа "рыбий хвост". Наиболее близким по технической сущности является способ прокатки заготовок на обжимных и заготовочных станах, включающий первоначальную деформацию заготовки ящичных калибрах с промежуточными кантовками на 90° при передаче заготовки из калибра в калибр с формированием впадин на обжимаемых гранях, дальнейшую деформацию заготовки без кантовок в двух и более ящичных калибрах с последующей кантовкой на 90° и деформацией в ящичном калибре [2]. Однако глубина этих впадин обусловлена пределами 1-5мм и никак не связана с условиями дальнейшей деформации заготовки, а округлая форма впадин приводит к достижению максимальной выпуклости только в точке. Для увеличения выхода годного металла за счет снижения величины головной и донной обрези необходимо достижение максимально возможной деформации средней продольной части заготовки, т.е. необходимо формировать впадины максимально возможной глубины и ширины. Предельные размеры глубины и ширины впадины ограничиваются возможностью появления закатов на боковых гранях заготовки после ее кантовки и прокатки в последующих ящичных калибрах. Образование закатов на боковых гранях объясняется тем, что при прокатке в двух и более ящичных калибрах без кантовки заготовки при отношении длины дуги контакта Lд к средней высоте заготовки Нср в пределах 0,15-0,5 образуется утяжка (вогнутость) средней части необжимаемой грани заготовки, а при отношении этих же величин в пределах 0,5-0,8 необжимаемая грань остается ровной, но при этом выпуклые участки заготовки сближаются настолько, что при суммарной относительной деформации 40-60% и более, после кантовки при прокатке в ящичном калибре на обжимаемых гранях образуется закат, т.е. в этих условиях необходимо связывать глубину и конфигурацию впадин с условиями дальнейшей прокатки. В основу изобретения поставлена задача создать способ прокатки заготовок, в котором увеличение выхода годного металла достигалось бы за счет снижения головной и донной обрези и исключения закатов на боковых гранях заготовок. Задача решается тем, что при прокатке заготовок на обжимных и заготовочных станах, включающей первоначальную деформацию заготовки в ящичных калибрах с промежуточной кантовкой заготовки при передаче ее из калибра в калибр с формированием впадин на обжимаемых гранях, дальнейшую деформацию заготовки без кантовок в двух и более ящичных калибрах с последующей кантовкой на 90° и деформацией в ящичном калибре, согласно изобретению, при прокатке на участке без кантовок с достижением суммарной относительной деформации 40-60% и отношением длины дуги контакта к средней высоте заготовки в каждом пропуске 0,15-0,8, впадины на заготовке перед переходом на этот участок формируют трапециевидной формы глубиной 5-9% от ширины заготовки, подаваемой на участок прокатки без кантовок с протяженностью меньшего основания впадины 20-35% и большего основания впадины 50-60% от высоты этой же заготовки. Выполнение впадин на заготовке перед переходом на участок прокатки без кантовок глубиной 5-9% от ширины заготовки, подаваемой на этот участок с протяженностью меньшего основания 20-35% и большего основания впадины 50-60% от высоты этой же заготовки позволяет при максимально возможной в данных условиях проработке средней части заготовки и снижении за счет этого головной и донной обрези избежать возникновения закатов на боковых поверхностях заготовки и получить максимальный процент выхода годного металла. Нижний предел глубины впадины, равный 5% от ширины заготовки, подаваемой на участок прокатки без кантовок, обусловлен тем, что снижение этой величины не позволяет достичь существенной проработки средней части сечения заготовки при прокатке в пропуске, предшествующем кантовке и дальнейшей прокатке заготовки в нескольких калибрах без кантовки.Результатом этого является неполное использование возможности увеличения выхода годного металла. Верхний предел глубины впадины, равный 9% от ширины заготовки, подаваемой на участок прокатки без кантовок обусловлен тем, что увеличение этого значения приводит к появлению заката на боковых гранях заготовки при прокатке в нескольких калибрах без кантовок при суммарной относительной деформации 40-60% и Lд/Hср=0,15...0,8 в каждом пропуске. При суммарной деформации менее 40% в рассматриваемом случае вполне возможно использование способа-прототипа. При суммарной деформации на участке без кантовок более 60% и Lд/Нср = 0,15...0,8 появление заката неизбежно при выполнении впадин указанных размеров. Избежать заката можно только значительным снижением глубины впадины или же формированием выпуклостей на заготовке, но это приведет к снижению выхода годного металла за счет уменьшения интенсивности проработки средней части заготовки, Нижний предел протяженности меньшего основания впадины, равный 20% от высоты заготовки, подаваемой на участок прокатки без кантовок, обусловлен тем, что снижение этой величины при прокатке с указанными условиями приведет к образованию очень острого основания утяжки или впадины на боковых гранях заготовки последующему образованию заката при кантовке и дальнейшей прокатке в ящичном калибре. Верхний предел протяженности меньшего основания впадины, равный 35% от высоты заготовки, подаваемой на участок прокатки без кантовок, обусловлен тем, что увеличение этого предела влечет за собой увеличение угла между наклонной образующей впадины и продолжением ее меньшего основания, что в свою очередь приведет к появлению заката на боковых кромках заготовки. Нижний предел большего основания впадины, равный 50% от высоты заготовки, подаваемой на участок прокатки без кантовок, определен из условия исключения образования заката на боковых гранях заготовки за счет увеличения угла между наклонной образующей впадины и продолжением ее меньшего основания, верхний предел величины большего основания впадины, равный 60%! от высоты заготовки, подаваемой на участок прокатки без кантовок, обусловлен тем, что при увеличении этого предела при последующей суммарной относительной деформации 40-60% при Lд/Нср = 0,15...0,8 участки выступов на заготовке значительно уменьшаются по высоте и становятся острыми, что также приводит к образованию закатов. Трапециевидная форма впадины выбирается из условия, что для обеспечения максимально возможного выхода годного металла необходимо максимально деформировать центральный продольный участок заготовки не в точке, а на определенном участке, обеспечивающем максимально возможный в данных условиях охват зоны осевой рыхлости (усадочной раковины). На чертеже изображен ящичный калибр 1, в котором находится сформированная заготовка 2 перед кантовкой и прокаткой на участке без кантовок в нескольких калибрах: Н - ширина заготовки (высота после кантовки); В - высота заготовки (ширина после кантовки); h - (5...9%)В - глубина впадины; I - (20,..35%)Н - протяженность меньшего основания; I - (50...60%)Н - протяженность большего основания; а - угол между наклонной образующей впадины и продолжением ее меньшего основания. Пример конкретного выполнения. На блюминге 1150 и заготовочном стане, состоящем из трех последовательно расположенных клетей, производится прокатка слитков массой 8 тонн. Прокатка велась по маршруту: гладкая бочка - 4 пропуска без кантовки КАНТОВКА 1 калибр - 4 пропуска без кантовки КАНТОВКА 2 калибр - 2 пропуска без кантовки, в котором формировалась заготовка с впадинами. Сечение заготовки Н2 х В2 = 410x235 мм. Варьируемыми параметрами в этом калибре были: - глубина впадины - h, мм; - протяженность меньшего основания -I, мм; - протяженность большего основания -L, мм; КАНТОВКА 3 калибр - 1 пропуск ЗАГОТОВОЧНЫЙ СТАН Клеть №1-1 пропуск Клеть №2 - 1 пропуск КАНТОВКА Клеть №3 - 1 пропуск - выход готовой продукции (квадрат 215 мм). Все рассматриваемые калибры ящичные. При раскрое готовой продукции отделялись головные и донные штанги и с помощью дефектоскопа определяли величину головной и донной обрези. После этого массу годного металла соотносили с массой задаваемого в прокат слитка и определяли процент выхода годного металла. Наличие закатов на боковых гранях раската определяли визуально после травления в растворе соляной кислоты. Рассматриваемый нами участок - прокатка в 3 калибре блюминга и в 1 и 2 клетях заготовочного стана. Катающий диаметр валков в 3 калибре равен Dк3=1000 мм. Катающий диаметр валков в 1 и 2 клетях заготовочного стана соответственно равны: Dк1 = 540 мм и Dк2 = 580 мм. Длина дуги контакта Lд определяется исходя из обжатия dh в рассматриваемом пропуске. Результаты исследований занесены в таблицу. Малое значение параметров выпуклости не дало исключительных результатов (вариант 1). Использование выпуклостей в пределах заявляемых указанных параметров позволило увеличить выход годного металла до 83,6% (вариант 4), т.е. на 6 кг/тонну проката. Прокатка по остальным вариантам привела к получению брака по закату, вследствие чего была прекращена. Прокатка по варианту прототипа вследствие чрезмерно большой величины впадины привела к появлению брака по закату. Снижение глубины впадины до заявленных пределов при оставлении ее округлой формы приведет к появлению заката (малая величина нижнего основания. Вариант 7). Дальнейшее снижение глубины впадины при оставлении ее округлой формы не позволит достигнуть увеличение выхода годного металла.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of rolling billets on breakdown and billet mills

Автори англійськоюKukui Davyd Penkhusovych, Kukui Davyd Penhusovych, Kukuj Davyd Penkhusovych, Dudnik Valerii Viktorovych, Liubarev Mykhailo Henrikhovych, Shevchenko Oleh Viktorovych, Hubaidulin Viacheslav Fuatovych, Korin Andrii Oleksandrovych

Назва патенту російськоюСпособ прокатки заготовок на обжимных и заготовочных станах

Автори російськоюКукуй Давид Пенхусович, Дудник Валерий Викторович, Любарев Михаил Генрихович, Шевченко Олег Викторович, Губайдулин Вячеслав Фуатович, Коринь Андрей Александрович

МПК / Мітки

МПК: B21B 1/02

Мітки: заготівок, станах, прокатки, заготівельних, обтискних, спосіб

Код посилання

<a href="https://ua.patents.su/4-13826-sposib-prokatki-zagotivok-na-obtisknikh-i-zagotivelnikh-stanakh.html" target="_blank" rel="follow" title="База патентів України">Спосіб прокатки заготівок на обтискних і заготівельних станах</a>

Попередній патент: Пристрій для запресовування костилів

Наступний патент: Пристрій для термічної обробки виробів

Випадковий патент: Вулик