Спосіб виготовлення фільєри для формування хімічних ниток

Формула / Реферат

1. Способ изготовления фильеры для формования химических нитей, заключающийся в получении заготовки в виде пластины с припусками, выполнении глухих заходных отверстий с переходными конусами, изготовлении капилляров и последующей доводке "зеркала" фильеры, отличающийся тем, что каждый из капилляров изготавливают путем прожигания лучом лазера чернового отверстия с последующим его рассверливанием, а доводку "зеркала" фильеры осуществляют путем притирки.

2. Способ по п.1, отличающийся тем, что черновое отверстие фильеры выполняют в виде перекрывающих друг друга отверстий с диаметром меньшим диаметра чернового отверстия.

Текст

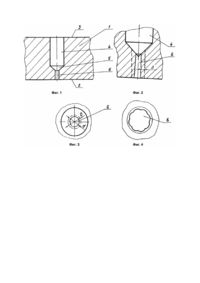

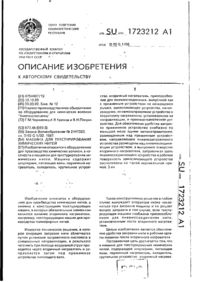

Предлагаемое изобретение относится к технологии машиностроения и касается изготовления изделий с малыми отверстиями, в частности фильер для формования искусственных нитей. Фильера является важнейшим рабочим органом машины для формования искусственных нитей, от работы которого зависит комплекс физико-механических характеристик производимых нитей. Обычно фильера представляет собой пластину из металла, снабженную формовочными (от одного - для мононитей, до нескольких десятков - для комплексных нитей, и до несколько тысяч - для штапеля). Каждое формовочное отверстие состоит из входного канала и капилляра с переходным конусом между ними. Диаметр капилляра в 5 - 12 раз меньше диаметра входного отверстия и составляет: для формования нитей из расплавов полимеров 0,20 - 0,30мм; для формования нитей из растворов полимеров 0,05 0,10мм. Технологические допуски в зависимости от назначения фильеры составляют для диаметра капилляра ±0,002 до ±0,0025мм, а для его длины ±0,01 до ±0,02мм. Формование нити осуществляется путем продавливания через отверстие фильеры потока расплава или раствора волокнообразующего полимера. В случае формованая раствора полимера его давление составляет 3 - 6ат., при температурах не выше 60°C, но химическая активность использующихся о этом случае веществ очень высока. В связи с этим, для изготовления фильеры используются золото, платина или химически стойкие сплавы, а также керамика и стекло. В случае формования нитей из расплавов полимеров давления достигают 20 250ат., а температура 250 - 300°C в химически агрессивной среде. Поэтому, фильеры изготавливают из высокопрочных, химически стойких сталей и специальных сплавов. Из сказанного выше легко видеть, какие технологические сложности возникают при изготовлении фильерных капилляров, из-за трудно обрабатываемых материалов, малых диаметров и требований по точности изготовления и чистоте обрабатываемых поверхностей. Кроме этого, известно, что качество нитей во многом зависит от капилляра, которая должна составлять хотя бы один его диаметр. Если длина капилляра меньше чем один диаметр, то добиться высокого качества нитей очень трудно. Однако, изготовление капилляров большой длины еще больше усложняет проблему. При изготовлении фильеры отрезают заготовку в виде пластины, обрабатывают лицевую и входную поверхности. Затем изготавливают глухие входные каналы с переходными конусами, обычно путем сверления. После этого выполняют капилляры и окончательно доводят "зеркало" фильеры. Основные трудности при изготовлении фильеры связаны с выполнением капилляров. В настоящее время применяются два основных приема выполнения капилляров в зависимости от свойств материала, из которого изготовлена фильера. Если фильера изготовлена из пластичных материалов, например золота или платины, то капилляры выполняют путем прокалывания, даже если отношение длины капилляра к его диаметру составляет 2. Такие фильеры используются для формования вискозных, медно-аммиачных и други х нитей из растворов полимеров. Если фильера изготовлена из высокопрочных нержавеющих сталей, то прокалывание капилляров очень сложно, высота прокалывания не превышает одного диаметра и осуществляется за 4 - 5 переходов. Традиционным способом выполнения отверстий малого диаметра длиной более двух диаметров до настоящего времени является сверление, с последующей калибровой отверстия. Однако, сверление отверстия с диаметром 0,2 0,3мм в нержавеющей высокопрочной стали представляет собой сложную задачу. Основная проблема заключается в опасности поломки сверла, поскольку, при этом фильера, либо полностью приходит в негодность, либо требуются большие затраты высококвалифицированного труда по извлечению обломка сверла из столь тонкого глухого о тверстия и восстановлению поверхности капилляра. Все это заставило специалистов искать новые приемы изготовления капилляров фильер. Ряд западных фирм начали использовать электроискровой и электрохимический способы выполнения капилляров [1]. Они позволяют выполнять капилляры с длиной 2 и более диаметров в очень прочных сталях и сплавах без опасности поломки инструмента. Однако, производительность этих технологий очень низкая. Внутренняя поверхность капилляра полученного этими способами имеет структуру апельсиновой корки, что ухудшает усло вия течения потока полимера, а в конечном итоге и условия формования нити. Не случайно эти способы используются для изготовления капилляров некруглого сечения (крест, треугольник, звезда и т.д.). Для круглых капилляров в большинстве случаев используется сверление с калибровкой. В последнее время появились сведения [2] об использовании лазеров для пробивки капилляров фильер. Однако, широкого применения способ не нашел и используется только для неметаллических фильер (керамика, стекло). Это обусловлено, тем, что капилляр пробитый лазером имеет конус, а стенки неровности, ухудшающие условия течения потока полимера. Но главный недостаток этой технологии заключается в том, что высокие температуры и давления в зоне взаимодействия луча с материалом фильеры изменяют свойства сталей и сплавов, применяемых для изготовления фильер. Наиболее совершенным среди известных и ближайшим к предложенному способу по техническому существу и достигаемому эффекту является способ изготовления фильер, который до сих пор широко используется в отечественной промышленности и за рубежом, так как он гарантирует получение капилляра с высокой чистотой поверхности [1]. По этой технологии изготовления фильер отрезают заготовку в виде пластины (круглой или прямоугольной формы) и заправляют ее боковые стороны. Затем предварительно шлифуют вы ходную сторону ("зеркало" фильеры), выполняют крепежные отверстия (если они требуются для данного вида фильер) и на входной стороне кернят центры входных о тверстий. После этого выполняют входные отверстия, для чего осуществляют черновое сверление, зенковку, промежуточное сверление и сверление в размер. Входное отверстие выполняют не на всю толщину, а оставляют промежуток между вершиной переходного конуса и "зеркалом" фильеры равное длине капилляра и припуска на обработку. Полученный при сверлении переходный конус с углом наклона образующей 60 - 90° подвергают выдавливанию в размер, что позволяет получить высокий класс чистоты поверхности, точнее расположение оси конуса и правильную его форму. После очистки, промывки и контроля размеров заготовки фильеры осуществляют прокалывание и прошивку капилляра за 4 - 5 переходов. Прошивка обеспечивает получение точных по форме и чистых поверхностей, но не позволяет получить капилляр большой длины (хотя бы длиной равной 1,5 - 2,0 диаметра капилляра), что важно для получения качественной нити. Выполнение капилляров прошивкой связано также с проблемой обеспечения стойкости инструмента, особенно если учитывать высокую прочность материала фильеры. После прокалывания и после прошивки на "зеркале" фильеры образуются кольцеобразные выступы окружающие капилляр и для их устранения необходимы операции по доводке этой поверхности т.е. шли фовка и полировка. В основу изобретения положена задача создания способа изготовления фильеры для формования химических нитей, который за счет совершенствования технологии изготовления позволил бы получить фильеры с длиной капилляров три диаметра и более, что дало бы возможность формовать высококачественные нити и значительно продлить жизнь за счет возможности ее реставрации. Поставленная задача решается за счет того, что, в известном способе изготовления фильеры для формования химических нитей, заключающемся в получении заготовки в виде пластины с припусками, выполнении глухи х заходных отверстий с переходными конусами, изготовлении капилляров и последующей доводке "зеркала" фильеры, предложено каждый из капилляров изготавливать путем прожигания лучом лазера чернового отверстия с последующим его рассверливанием, а доводку "зеркала" фильеры осуществлять путем притирки. К числу существенных признаков изобретения, являющихся общим с признаками известного способа изготовления фильеры для формования химических нитей т.е. не представляющих в общем виде новизны относятся: способ изготовления фильеры для формования химических нитей; - получение заготовки в виде пластины с припусками; - выполнение глухих за ходных отверстий с переходными конусами; - изготовление капилляров; - доводка "зеркала" фильеры. К новым существенным признакам изобретения относятся следующие: - каждый из капилляров изготавливают путем прожигания лучом лазера чернового отверстия; черновое отверстие подвергают рассверливанию; - доводку "зеркала" фильеры осуществляют путем притирки. Как видно из изложенного, новым в сравнении с прототипом является то, что взамен прокола капилляров в глухом металле осуществляют пробивку черновых отверстий лучом лазера с последующим их рассверливанием в размер. Доводка "зеркала" фильеры осуществляется путем притирки взамен шлифовки с последующей полировкой. Использование лазера для выполнения отверстий в глухом металле известно, но для получения фильерных капилляров лазер используется только для неметаллических фильер (керамика, стекло), поскольку отверстие получается конусное, а слой материала, примыкающий к отверстию изменяет свои свойства, а вн утренняя поверхность капилляра покрыта микротрещинами и неровностями. В предложенном способе лучом лазера пробивают только черновое отверстие с припуском на обработку, а затем выполняют рассверливание в размер. Рассверливание отверстия несравненно проще сверления сплошного металла и позволяет получить точный по форме капилляра с чистой поверхностью. Отсутствие кольцевого выступа на лицевой стороне фильеры, который образуется при прошивке капилляра, устраняет необходимость шлифовки лицевой стороны фильеры. Однако, рассверливание не исключает опасности поломки сверла, что происходит из-за неоднородности материала фильеры, Любая поломка в глухом отверстии приводит it тому, что требуется, либо длительная трудоемкая операция, по извлечению обломка, либо удаление участка металла вместе с обломком сверла с последующей установкой пробки и выполнением в этой пробке нового заходного отверстия и капилляра. Эта проблема в предложенном способе решается за счет того, что черновое отверстие пробивают лучом лазера. При этом, если сверло сломается при сверлении, то его обломок может быть легко выбит через черновое отверстие. Таким образом, в результате предложенных усовершенствований способ сочетает в себя свойства присущие порознь между прокалывания и прошивки капилляра (производительность и чистота получаемой поверхности) и между электроэрозионной обработки (возможность получения длинного капилляра в металле любой прочности). Одновременно упрощается процесс доводки "зеркала" фильеры, т.е. для этого достаточна только притирка. Иными словами, прокалывание и прошивка капилляров не только заменена двумя операциями (пробивка чернового отверстия лазером и рассверливанием), но эти операции выполняются в определенной взаимосвязи друг с другом и с другими операциями способа. На фиг.1 изображено осевое сечение формовочного отверстия фильеры; на фиг.2 осевое сечение формовочного отверстия с черновым отверстием под капилляр; на фиг.3 - то же вид сверху, на фиг.4 - вариант выполнения черновых отверстий, полученных путем лазерной пробивки отверстий, перекрывающих друг др уга. Предложенный способ изготовления фильеры осуществляется следующим образом. Прежде всего отрезают заготовку в виде пластины 1 круглой или прямоугольной формы и заправляют ее боковые стороны. Затем предварительно шлифуют вы ходную сторону 2 ("зеркало" фильеры) и выполняют крепежные отверстия, На входной стороне 3 кернят центры входных отверстий и путем многоступенчатого сверления выполняют глухие входные отверстия 4. Входные отверстия выполняют с переходным конусом так, что между "зеркалом" фильеры и вершиной конуса остается промежуток сплошного металла, равный длине капилляра 6 и припуска на обработку. Затем деталь промывают, контролируют размеры и передают на следующую технологическую операцию, заключающуюся в изготовлении капилляров. Капилляры изготавливаются в два этапа. На первом этапе в металле между вершиной переходного конуса и зеркалом фильеры соосно входному каналу лучом лазера пробивают черновое отверстие, максимальный диаметр которого меньше диаметра капилляра на величину где величина припуска под обработку, При этом величина припуска должна превышать толщину слоя металла, в котором происходят изменения свойств под влиянием луча лазера (фиг. 2). На втором этапе осуществляют рассверливание в размер по черновому отверстию, или рассверливание и доводку капилляра, что позволяет обеспечить необходимую чистоту поверхности и точность геометрической формы при небольшой нагрузке на инструмент. Окончательную доводку "зеркала" фильеры после рассверливания капилляров осуществляют притиркой. После этого проводят чистку, промывку фильеры (в том числе входных отверстий и капилляров), а также контроль размеров и качество обработки всех элементов фильеры, Введение этой операции диктуется следующими обстоятельствами: - получение острой кромки при переходе поверхности отверстия к поверхности "зеркала" фильеры дает эффект более упорядоченного расположения молекул волокна вдоль их поверхности, что повышает прочность волокна на 5% при сравнении с полированной плоскостью "зеркала" фильеры, На фиг.4 показан вариант изготовления чернового отверстия капилляра путем прожигания лучом лазера многочисленных отверстий меньшего диаметра чем черновое отверстие, перекрывающихся друг с др угом. В результате получается черновое, отверстие более правильной круглой формы, что облегчает последующую обработку сверления. Пример 1. Согласно предложенному способу изготавливалась фильера для формования синтетических нитей из расплава поликапроамида, содержащая 7 отверстий, каждое из которых содержит капилляр и длиной 0,9мм. Заходное отверстие фильеры имеет и глубину 12,6мм, без переходного конуса, а переходной конус имеет угол при вершине 90°. Для изготовления фильеры использовалась заготовка в виде пластины из нержавеющей стали. При этом вырезалась пластина толщиной 17мм, которая подвергалась токарной обработке по боковой и торцевым поверхностям и оставлялся припуск под шлифовку по торцам. Проводилась шлифовка торцов, после этого выполнялись глухие заходные отверстия по известной из прототипа методике, т.е. сверление и рассверливание с формообразованием переходного конуса, Далее заготовку устанавливали на приспособление, закрепленное на лазерной установке. Капилляры пробивали со стороны "зеркала" фильеры, на всю глубину перемычки между заходным отверстием, и "зеркалом" фильеры, которая составляет 0,9мм плюс припуск. Далее деталь с черновыми отверстиями (пробитыми лазером) подвергалась шлифовке, подавалась на операцию рассверливания с последующей калибровкой каждого капилляра. Далее осуществлялась притирка "зеркала" фильеры. В результате точность размеров и чистота поверхностей капилляров соответствовала требованиям ГОСТа. При этом глубина капилляров составила 0,9мм при диаметре 0,3мм, т.е. длина капилляра составляет три его диаметра. Это позволяет при формовании волокон резко повысить их качество, а именно разрывную прочность и удлинить срок службы фильер за счет возможности реставрации. Поскольку изготовление капилляров осуществляется путем рассверливания уже пробитого отверстия, практически не наблюдается поломок сверла. Однако, даже если поломка случается, то обломок сравнительно легко извлекается, поскольку его можно выбить через пробитое лазером черновое отверстие. Итак, полученный способ позволяет получить в металле малые отверстия длиной равной трем диаметрам и более при необходимости. Сформованные волокна при помощи фильер с длиной капилляра равной трем диаметрам обладали повышенной прочностью на 7 - 8% в сравнении с волокнами сформованными на серийно выпускаемых фильерах. Применение предложенной технологии получения малых отверстий не ограничивается только областью производства фильер. Она может быть использована также и в других областях, где необходимо получение отверстий малого диаметра, длиной два диаметра и более, например в производстве жиклеров и т.д.

ДивитисяДодаткова інформація

Автори англійськоюMyronov Oleksandr Fedorovych

Автори російськоюМиронов Александр Федорович

МПК / Мітки

МПК: B23P 15/16

Мітки: ниток, виготовлення, хімічних, спосіб, фільєри, формування

Код посилання

<a href="https://ua.patents.su/4-14894-sposib-vigotovlennya-filehri-dlya-formuvannya-khimichnikh-nitok.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення фільєри для формування хімічних ниток</a>

Попередній патент: Спосіб виготовлення сталевих канатів

Наступний патент: Будівельний стіновий блок

Випадковий патент: Спосіб хірургічного лікування варикозного розширення вен нижніх кінцівок