Спосіб прокатування смуг

Формула / Реферат

Способ прокатки полос, включающий деформацию металла в трех очагах деформации шестивалковой клети с натяжением концов полосы и регулированием скоростей валков, отличающийся тем, что, с целью снижения энергосиловых параметров прокатки за счет рационального распределения обжатий между очагами деформации, полосу прокатывают в первом очаге деформации с обжатием ![]() , во втором очаге деформации с обжатием

, во втором очаге деформации с обжатием ![]() , в третьем очаге деформации - с обжатием

, в третьем очаге деформации - с обжатием ![]() , где

, где ![]() - суммарное обжатие в трех очагах деформации.

- суммарное обжатие в трех очагах деформации.

Текст

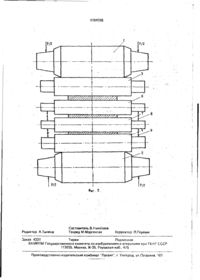

СОЮЗ СОВЕТСКИХ СОЦИАЛИСТИЧЕСКИХ РЕСПУБЛИК (19) ±JKS 5 В 21 В 1/22 ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) , :1,-,Г •*• Изобретение относится к прокатке полосовой стали в горячем и холодном состояниях. Известен способ прокатки полос в многовалковой клети, который включает прокатку в нескольких очагах деформации. Недостатком этого способа являются сравнительно небольшие суммарные величины коэффициентов вытяжки (//=1,08-1,50). Эти вытяжки обусловлены потерей сплошности полосы, разрывом ее в результате неравномерного распределения напряжений натяжений по ширине с максимальными значениями на кромках. Разрыв полосы происходит при вытяжках ти>1,5. При прокатке же полос с коэффициентами вытяжек // =1,08-1,50 рассматриваемый процесс является экономически не целесообразным. Наиболее близким к предлагаемому является способ прокатки в многовалковой клети с несколькими очагами деформации металла, расположенными в вертикальной плоскости, включающий регулирование скоростей валков и величин натяжения, полосу прокатывают между рабочими и промежуточными валками, при этом при прокатке переднего конца полосы и задаче его последовательно в каждый очаг деформации окружные скорости валков изменяют с таким расчетом, чтобы полоса изгибалась в направлении очередного очага деформации. Недостатком этого способа является то, что он не позволяет выполнять прокатку при минимальной затрате энергоресурсов из отсутствия регламентации рационального режима обжатия металла в трех очагчх деформации. ' Цель изобретения - снижение энергосиловых параметров прокатки за счет рационального распределения обжатий между очагами деформации. Это достигается за счет того, что в способе прокатки полос, включающем деформацию металла в трех очагах деформации 1784298 шестивалковой клети с натччкевием концов полосы и регулирование скоростей вачков, полосы прокатывают в первом очаге дефор мации с обжатием Ahi~ (0,36-0,39)А h, во атором очаге деформации с обжатием Ah2=(0,39-0,45) Ah, в третьем очаге деформации с обжатием Ah3=(0,19 0,25) A h , гдеАп - суммарное обжатие в трех очагах деформации. На фиг.1 и 2 представлены схемы прокатной клети, в которой осуществляют предлагаемый способ. Насхемах представлены оперные валки 1, 2, на которые опираются промежуточные валки 3, 4. Полосу 5 прокатывают между верхними промежуточным 3 и рабочим б валками" в первом очаге деформации, между рабочими валками 6 и 7 во втором очаге деформации и между нижними промежуточным 4 и рабочим 7 валками. Между подушками шеек рабочих валков б, 7 и между полушках шеек рабочего 7 и промежуточного 4 валков установлены гидравлические устройства уравновешивания 3. Способ осуществляют следующим образом. После подготовки рулона к прокатке и подвода переднего конца полосы к вапкам устанавливают обжатие полосы в первом очаге в пределах Дгц= (0,36-0,39) A h Выходящий из валков передний конец полосы изгибается в направлении второго очага деформации. Перед входом переднего конца полосы во второй очаг деформации процесс прерывают, при помощи гидроцилиндров уравновешивания 8 создают распорное усилие Ра=(0.1-0,25) Р для стабилизации положения валковой системы обеспечивают получение обжатия во втором очаге деформации в пределах Ah2={0.39-0.45)Ah,a затем производят прокатку переднего конца полосы, который на выходе изгибается в направлении третьего очага деформации. 5 10 15 20 25 30 35 40 Перед входом полосы в третий очаг деформации процесс прерывают,при помощи гидроцилиндров 9 уравновешивания созда- 45 ют распорное усилие Рд=(0.1-0.25)Р для стабилизации положения валковой системы против перекоса, обеспечивают получение необходимого обжатия в третьем очаге деформации в пределах Алз= (0.19-0,25) Ah, а 50 затем производят прокатку полосы в третьем очаге деформации, обеспечивая равенством скоростей валков 4 и 7 прямолинейный выход переднего конца полосы. Для получения необходимого обжатия в 55 проходах первую полосу выпускают из каждого очага деформации с замером толщины полосы с использованием известных приборов. Затем производят настройку стана для получения требуемых обжатий в каждом очаге деформации и толщины Способ опробован на лабораторном стане с диаметром рабочих валков de 7-=3O мм, промежуточных D i 4 = 5 0 мм и опорных Di 2=80 мм. Прокатывали полосы из свинца с исходной толщиной Н=1,2 мм и шириной В=50 мм. В процессе прокатки измеряли силу на валки при помощи месдоз, усилительной и записывающей аппаратуры При нахождении полосы одновременно в трех очагах деформации измеряли толщину полосы после каждого очага деформации. Поизмеренным толщинам до и после прокатки определяли обжатие Дгп (первый очаг деформации), Дгі2(второй), АИз(третий) и общее обжатие Ah= H-h (Н-исходная толщина полосы; h - конечная после третьего очага деформации толщина полосы) Затем определяли долю обжатия в каждом очаге деформации, первый - n = Ahi/A h, второй t г= =Ah2/Ah; третий - ьз= Апз/А h В таблице представлены опытные и расчетные данные после прокатки пяти полос, из которых следует что в опыт 1 при наибольшем обжатии в первом очаге деформации и наименьшем обжатии во втором очаге деформации общая сила прокатки равна Р=5,45 кН, а суммарное обжатие f-0,79 В опытах 2-4 полосы прокатывали с максимальным обжатием во втором очаге деформации и минимальным - в третьем очаге, когда толщина имеет минимальное значение. В этих опытах получены сниженные силы прокатки на 8.3-11,8% по сравнению с опытом 1. Это вполне объяснимо При прокатке во втором очаге деформации силы Рг. действующие на рабочие валки б и 7 взаимно уравновешивают друг друга и не передаются на о б щ у ю силу Р% и з м е р я е м у ю месдозами. Сила Р в таком процессе прокатки обусловлена лишь величинами обжатий в первом и втором очагах деформаций (силы Pi и Рз) В опытах 2-4 уменьшение силы прокатки произошло одновременно с уменьшением конечной толщины до h=0,14-0,22 мм. Уменьшение обжатия в первом и втором очагах при одновременном увеличении доли обжатия в третьем очаге деформации (опыт 5) также обеспечивает снижение силы прокатки по сравнению с опытом 1, но это снижение незначительно. Кроме того, большое обжатие в третьем очаге деформации вызывает ухудшение конечного поперечного профиля полосы и потери устойчивости ее в валках. Таким образом, при прокатке с минимальными обжатиями в каждом очаге де 178429В формации не обеспечивается получение один проход вместо четырех и поеисигь тонкой полосы и не используются возможпроизводительность стана ности клети При прокатке с обжатиями выФормула изобретения ше оптимальных происходит ухудшение Способ прокатки полос включающий поперечного профиля полосы и потеря ус- 5 деформацию металла в трех очагах дефор тойчивости ее в валках мации шестивалковой клети і натяжением концов полосы и регулированием скоростей Таким образом, по сравнению с протовалков о т л и ч а ю щ и й с я тем что с типом предлагаемый способ обеспечивает целью снижения энергосиловых парамет прокатку полос с минимальной силой, по- 10 ров прокатки за счет рационального распрезволяющей обеспечить снижение энергоделения обжатий между очагами затрат на деформацию металла и деформации, полосу прокатывают в первом возможность увеличения исходной толщиочаге деформации с обжатием Ahi= (0 36ны полосы или уменьшение конечной тол0 39) Ah. во втором очаге деформации - с щины полосы, а по сравнению с базовым 15 обжат ием Дп2={0 394) 45) Ah, в третьем очаге способом, за который принят способ продеформации - с обжатием Алз=(0,19-0,25) Ah, катки на реверсивном стане 1200,позволяет где Ah - суммарное обжатие в трех очагах получать полосу необходимой толщины за деформации Опыт Н. мм 1 1.2 2 12 0 22 0 35 0 38 0.25 0 98 0 36 3 1.2 0.14 0 38 0.42 0,26 4 1,2 0,16 0 40 0 44 5 1.2 0.16 0 34 0 40 h, мм Абсолютное обжатие, мм Ahi Ah 2 "олП ~(F43~1 0.21 Апз Этносительное обжатие, мм АП4 0.31 Є2 Р. кН £3 7F7F1 % 0,455 0,220 0 33 0,79 5.45 0,39 0.25 0,813 5,0 -8,3 1.06 0 365 0,395 0.245 0,883 4,9 -10.0 0.2 1,04 0,390 0.450 0 190 0,868 4,7 -11 8 0.3 1 04 0 325 0,383 0,298 0,868 5,25 -3,7 Фиг I 1784298 ІР/2 P/2 YZZZZZZZZL 7ZZZZZZZZZZ. P/2 P/2 Фиг. 2 Редактор А.Тычина Составитель В.Николаев Техред М.Моргентал Корректор П.Гереши Заказ 4331 Тираж Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5 Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for rolling strips

Автори англійськоюNikolaiev Viktor Oleksandrovych

Назва патенту російськоюСпособ прокатки полос

Автори російськоюНиколаев Виктор Александрович

МПК / Мітки

МПК: B21B 1/22

Мітки: спосіб, прокатування, смуг

Код посилання

<a href="https://ua.patents.su/4-16818-sposib-prokatuvannya-smug.html" target="_blank" rel="follow" title="База патентів України">Спосіб прокатування смуг</a>

Попередній патент: Спосіб дистанційного визначення місця пошкодження газопроводу

Наступний патент: Спосіб виробництва холоднокатаних смуг

Випадковий патент: Виливниця для зливків