Спосіб прокатки напівфабрикатів на обтискних і заготівельних станах

Номер патенту: 19144

Опубліковано: 25.12.1997

Автори: Дишковець Генадій Анатольович, Корінь Андрій Олександрович, Губайдулін Вячеслав Фуатович, Нечепоренко Володимир Андрійович, Кукуй Давид Пенхусович, Бруханський Володимир Миколайович, Валуєв Володимир Миколайович

Формула / Реферат

Изобретение относится к черной металлургии, в частности к прокатке полуфабрикатов на обжимных и заготовочных станах.

Известен способ прокатки, включающий деформацию раската с многократным переходом от прокатки без стесненного уширения к прокатке со стесненным уширением с первоначальным переходом от прокатки со стесненным уширением к прокатке без стесненного уширения без кантовки и обратным переходом с кантовкой на 90° с формированием перед одним из переходов на раскате впадин глубиной 15-30% величины абсолютного обжатия при прокатке без стесненного уширения и симметричных относительно впадин с регламентированными шириной и расстоянием между их вертикальными осями утолщений [1].

Однако при обжатии раската с впадинами в пропуске без стесненного уширения образуются острые углы за счет преимущественного обжатия выпуклых участков раската, расположенных в углах обжимаемых граней. При этом происходит их быстрое охлаждение и при дальнейшей прокатке на этих участках возможны порывы корочки металла, что приводит к повышенному браку по поверхности проката. Кроме того, расположение наиболее обжимаемых (выпуклых) участков приводит к образованию "рыбьего хвоста", так как эти участки наиболее подвергаются вытяжке.

Известен способ прокатки полуфабрикатов на обжимных и заготовочных станах, включающий деформацию раската, по меньшей мере, с двукратным переходом от прокатки без стесненного уширения к прокатке со стесненным уширением при первоначальном переходе от прокатки со стесненным уширением к прокатке без стесненного уширения без кантовки и обратным переходом с кантовкой на 90° с формированием впадины перед, по меньшей мере, одним из переходов глубиной 15-30% величины абсолютного обжатия при прокатке без стесненного уширения.

Недостатком данного способа является то, что при обжатии раската с впадинами в пропуске без стесненного уширения образуются острые углы за счет преимущественного обжатия выпуклых участков раската, расположенных в углах обжимаемых граней.

При этом происходит их быстрое охлаждение, и при дальнейшей прокатке на этих участках возможны порывы корочки металла, что приводит к браку поверхности проката.

Кроме этого, расположение наиболее обжимаемых (выпуклых) участков в углах раската приводит к образованию "рыбьего хвоста", так как эти участки наиболее подвергаются вытяжке.

В основу изобретения поставлена задача создания такого способа прокатки полуфабрикатов на обжимных и заготовочных станах, в котором новые технологические параметры операций позволили бы снизить трещины и дефекты типа "рыбий хвост" и за счет этого обеспечили бы повышение качества поверхности и увеличение выхода годного.

Поставленная задача решается тем, что в способе прокатки полуфабрикатов на обжимных и заготовочных станах, включающем обжатие раската с многократным переходом от обжатия со свободным уширением к обжатию со стесненным уширением при первоначальном переходе от обжатия со стесненным уширением к обжатию со свободным уширением без кантовки и обратным переходом с кантовкой на 90° с формированием перед одним из переходов на раскате впадин в центральной части противоположных граней глубиной 15-30% величины абсолютного обжатия при обжатии со свободным уширением и симметричных относительно впадин с регламентированными шириной и расстоянием между их вертикальными осями утолщений, согласно изобретению, перед переходом к обжатию со свободным уширением утолщения выполняют с шириной и расстоянием между их осями соответственно в пределах 0,1-0,15 и 0,7-0,8 ширины раската.

Сущность изобретения заключается в следующем.

Формирование впадин производят при прокатке со стесненным уширением. При этом выступающие участки раската располагают не у краев обжимаемых граней, а с некоторым смещением к центру раската.

При последующей деформации раската без стесненного уширения часть металла из наиболее обжимаемых участков течет на подпитку средней части раската (участка впадин)и на подпитку крайних (угловых)участков, что значительно снижает величину "рыбьего хвоста", образуемого при прокатке по известному способу. Кроме того, за счет смещения наиболее обжимаемых участков в сторону центра раската при деформации без стесненного уширения углы раската образуются на острые, ас закруглениями, что значительно снижает брак по поверхности проката.

Расстояние между осями наиболее обжимаемых участков, равное 0,7-0,8 ширины раската, выбирается из условия возможности подпитки менее обжимаемых слоев центральной и периферийной частей раската. Выполнение же этого расстояния менее 0,7 ширины раската приводит к ухудшению подпитки металлом периферийных менее обжимаемых слоев и образованию рванин по углам раската, выполнение этого же расстояния более 0.8 ширины раската приводит к недостаточной подпитке средних (малообжимаемых) участков раската, что вызывает появление трещин на этих участках, а также приводит к появлению "рыбьего хвоста", та как крайние (малообжимаемые) зоны ввиду их незначительной массы не в состоянии сдержать течение наиболее обжимаемых участков в длину.

Ширина наиболее обжимаемых участков выбирается из условия достаточной массы металла для подпитки малообжимаемых средних и крайних участков раската. Уменьшение ширины наиболее обжимаемых участков приводит к появлению "рыбьего хвоста", так как происходит местное удлинение этих участков. Увеличение ширины наиболее обжимаемых участков не позволяет получить качественную поверхность(без трещин) малообжимаемых участков, так как масса наиболее обжимаемых участков становится настолько значительной, что влечет за собой в удлинение менее обжимаемые участки и при этом подпитка менее обжимаемых участков не в состоянии восполнить дефицит массы этих участков.

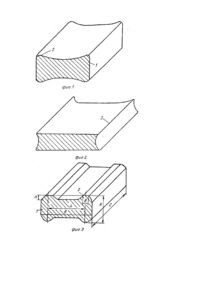

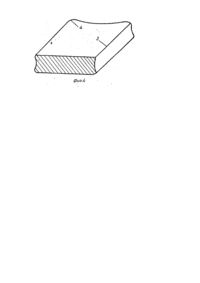

На фиг. 1 изображен раскат 1 с впадинами, полученный по известному способу; на фиг. 2 - то же, после прокатки без стесненного уширения; на фиг. 3 - раскат с впадинами, полученный по предлагаемому способу; на фиг. 4 - то же, после прокатки раската без стесненного уширения.

За счет смещения наиболее обжимаемых участков 2 после прокатки без стесненного уширения (фиг. 2) на раскате образуются острые углы 3 и "рыбий хвост" 4. Ширина раската 1В, величина межосевого расстояния наиболее обжимаемых участков 2 - L, ширина наиболее обжимаемых участков - b. После прокатки раската без стесненного уширения (фиг. 4) получаются закругленные углы 3 и незначительный "рыбий хвост" 4.

Πример. На лабораторном стане 300 производилась опытная прокатка свинцовых образцов с впадинами глубиной h=3 мм. Ширина раската В = 100 мм, высота раската Η = 70 мм, длина раската С=200 мм. Варьируемыми параметрами являлись L-межосевое расстояние наиболее обжимаемых участков и b - ширина наиболее обжимаемых участков (фиг. 1,2), которые изменялись за счет различной формы калибров при прокатке со стесненным уширением. Сформированные образцы с впадинами затем прокатывались на гладкой бочке (без стесненного уширения). Обжатие при этом составляло n=20 мм. После этого отделялись (на фрезерном станке) части раскатов с образовавшимся "рыбьим хвостом". Предварительно производилось взвешивание раската с неотделенным "рыбьим хвостом", а затем отделенной части ("рыбьего хвоста"). После этого определялся процент отходов. Раскат без "рыбьего хвоста" затем прокатывался в ящичном калибре шириной 50 мм, после которого определялось наличие трещин на углах раската. Данные опытной прокатки сведены в таблицу.

Как видно из приведенных в таблице данных, уменьшение межцентрового расстояния наиболее обжимаемых участков приводит к увеличению величины "рыбьего хвоста" (варианты 1,6) и трещинам по острым углам раскатов. Из вариантов 2-4 наиболее предпочтительным является вариант 3.

В варианте 8 отсутствие трещин объясняется малой массой наиболее обжимаемых участков, однако "рыбий хвост" при этом больше, чем в вариантах 2-4. Как худшим вариантом является вариант 5, так как в этом случае наибольшая масса обжимаемого металла расположена непосредственно в углах заготовок, что приводит к образованию большого "рыбьего хвоста" и трещинам не только в углах раската, но и по центру впадин.

Текст

Изобретение относится к черной металлургии, в частности к прокатке полуфабрикатов на обжимных и заготовочных станах. Известен способ прокатки, включающий деформацию раската с многократным переходом от прокатки без стесненного уширения к прокатке со стесненным уширением с первоначальным переходом от прокатки со стесненным уширением к прокатке без стесненного уширения без кантовки и обратным переходом с кантовкой на 90° с формированием перед одним из переходов на раскате впадин глубиной 15-30% величины абсолютного обжатия при прокатке без стесненного уширения и симметричных относительно впадин с регламентированными шириной и расстоянием между и х вертикальными осями утолщений [1]. Однако при обжатии раската с впадинами в пропуске без стесненного уширения образуются острые углы за счет преимущественного обжатия выпуклых участков раската, расположенных в углах обжимаемых граней. При этом происходит их быстрое охлаждение и при дальнейшей прокатке на этих участках возможны порывы корочки металла, что приводит к повышенному браку по поверхности проката. Кроме того, расположение наиболее обжимаемых (выпуклых) участков приводит к образованию "рыбьего хвоста", так как эти участки наиболее подвергаются вытяжке. Известен способ прокатки полуфабрикатов на обжимных и заготовочных станах, включающий деформацию раската, по меньшей мере, с двукратным переходом от прокатки без стесненного уширения к прокатке со стесненным уширением при первоначальном переходе от прокатки со стесненным уширением к прокатке без стесненного уширения без кантовки и обратным переходом с кантовкой на 90° с формированием впадины перед, по меньшей мере, одним из переходов глубиной 15-30% величины абсолютного обжатия при прокатке без стесненного уширения. Недостатком данного способа является то, что при обжатии раската с впадинами в пропуске без стесненного уширения образуются острые углы за счет преимущественного обжатия выпуклых участков раската, расположенных в угла х обжимаемых граней. При этом происходит их быстрое охлаждение, и при дальнейшей прокатке на этих участках возможны порывы корочки металла, что приводит к браку поверхности проката. Кроме этого, расположение наиболее обжимаемых (выпуклых) участков в угла х раската приводит к образованию "рыбьего хвоста", так как эти участки наиболее подвергаются вытяжке. В основу изобретения поставлена задача создания такого способа прокатки полуфабрикатов на обжимных и заготовочных станах, в котором новые технологические параметры операций позволили бы снизить трещины и дефекты типа "рыбий хвост" и за счет этого обеспечили бы повышение качества поверхности и увеличение выхода годного. Поставленная задача решается тем, что в способе прокатки полуфабрикатов на обжимных и заготовочных станах, включающем обжатие раската с многократным переходом от обжатия со свободным уширением к обжатию со стесненным уширением при первоначальном переходе от обжатия со стесненным уширением к обжатию со свободным уширением без кантовки и обратным переходом с кантовкой на 90° с формированием перед одним из переходов на раскате впадин в центральной части противоположных граней глубиной 15-30% величины абсолютного обжатия при обжатии со свободным уширением и симметричных относительно впадин с регламентированными шириной и расстоянием между их вертикальными осями утолщений, согласно изобретению, перед переходом к обжатию со свободным уширением утолщения выполняют с шириной и расстоянием между их осями соответственно в пределах 0,1-0,15 и 0,7-0,8 ширины раската. Сущность изобретения заключается в следующем. Формирование впадин производят при прокатке со стесненным уширением. При этом выступающие участки раската располагают не у краев обжимаемых граней, а с некоторым смещением к центру раската. При последующей деформации раската без стесненного уширения часть металла из наиболее обжимаемых участков течет на подпитку средней части раската (участка впадин)и на подпитку крайних (угловы х)участков, что значительно снижает величину "рыбьего хвоста", образуемого при прокатке по известному способу. Кроме того, за счет смещения наиболее обжимаемых участков в сторону центра раската при деформации без стесненного уширения углы раската образуются на острые, ас закруглениями, что значительно снижает брак по поверхности проката. Расстояние между осями наиболее обжимаемых участков, равное 0,7-0,8 ширины раската, выбирается из условия возможности подпитки менее обжимаемых слоев центральной и периферийной частей раската. Выполнение же этого расстояния менее 0,7 ширины раската приводит к ухудшению подпитки металлом периферийных менее обжимаемых слоев и образованию рванин по углам раската, выполнение этого же расстояния более 0.8 ширины раската приводит к недостаточной подпитке средних (малообжимаемых) участков раската, что вызывает появление трещин на этих участках, а также приводит к появлению "рыбьего хвоста", та как крайние (малообжимаемые) зоны ввиду и х незначительной массы не в состоянии сдержать течение наиболее обжимаемых участков в длину. Ширина наиболее обжимаемых участков выбирается из условия достаточной массы металла для подпитки малообжимаемых средних и крайних участков раската. Уменьшение ширины наиболее обжимаемых участков приводит к появлению "рыбьего хвоста", так как происходит местное удлинение этих участков. Увеличение ширины наиболее обжимаемых участков не позволяет получить качественную поверхность(без трещин) малообжимаемых участков, так как масса наиболее обжимаемых участков становится настолько значительной, что влечет за собой в удлинение менее обжимаемые участки и при этом подпитка менее обжимаемых участков не в состоянии восполнить дефицит массы этих участков. На фиг. 1 изображен раскат 1 с впадинами, полученный по известному способу; на фиг. 2 - то же, после прокатки без стесненного уширения; на фиг. 3 - раскат с впадинами, полученный по предлагаемому способу; на фиг. 4 - то же, после прокатки раската без стесненного уширения. За счет смещения наиболее обжимаемых участков 2 после прокатки без стесненного уширения (фиг. 2) на раскате образуются острые углы 3 и "рыбий хвост" 4. Ширина раската 1В, величина межосевого расстояния наиболее обжимаемых участков 2 - L, ширина наиболее обжимаемых участков - b. После прокатки раската без стесненного уширения (фиг. 4) получаются закругленные углы 3 и незначительный "рыбий хвост" 4. Πример. На лабораторном стане 300 производилась опытная прокатка свинцовых образцов с впадинами глубиной h=3 мм. Ширина раската В = 100 мм, высота раската Η = 70 мм, длина раската С=200 мм. Варьируемыми параметрами являлись L-межосевое расстояние наиболее обжимаемых участков и b - ширина наиболее обжимаемых участков (фи г. 1,2), которые изменялись за счет различной формы калибров при прокатке со стесненным уширением. Сформированные образцы с впадинами затем прокатывались на гладкой бочке (без стесненного уширения). Обжатие при этом составляло n=20 мм. После этого отделялись (на фрезерном станке) части раскатов с образовавшимся "рыбьим хвостом". Предварительно производилось взвешивание раската с неотделенным "рыбьим хвостом", а затем отделенной части ("рыбьего хвоста"). После этого определялся процент отходов. Раскат без "рыбьего хвоста" затем прокатывался в ящичном калибре шириной 50 мм, после которого определялось наличие трещин на угла х раската. Данные опытной прокатки сведены в таблицу. Как видно из приведенных в таблице данных, уменьшение межцентрового расстояния наиболее обжимаемых участков приводит к увеличению величины "рыбьего хвоста" (варианты 1,6) и трещинам по острым углам раскатов. Из вариантов 2-4 наиболее предпочтительным является вариант 3. В варианте 8 отсутствие тре щин объясняется малой массой наиболее обжимаемых участков, однако "рыбий хвост" при этом больше, чем в вариантах 2-4. Как худшим вариантом является вариант 5, так как в этом случае наибольшая масса обжимаемого металла расположена непосредственно в угла х заготовок, что приводит к образованию большого "рыбьего хвоста" и трещинам не только в угла х раската, но и по центру впадин.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of rolling semi-finished products on pressing and billet mills

Автори англійськоюKukui David Penkhusovych, Valuev Volodymyr Mykolaiovych, Dyshkovets Henadii Anatoliovych, Necheporenko Volodymyr Andriiovych, Brukhanskyi Volodymyr Mykolaiovych, Hubaidulin Viacheslav Fuatovych, Korin Andrii Oleksandrovych

Назва патенту російськоюСпособ прокатки полуфабрикатов на обжимных и заготовочных станах

Автори російськоюКукуй Давид Пенхусович, Валуев Владимир Николаевич, Дишковец Геннадій Анатольевич, Нечепоренко Владимир Андреевич, Бруханский Владимир Николаевич, Губайдулин Вячеслав Фуатович, Коринь Андрей Александрович

МПК / Мітки

МПК: B21B 1/02

Мітки: станах, напівфабрикатів, прокатки, обтискних, спосіб, заготівельних

Код посилання

<a href="https://ua.patents.su/4-19144-sposib-prokatki-napivfabrikativ-na-obtisknikh-i-zagotivelnikh-stanakh.html" target="_blank" rel="follow" title="База патентів України">Спосіб прокатки напівфабрикатів на обтискних і заготівельних станах</a>

Попередній патент: Зносостійкий самофлюсівний сплав

Наступний патент: Спосіб одержання оптично активного (+)-4-деметоксидауноміцинону

Випадковий патент: Спосіб аналого-цифрового перетворення