Спосіб алюмотермітного зварювання деталей

Номер патенту: 19238

Опубліковано: 15.12.2006

Автори: Волошин Олексій Іванович, Цівковський Олександр Григорович, Кисельов Олександр Григорович

Формула / Реферат

1. Спосіб алюмотермітного зварювання деталей, що включає їхню установку з утворенням зварювального зазору і його ущільнення, нагрівання деталей, підпалювання в реакційному тиглі дози алюмотермітної речовини й її розігрівання до розплавленого металу, а також подачу розплаву металу в зварювальний зазор, який відрізняється тим, що зварювальні зазори утворюють шляхом виконання на охоплюваній деталі рівномірно по її периметру подовжніх пазів, після чого охоплювану деталь запресовують у охоплюючу і виріб у зібраному вигляді встановлюють торцями на опорну плиту через ущільнюючий шар, потім виріб нагрівають, а розплавлений у реакційному тиглі метал одночасно подають через систему отворів у його днищі, розташованих з тим же кроком, як і в подовжніх пазів.

2. Спосіб алюмотермітного зварювання деталей за п. 1, який відрізняється тим, що після виконання подовжніх пазів на охоплюваній деталі пази в такій же кількості виконують на охоплюючій деталі з рівномірним розподілом по її внутрішньому периметру, а перед запресовуванням пази на охоплюваній і охоплюючій деталі суміщають.

Текст

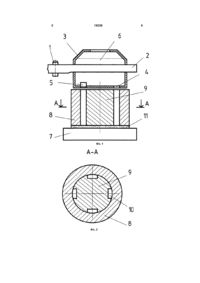

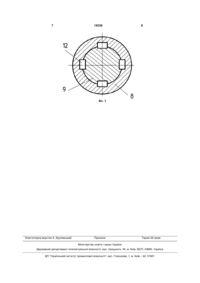

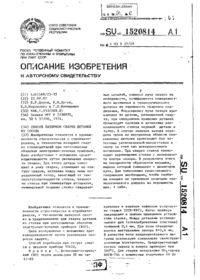

1. Спосіб алюмотермітного зварювання деталей, що включає їхню установку з утворенням зварювального зазору і його ущільнення, нагрівання деталей, підпалювання в реакційному тиглі дози алюмотермітної речовини й її розігрівання до розплавленого металу, а також подачу розплаву металу в зварювальний зазор, який відрізняється тим, що зварювальні зазори утворюють шляхом 3 зазору і його ущільнення, нагрівання деталей, підпалювання в реакційному тиглі дози алюмотермітної речовини й її розігрівання до розплавленого металу, а також подачу розплаву металу в зварювальний зазор, - зварювальні зазори утворюють шляхом виконання на охоплюваній деталі рівномірно по її периметру подовжніх пазів, після чого охоплювану деталь запресовують у охоплюючу і виріб у зібраному вигляді встановлюють торцями на опорну плиту через ущільнюючий шар, потім виріб нагрівають, а розплавлений у реакційному тиглі метал одночасно подають через систему отворів у його днищі, розташованих з тим же кроком, як і в подовжніх пазах. Крім того, для посилення цього технічного результату, після виконання подовжніх пазів на охоплюваній деталі, пази в такій же кількості виконують на охоплюючий деталі з рівномірним розподілом по її внутрішньому периметрі, а перед запресовуванням пази на охоплюваній і охоплюючий деталі сполучають. Між відмітними ознаками способу і технічними результатом мається причинно-наслідковий зв’язок. Завдяки тому, що зварювальні зазори отримані шляхом виконання на охоплюваній деталі подовжніх пазів, - забезпечується утворення зварних подовжніх швів по всій довжині контактних поверхонь, а, отже, розширюються технологічні можливості способу. На Фіг.1 зображений приклад пристрою для здійснення способу, що заявляється; на Фіг.2 поперечний розріз А-А на Фіг.1; на Фіг.3 поперечний розріз А-А на Фіг.1 у другому варіанті виконання (п. 2 формули). Пристрій для реалізації способу, що заявляється, складається з поворотного стояка 1 (Фіг.1) із кронштейном 2, на якому закріплений реакційний тигель 3, що заповнюють дозою алюмотермітної речовини. У нижніх отворах 4 тиглі 3 установлений літник 5 (Фіг.2). Він виконаний у вигляді циліндричної пробки з матеріалу, що розплавляється від температури розплавленого зварювального металу. Ущільнення літника 5 здійснюють магнезитним порошком. Тигель 3 заповнюють дозою алюмотермітної речовини 6. Опорна плита 7 призначена для установки на ній зібраного виробу, що складається з охоплюючої 8 і охоплюваної 9 деталей. На охоплюваній деталі 9 рівномірно по всьому периметру виконані подовжні пази 10. Між торцями зібраного виробу й опорною плитою 7 (Фіг.2) розміщений ущільнюючий шар 11, наприклад, з термостійкої мастики чи з формувального матеріалу на основі каоліну й азбестової вати. Крім того на внутрішній стороні охоплюючої деталі виконані пази 12 у такій же кількості й таким же розташуванням як і на охоплюваній деталі. Спосіб здійснюється наступним чином. Перед початком зварювання зварювальні зазори утворюють шляхом виконання на охоплюва 19238 4 ній деталі 9 рівномірно по всьому периметру подовжніх пазів 10 і запресовування цієї деталі в отвір охоплюючої деталі 8. Потім виріб у зібраному вигляді встановлюють торцями на опорну плиту 7 через ущільнюючий шар 11 і в зібраному вигляді нагрівають газовими пальниками чи в печі (на малюнках не показані) до 800-1100 С. Після нагрівання виробу до зазначеної температури підпалюють алюмотермітний сірник (на малюнках не показаний). Запалений алюмотермітний сірник вставляється в алюмотермітну речовину 6 і тигель 3 накривається кришкою, після чого відбувається розігрів речовини 6 до утворення розплавленого зварювального металу, що розплавляє літники 5 і звільняє отвір 4, у результаті чого відбувається автоматичний випуск розплавленого зварювального металу в зварювальні зазори, утворені подовжніми пазами 10. При заповненні зварювальних зазорів розплавом можна додатково нагрівати виріб для полегшення виділення з нього газів і виплавлення шлаків. Додаткове нагрівання виробу може не вироблятися у випадку використання в якості алюмотермітної речовини безгазової термічної суміші. Приклад конкретного здійснення способу. Спосіб, що заявляється, використаний при виготовленні бандажованого валка. Вихідні дані: Діаметр осі валка - 90мм Довжина - 120мм Зовнішній діаметр бандажа - 130мм Попередньо на осі валка виконані чотири симетричних подовжніх пази шириною 10мм і глибиною 5мм. Після цього вісь методом запресовування з’єднали з бандажем і зібраний бандажований прокатний валок нагріли в печі до температури 1100 С, після чого його установили торцями через ущільнювальний шар у вигляді формувальної суміші на основі каоліну й азбестової вати на опорну плиту. Одночасно був початий розігрів термітного палива в тиглі до утворення розплавленого зварювального металу і розплавлювання літників. Оскільки геометричні осі отворів днища тигля збігаються з геометричними осями подовжніх пазів, розплавлений зварювальний метал автоматично заповнив порожнини зазначених пазів. При заповненні зварювальних пазів розплавом зовнішню поверхня бандажованого валка інтенсивно нагрівали декількома газовими пальниками для полегшення виділення з нього газів і виплавлення шлаків. Приклад реалізації способу підтвердив можливість скріплення охоплюючої й охоплюваної деталей шляхом створення монолітного з’єднання за рахунок утворення подовжніх швів по всій довжині контактних поверхонь, що розширило технологічні можливості відомого способу. 5 19238 6 7 Комп’ютерна верстка А. Крулевський 19238 8 Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of alumino-thermite welding of components

Автори англійськоюTsivkovskyi Oleksandr Hryhorovych, Voloshyn Oleksii Ivanovych, Kyseliov Oleksandr Hryhorovych

Назва патенту російськоюСпособ алюмотермитной сварки деталей

Автори російськоюЦивковский Александр Григорьевич, Волошин Алексей Иванович, Киселев Александр Григорьевич

МПК / Мітки

МПК: B23K 23/00

Мітки: алюмотермітного, деталей, спосіб, зварювання

Код посилання

<a href="https://ua.patents.su/4-19238-sposib-alyumotermitnogo-zvaryuvannya-detalejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб алюмотермітного зварювання деталей</a>

Попередній патент: Пристрій для утворення розширення в свердловині

Наступний патент: Двоконсольний повноповоротний піднімальний кран

Випадковий патент: Спосіб введення в черевну порожнину троакара з гладкостінною канюлею при лапароскопічних дослідженнях і операціях у дітей