Спосіб загартування довгих оправок для волочіння труб

Номер патенту: 19560

Опубліковано: 25.12.1997

Автори: Новіков Леонід Миколайович, Лобанов Олександр Іванович, Полуектов Вадим Володимирович, Ковіка Микола Данилович, Гладченко Олександр Федорович, М'ясоїд Олександр Федорович, Крилов Михайло Юрійович

Формула / Реферат

Способ закалки длинных оправок для волочения труб, включающий нагрев и охлаждение в воде последовательно перемещаемой в продольном направлении с одновременным вращением оправки через многовитковый индуктор и кольцевой спрейер, отличающийся тем, что в процессе закалки осуществляют натяжение расположенной в зоне действия индуктора и спрейера части оправки с помощью двух групп приводных роликов, при этом число оборотов роликов второй по ходу процесса группы составляет 1,02-0,6 числа оборотов роликов первой группы.

Текст

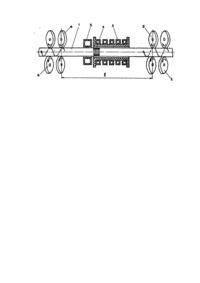

Изобретение относится к термической обработке металлов, в частности к термообработке длинномерных цилиндрических изделий с нагревом их в индукторе, и может быть использовано при закалке длинных оправок для волочения труб. Известен способ закалки изделий, которые нагревают в многовитковом индукторе с относительным перемещением индуктора и изделия с последующим его охлаждением. При этом осуществляют колебательное относительное перемещение с амплитудой, равной половине шага между соседними витками индуктора, и периодом, равным или меньшим в целое число раз времени нагрева [Авт.св. СССР №1147761, кл.С21 D1/42, 1985]. Способ позволяет получать равномерную твердость закаленного поверхностного слоя изделий, однако не обеспечивает достижение высокой степени их прямолинейности из-за искривления в процессе нагрева и охлаждения, т.е. не обеспечивает получение изделий с высокой точностью геометрических размеров. Известен также способ закалки длинных оправок для волочения труб, включающий нагрев и охлаждение в воде последовательно перемещаемой в продольном направлении с одновременным вращением оправки через многовитковый индуктор и кольцевой спрейер [Кунин Я.Б., Богатов А.А. Гринберг В.З., Гринберг Ж.С. Изготовление и эксплуатация инструмента для волочения труб на подвижной оправке. - "Сталь", 1979, №8, с.624-625]. В рассматриваемом способе вся оправка, совершающая непрерывное винтовой (одновременно и поступательное, и вращательное) движение, проходит последовательно через индуктор. Находящийся в данный момент времени в зоне действия индуктора участок оправки нагревается до заданной температуры и сразу же охлаждается струями воды в кольцевом спрейере, расположенном за индуктором по ходу перемещения оправки. В результате последовательного перемещения оправки через индуктор и спрейер происходит закалка ее по всей длине. При этом благодаря винтовому движению оправки обеспечивается равномерная твердость закаленного слоя. Однако из-за того, что в зоне нагрева участок оправки увеличивается в длине, происходит искривление оправки под действием силы тяжести (нагретый участок оправки как бы провисает). Искривление оправки усугубляется в процессе ее резкого охлаждения под действием термических напряжений. После закалки оправки по всей ее длине, которая может достигать 8-9 м, местные искривления обусловливают низкую точность геометрических размеров оправки. Так, например, отклонение от прямолинейности оправок на длине 1 м составляет 2,0-3,5 мм. Задачей, решаемой с помощью предлагаемого изобретения является создание способа закалки длинных оправок для волочения труб, в котором путем создания условий, устраняющих искривление оправок в процессе закалки, обеспечивается повышение их прямолинейности и, следовательно, повышение точности геометрических размеров длинных оправок. Поставленная задача решена тем, что в способе закалки длинных оправок для волочения труб, включающем нагрев и охлаждение в воде последовательно перемещаемой в продольном направлении с одновременным вращением оправки через многовитковый индуктор и кольцевой спрейер, согласно изобретению, в процессе закалки осуществляют натяжение расположенной в зоне действия индуктора и спрейера части оправки с помощью двух групп приводных роликов, при этом число оборотов роликов второй по ходу процесса группы составляет 1,02-1,06 числа оборотов роликов первой группы. Предлагаемый способ закалки длинных оправок отличается от принятого в качестве прототипа способа тем, что в процессе перемещения через индуктор и спрейер оправку дополнительно подвергают натяжению за счет увеличения числа оборотов приводных роликов второй по ходу процесса группы по сравнению с числом оборотов приводных роликов первой группы, которое определяют из приведенной выше зависимости. Техническим результатом использования предлагаемого изобретения является повышение прямолинейности длинных оправок для волочения труб. Это достигается благодаря тому, что в процессе закалки часть оправки, находящаяся в зоне действия индуктора и спрейера, подвергается небольшому натяжению. Последнее устраняет провисание нагретого до температуры закалки металла оправки, а также препятствует искривлению оправки в процессе ее быстрого охлаждения. Требуемая величина усилия натяжения расположенной в зоне действия индуктора и спрейера части оправки обеспечивается найденным соотношением чисел оборотов приводных роликов обеих групп, в результате чего скорость винтового движения части оправки, находящейся по ходу ее перемещения после участка наибольшей температуры оправки, больше скорости винтового, движения части оправки, находящейся перед индуктором. Соотношение числа оборотов приводных роликов n2рол = (1,02-1,06)n1рол. найдено опытным путем. Предлагаемый способ поясняется чертежом, на котором показана схема осуществления способа при установившемся процессе закалки. Способ осуществляют следующим образом. Передний конец (на чертеже не показан) длинной оправки 1 задают в приводные ролики 2 первой по ходу ее перемещения группы, с помощью которых оправке 1 придают винтовое движение и проталкивают ее через индуктор 3. Оси приводных роликов 2 первой группы располагают под углом а к продольной оси оправки 1. Угол определяют по формуле где V1оп - скорость продольного перемещения оправки, мм/мин; Dоп - диаметр оправки, мм. n1оп - число оборотов части оправки со стороны роликов 2 в минуту. Число оборотов приводных роликов 2 первой группы определяют по их зависимости где n1рол - число оборотов роликов 2 первой группы, об/мин; Dрол - диаметр приводных роликов обеих групп, мм. При перемещении оправки 1 с помощью приводных роликов2 через индуктор 3 она последовательно нагревается до требуемой температуры закалки (участок 4 на чертеже). Нагретый участок оправки 1 при дальнейшем перемещении входит в кольцевой спрейер 5, в котором этот нагретый участок подвергается быстрому охлаждению струями воды по всему периметру. Затем охлажденный передний конец оправки 1 входит в контакт с приводными роликами 6 второй по ходу процесса группы, которые имеют тот же диаметр, что и ролики 2 первой группы и установлены также под углом а относительно продольной оси оправки 1. Поскольку число оборотов роликов 6 второй группы (n2рол) составляет 1,02-1,06 числа оборотов роликов 2 первой группы (n1рол), часть оправки 1, находящаяся в зоне действия индуктора 3 и спрейера 5 между приводными роликами 2 и 6 (на чертеже обозначена буквой I), подвергается натяжению. При дальнейшем перемещении оправки 1 происходит установившийся процесс закалки. Когда задний конец оправки 1 выходит из соприкосновения с роликами 2, дальнейшее винтовое движение оправки 1 осуществляется с помощью приводных роликов 6 второй группы. После выхода заднего конца оправки 1 из роликов 6, ее подвергают последующим операциям отделки и контроля, например отпуску, мехобработке концов, полировке рабочей части, контролю точности геометрических размеров и качества поверхности. Согласно предлагаемому способу провели закалку партии оправок диаметром 21мм (p Dоп = 66 мм) длиной 8 м из стали ШХ15 (температура нагрева под закалку 930° С). Скорость продольного перемещения оправок изменяли в пределах 120-300 мм/мин (или 2-5 мм/с), число оборотов оправки в зоне действия приводных роликов первой походу процесса группы составляло 70 и 100 об/мин. Диаметр всех приводных роликов был равен 110мм (p Dрол = 345 мм). Число оборотов приводных роликов второй группы определяли в соответствии с предлагаемой зависимостью n2рол = (1,02-1,06) × n1рол. Большие значения указанного интервала чисел оборотов роликов второй пары применяли при меньших величинах скорости продольного перемещения оправок, так как при этом увеличивается тенденция к провисанию участка оправки в зоне наибольшей температуры нагрева. Для сравнения выполнили также закалку оправок указанного размера в соответствии со способом, принятым в качестве прототипа (без натяжения оправки), при скорости продольного перемещения 4,5 мм/с (270 мм/мин) и числах оборотов оправки, равных 70 и 100 об/мин. В частности при закалке оправок диаметром 21мм и числе оборотов, сообщаемых оправке роликами первой группы, равных 70 об/мин, а также при продольной скорости оправки, равной 120 мм/мин величина угла a составила Из таблиц тригонометрических функций этому значению tga соответствует угол 1°30’. Под этим углом настраивали оси вращения всех приводных роликов. Затем определили число оборотов роликов первой группы Затем согласно предлагаемому соотношению n2рол=(1,02-1,06) · n1рол, определили число оборотов приводных роликов второй группы, приняв величину числового коэффициента 1,06 Аналогичным образом определили углы настройки и числа оборотов приводных роликов обеих групп для указанных выше значений скоростей продольного перемещения и чисел оборотов оправок в зоне действия роликов первой группы. Результаты испытаний приведены в таблице. Как следует из таблицы, при предлагаемых соотношениях чисел оборотов приводных роликов первой и второй групп (см. поз.1-5 и 9-13) точность размеров оправок, в частности кривизна на длине 1 м, удовлетворяет требованиям технологической документации, например ТУ-1-79 (не более 1,5 мм/м). По сравнению с прототипом (поз.8, 16) кривизна оправок после закалки, выполненной в соответствии с предлагаемым способом, примерно в два меньше. При соотношении чисел оборотов приводных роликов, большем предлагаемого верхнего значения 1,06 (поз. 6,14), точность по кривизне остается высокой, однако из-за возникающего при этом проскальзывания оправки в приводных роликах на ее поверхности образуются спиральные следы в виде мелких царапин и задиров, что недопустимо для оправок, используемых для волочения труб. При еще большей величине этого соотношения возможны локальные уменьшения диаметра оправок в результате увеличения усилий натяжения, при которых происходит пластическое течение металла оправок, что также недопустимо. При соотношении чисел оборотов приводных роликов, меньшем предлагаемого нижнего значения 1,02 (поз.7,15), из-за малой величины натяжения части оправки, находящейся в зоне действия индуктора и спрейера, проявляется эффект провисания оправки, следствием чего является увеличение ее кривизны до значений, сравниваемых со значениями кривизны до значений, сравнимых со значениями кривизны в оправках, закаленных в соответствии со способом-прототипом (2-3,5 мм/м), т.е. кривизна этих оправок значительно больше кривизны оправок, закаленных в соответствии с предлагаемым способом. Таким образом, предлагаемый способ закалки длинных оправок для волочения труб обеспечивает существенное увеличение прямолинейности оправок и, следовательно, повышение точности геометрических размеров оправок, в частности примерно двукратное уменьшение кривизны оправок на длине 1 м.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for moving rods hardening for pipes drawing

Автори англійськоюLobanov Oleksandr Ivanovych, Kovika Mykola Danylovych, POLUEKTOV VADYM VOLODYMYROVYCH, Novikov Leonid Mykolaiovych, Hladchenko Oleksandr Fedorovych, Miasoid Oleksandr Fedorovych, Krylov Mykhailo Yuriiovych

Назва патенту російськоюСпособ закалки длинных оправок для волочения труб

Автори російськоюЛобанов Александр Иванович, Ковика Николай Данилович, Полуэктов Вадим Владимирович, Новиков Леонид Николаевич, Гладченко Александр Федорович, Мясоед Александр Федорович, Крылов Михаил Юрьевич

МПК / Мітки

МПК: C21D 1/42

Мітки: спосіб, довгих, загартування, волочіння, оправок, труб

Код посилання

<a href="https://ua.patents.su/4-19560-sposib-zagartuvannya-dovgikh-opravok-dlya-volochinnya-trub.html" target="_blank" rel="follow" title="База патентів України">Спосіб загартування довгих оправок для волочіння труб</a>

Попередній патент: Hакісткова пластиhа для остеосиhтезу

Наступний патент: Імпульсно-інерційний привод велосипеда

Випадковий патент: Спосіб оцінки ефективності лікування лерканідипіном хворих на ішемічну хворобу серця з стенокардією напруження та артеріальною гіпертензією