Спосіб одержання 4-ацетил-1,8-нафталіндикарбонової кислоти

Номер патенту: 20969

Опубліковано: 07.10.1997

Автори: Пономарьов Олег Олексійович, Уланенко Костянтин Борисович, Сердечна Тамара Андріївна, Шершуков Віктор Михайлович

Формула / Реферат

Способ получения 4-ацетил-1,8-нафта-линдикарбоновой кислоты, включающий взаимодействие аценафтена с уксусным ангидридом в присутствии латаизатора при нагревании и окисление полученного 4-ацетилаценафтена бихооматом натрия с последующим выделением конечного продукта, отличающийся *ем что в качестве катализатора используют безводный хлористый цинк и процесс проводя г в 17-20 кратном избытке уксусною ангидрида при 30-50°С в течение 8-9 часов, а образовавшийся в результате реакции комплекс обрабатывают водой до исчезновения желтого осадка.

Текст

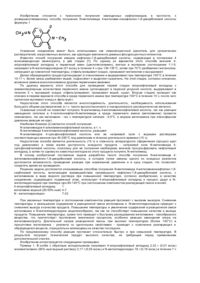

Изобретение относится к способу получения а-ацетил-1,8-нафталиндикарбоновой кислоты формулы исходя из способа получения 4-ацетилаце-нафтена формулы Соединение формулы 1 важный полупродукт органического синтеза и нашло ши-рокое применение при синтезе люминесцентных красителей, таких как люминор красный 2Ж-600РТ (III) и люминор красный 2Ж595РТ (IV). Традиционным способом получения I является окисление 4-ацетилоаценафтена II бихроматом натрия в уксусной кислоте. Однако, сам 4-ацетилаценафтен получают тру-доемким способом, используя высокототоксичные и труднодоступные реактивы. Все реакции получения 4-ацетила-ценафтена основаны на использовании реакции Фриделя-Крафтса исходя из аце-нафтена, ацилирующего агента и кислоты Льюиса. В качестве ацилирующего агента используют хлористый ацетил или уксусный ангидрид. В основном все методы получения II основаны на использовании различных катализаторов [1]. Известен способ получения соединения I исходя из аценафтена, уксусного ангидрида и хлористого алюминия в среде дихлорэ-тана при 1-2°С [1]. Для достижения высокого выхода используют двукратный I (по отношению к аценафтену) избыток хлористого алюминия. Полученный в результате реакции 4ацетилаценафтен выделяют, очищают и окисляют бихроматом натрия в уксусной кислоте. '. К достоинству данного способа можно отнести высокий выход 4-ацетилаценафтена - 97-99% и 60-70% 4ацетил-1,8- нафталин-дикарбоновой кислоты. Однако этому методу присущи сущест- I венные недостатки. 1. Дихлорэтан является легколетучим, высокотоксичным веществом (ПДК=10 мг/м3). Использование его требует специальных мер защиты работающего. Также, авторы от- \ мечают о необходимости специальной очистки дихлорэтана, так как загрязнение последнего приводит к сильному окрашиванию продукта. После проведения реакции требуется отгонка дихлорэтана с водяным -паром, что представляет собой трудоемкую операцию. Использование дихлорэтана в качестве реакционной среды приводит к двум дополнительным операциям - очистки его перед синтезом и отгонки его с водяным паром после синтеза, 2. Хлористый алюминий представляет собой высокотоксичное, легкогидролизую-щееся влагой воздуха вещество. Высокая токсичность обусловлена, выделяющимся в ! результате гидролиза, хлористым водородом (ПДК=5 мг/м3), легкая гидролизуемость приводит к быстрой потере каталитических свойств. Вышеперечисленное требует перед проведением синтеза возгонки хлористого ' алюминия, тщательной осушки посуды и реактивов. В следствие высокой реакционной способности использование хлористого алюминия в синтезе требует низкой температуры 1-2°С, так как реакция протекает с большим выделением тепла. Повышение температуры приводит к осмоленню продукта, уменьшению выхода конечного продукта. Высокая реакционная способность хлористого алюминия вынуждает авторов вначале готовить его комплекс с уксусным ангидридом в дихлорэтане, а затем этот комплекс пускают в реакцию. Приготовление комплекса требует дополнительной операции. Авторами используется двукратный избыток хлористого алюминия, что приводит к значительному расходу дефицитного продукта. 3. Полученный 4-ацетилаценафтен сильно загрязнен и требует двукратной перекристаллизации из высокотоксичного метилового спирта (ПДК=5 мг/м3). Таким образом, вышеописанный способ состоит из 9 операций: очистка дихлорэтана, возгонка хлористого алюминия, приготовления комплекса хлористого алюминия с уксусным ангидридом, реакции взаимодействия полученного комплекса с аценафтеном, выделение продукта, отгонкой дихлорэтана с водяным паром, двукратной перекристаллизации продукта и окислении последнего до 4-ацетил-1,8-наф-талиндикарбоновой кислоты. Наиболее близким к заявляемому способу является способ получения 1 исходя из аценафтена, двукратного избытка уксусного ангидрида и каталитического количества плавленого двухлористого олова [2]. Смесь выше перечисленных веществ кипятят 1 час, разбавляют уксусной кислотой, прибавляют окислитель (бихромат натрия) и кипятят 2-3 часа. Выход продукта составляет 55%. К достоинствам этого способа можно отнести то, что процесс ведут в одну технологическую стадию за счет того, что не используется растворитель и нет необходимости в отгонке его, в конце реакции. Также в реакции не используются высокотоксичные и легкогидролизующиеся вещества. Однако способу присущи следующие недостатки. 1) Применение каталитического количества плавленого двухлористого олова не приводит к эффективному процессу ацилирования, т. е. из литературы известно, что в реакциях ацилирования по Фриделю-Крафтсу необходимо использовать эквимолярные количества катализатора. Применение же двухлористого олова в эквимолярных количествах не выгодно, т. е. соли олова очень дорогие, а сам металл для его получения представляет собой дефицитное сырье стратегической группы. Практический опыт при внедрении этой методики на производстве показал, что в следствии выше приведенного недостатка процесс ацилирования часто протекает с разной степенью, в следствие чего нет количественной стабильности выхода продукта. Это также приводит к тому, что непрореаги-ровавший на первой стадии аценафтен вступает во вторую стадию окисления, что приводит к получению 1,8-нафталиндикарбоновой кислоты, которая, загрязняя конечный продукт, снижает качественный выход его. 2) Использование двукратного избытка уксусного ангидрида без его разложения после процесса ацилирования приводит к тому, что часть его присутствует в реакционной массе в процессе окисления. Уксусный ангидрид представляет собой высоко реакционноспособное соединение. Саморазложение его происходит с выделением большого количества тепла (экзотермический процесс). Это может привести к внезапному сильному разогреву реакционной массы и ее выбросу, что приводит к травмам обслуживающего персонала и материальным разрушениям. Процесс саморазложения может начаться под воздействием небольшого количества воды в уксусной кислоте, которую приливают на второй стадии, а также кристаллизационной воды бихромата натрия (Na2Cr2Oy • 2Н2О) и т.д. 3) На производстве подачу уксусной кислоты осуществляют по железным трубам. При этом происходит коррозия труб за счет растворения железа в кислоте и попадания солей железа в реакционную массу. Это загрязняет продукт реакции и приводит к быстрому изнашиванию аппаратуры. Кроме того, в ходе исследований было установлено, что соли железа катализируют нежелательный процесс окисления ацетильной группы до карбоновой. Выход побочной нафталинтрикарбоновой кислоты по этому способу иногда достигает 90%. Она не вступает в реакцию на следующих стадиях получения красителей III и IV, а избавиться от нее практически невозможно в следствие родственного строения ее с I. 4) По данному способу невозможно, в случае необходимости, выделить промежуточный продукт II в чистом виде, т. е. каталитического количества двухлористого олова не достаточно для образования нерастворимого в уксусном ангидриде комплекса. Практический опыт показал, что синтез по этой методике, взрывоопасен, не дает стабильных количественных и качественных показателей выхода продукции. На основании выше приведенных недостатков этот способ не нашел практического применения. Поэтому, до настоящего времени, процесс получения заявляемого соединения ведут по ранее описанной методике, исходя из аценафтена, уксусного ангидрида и хлористого алюминия в среде дихлорэтана. Задача настоящего изобретения состояла в создании технологичного процесса получения 4-ацетил-1-8нафталиндикарбоновой кислоты, который бы позволил повысить стабильность выхода и качества конечного продукта, а также упростить и удешивить процесс за счет предотвращения выбросов реакционной массы и использования легкодоступных веществ. Поставленная задача настоящего изобретения решается тем, что в способе получения 4-ацетил-1,8нафталиндикарбоновой кислоты путем взаимодействия аценафтена с уксусным ангидридом в присутствии катализатора и окислении полученного 4-ацети-лаценафтена бихроматом натрия при нагревании с последующим выделением целевого продукта согласно изобретению в качестве катализатора используют хлористый цинк и процесс проводят в 17-20 кратном избытке уксусного ангидрида при температуре 30-50°С в течение 8-9 часов, а образовавшийся в результате реакции комплекс обрабатывают водой до исчезновения желтого осадка и полученный 4-ацетилаценафтен окисляют бихроматом натрия и конечный продукт выделяют известными приемами (разбавление уксусной кислоты водой, переосаждение из раствора соды). Использование эквимолярного количества хлористого цинка дает возможность создать более мягкие условия синтеза и проводить процесс при нагреве 30-50°С, что позволило избежать кипячения реакционной массы и полностью исключить возможность осмолення продукта. Повышение температуры свыше 50°С не целесообразно, т. к. приводит к заметному осмоленню продукта, а снижение температуры ниже 30 С приводит к низкому выходу конечного продукта в следствие малой скорости реакции. Ранее используемые катализаторы в этом типе реакции эцилирования дорогие, дефицитные реактивы и соли дорогих и дефицитных металлов (сурьмы, олова, титана) стратегического значения. Хлористый цинк является наиболее дешевым и легкодоступным веществом, получение которого не связано с большими материальными затратами. Кроме того, хлористый цинк с 4-ацетилацетонафтеном дает твердый комплекс ярко-желтого цвета, что позволяет, в случае необходимости выделять полупродукт- 4-ацетилаценафтен простым фильтрование и промывкой водой (в прототипе не предусмотрена такая возможность). При разложении уксусного ангидрида водой до кислоты комплекс выступает в роли индикатора, т. е. комплекс разлагается лишь когда весь уксусный ангидрид превратился в кислоту. Поэтому воду добавляют до тех пор, пока ярко-желтый осадок комплекса не перейдет в раствор коричневого цвета. Использование 17-20 кратного избытка уксусного ангидрида позволяет сдвинуть ход реакции в сторону образования продукта - 4 ацетилаценафтена. Указанный избыток позволяет использовать уксусный ангидрид как реакционную среду на первой стадии реакции и дает необходимое количество уксусной кислоты для проведения реак-ции окисления на второй стадии. Применение меньшего количества уксусного ангидрида, чем 17 кратный избыток, не даст необходимого количества уксусной кислоты для успешного процесса окисления, т. к. по методике необходим 10 кратный ее избыток по отношению к 4-ацетилаценафтену. Применение уксусного ангидрида свыше 20 кратного избытка экономически невыгодно, т. к. не дает никаких преимуществ в проведении синтеза, а приводит лишь к неоправданному расходу реактива. Контроль за полнотой разложения уксусного ангидрида легко осуществлять по исчезновению желтой окраски комплекса. Уксусный ангидрид, в отличие от кислоты, не приводит технологичного оборудования, т. е. не вступает в реакцию с железом. В связи с этим исключается возможность попадания солей железа в реакционную массу. Это позволяет повысить чистоту продукта и избавиться от побочной реакции окисления ацетильной группы (которая протекает при проведении реакции по прототипу). Проведение реакции менее 8-9 часов не позволяет достигнуть оптимального выхода реакции (более 5057%). Увеличение времени реакции свыше 9 часов не дает существенного выигрыша в количестве продукта. Таким образом, все выше перечисленные факторы позволяют достигнуть предельно-возможного выхода продукта -53-57%, который невозможно повысить ни температурным, ни временным фактором. Предлагаемый способ включает следующие операции: 1. Реакцию взаимодействия аценафтена с уксусным ангидридом в присутствии хлористого цинка в среде избытка уксусного ангидрида при температуре 30-50°С. 2. Обработку комплекса водой до исчезновения желтого осадка. 3. Окисление 4-ацетилацетонафтена бихроматом натрия в образовавшейся уксусной кислоте. 4. Выделение продукта. Способ иллюстрируется следующими примерами. Призер 1. Получение 4-ацетил-1,8-нафталиндикарбоновой кислоты. В круглодонную колбу емкостью 0,25 л, снабженную мешалкой и обратным холодильником, помещают 15,4 г (0,1 моля) аценафтена и 180 мл уксусного ангидрида. Реакционную смесь при перемешивании нагревают до 35-40°С и присыпают 15 г (0,11 моля) плавленого хлористого цинка. Энергично перемешивают при 40°С в течение 8 часов. По окончании реакции к реакционной массе добавляют воду до исчезновения желтого осадка. В полученный раствор присыпают 90 г бихромата натрия и кипятят 2 часа. Смесь выливают в воду, подкисляют и отфильтровывают осадок, который промывают водой до удаления солей хрома. Осадок переосаждают из 5% раствора соды, выход 14,5 г (56,2% оттеор,, (температура плавления 188-190°С (лит. 187-191°С). Пример 2. Синтез проводили аналогично примеру 1. Температуру реакции на первой стадии снижают до 30°С. Выход 13,8 г(53,7% оттеор.). Пример 3. Синтез проводили аналогично примеру 1. Температуру реакции на первой стадии увеличивают до 50°С. Выход 14,7 г(57,0% оттеор.). Пример 4. Синтез проводили аналогично примеру 1. Температуру реакции на первой стадии снижают до 20°С. Выход 11,55 г(44,4% оттеор.). Пример 5. Синтез проводили аналогично примеру 1. Температуру реакции на первой стадии увеличивают до 60-70°С. В ходе реакции цвет комплекса меняется от светло-желтого до коричневого, что указывает на осмоление продукта. Выделенный 4-ацетилаценафтен окрашен в черный цвет, что указывает на его сильное загрязнение. Выход продукта 14,6 г (56,7% от теор.). Для дальнейшего использования в процессе окисления необходима его очистка. Пример 6. Синтез проводили аналогично примеру 1. Время нагрева на первой стадии уменьшают до 6 часов. Выход 12,0 г (46,5% от теор.). Пример 7. Синтез проводили аналогично примеру 1. Время нагрева на первой стадии увеличивают до 9 часов Выход 14,8 г(57,4% оттеор.). Пример 8. Синтез проводили аналогично примеру 1. Реакционную массу оставили на ночь и продолжили нагрев в течение 6 часов на следующий день (общее время нагрева 14 часов). Выход 15,7 г (60,7% от теор.). Как видно из выше приведенных примеров увеличение температуры свыше 50°С (пример 5} и продолжительности синтеза свыше 9 часов (пример 8) не приводит к значительному увеличению выхода реакции. Таким образом, способ по сравнению с прототипом имеет следующие преимущества: 1) Совместное использование большого избытка уксусного ангидрида в качестве реагента и реакционной среды и эквимолярно-го количества хлористого цинка в качестве катализатора позволяет добиться количества в качестве реагента и реакционной среды и зквимолярного количества хлористого цинка в качестве катализатора позволяет добиться количественного и качественного постоянства выхода заявляемого соединения (в прототипе этого постоянства нет). Количественное постоянство выхода наблюдается в широком интервале температур (30-50°С, пример 2,3) времени (8-9 часов, пример 1,7). Стабильное качество продукта обеспечивается отсутствием в продукте реакции побочных примесей: 1,8нафталиндикарбоновой кислоты (продукт окисления непрореагировавшего аценафтена) и 1, 4, 8нафталинтрикарбоновой кислоты (побочный продукт окисления заявляемого соединения). Первое достигается за счет полноты реакции зцилирования при использовании эквимолярного количества катализатора (в прототипе этого нет), второе - за счет отсутствия солей железа в реакционной массе при окислении, которые являются катализатором окисления ацетильной группы (в прототипе соли железа попадают при коррозии труб уксусной кислотой, в заявляемом способе коррозия труб уксусным ангидридом отсутствует). 2) Упрощение и удешевление производ-ста обеспечивается использованием качестве катализатора хлористого цинка. Его комплекс с продуктом реакции выступает роли индикатора полноты разложения уксусного ангидрида до кислоты. Это позволяет осуществлять точный контроль за температурным ходом реакции и предотвратить нежелательные побочные процессы саморазложения уксусного ангидрида с выделением большого количества тепла и выбросом реакционной массы. Удешевление процесса также обеспечивается за счет отсутствия коррозии технологического оборудования уксусным ангидридом (в прототипе коррозия происходит уксусной кислотой). Использование эквимолярного количества хлористого цинка позволяет избежать процесса кипячения на первой стадии (как в прототипе), а требует небольшого нагрева, что более энергетически выгодно. Используемый хлористый цинк более доступен и дешевле (по сравнению с хлоридом олова как прототипе), что также более выгодно.

ДивитисяДодаткова інформація

Автори англійськоюPonomariov Oleh Oleksiiovych, Shershukov Viktor Mykhailovych, Ulanenko Kostiantyn Borysovych, Serdechna Tamara Andriivna

Автори російськоюПономарёв Олег Алексеевич, Шершуков Виктор Михайлович, Уланенко Константин Борисович, Сердечная Тамара Андреевна

МПК / Мітки

МПК: C07C 63/00, C07C 15/24, C07C 13/00, C09D 5/22

Мітки: одержання, спосіб, 4-ацетил-1,8-нафталіндикарбонової, кислоти

Код посилання

<a href="https://ua.patents.su/4-20969-sposib-oderzhannya-4-acetil-18-naftalindikarbonovo-kisloti.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання 4-ацетил-1,8-нафталіндикарбонової кислоти</a>

Попередній патент: М’ясний фарш для приготування напівкопченої ковбаси

Наступний патент: Спосіб біотехнії штучного відтворення далекосхідної кефалі пиленгаса

Випадковий патент: Привід круглов'язальної машини