Фільтр

Номер патенту: 224

Опубліковано: 31.08.1998

Автори: Мацак Володимир Іванович, Казюта Валерій Інокентійович, Бакун Віктор Михайлович, Михайліченко Олександр Володимирович, Ковтонюк Володимир Миколайович

Формула / Реферат

1. Фильтр, содержащий корпус, фильтрующие элементы, размещенные в корпусе на перфорированной решетке, патрубок ввода запыленного газа в полость корпуса, патрубок отвода отфильтрованного газа из полости корпуса и пылевой бункер, отличающийся тем, что он снабжен дополнительным бункером, установленным соосно под пылевым бункером и соединенным с ним герметично посредством плиты, в отверстии нижнего среза пылевого бункера и плиты установлен соосно бункерам полый цилиндр с расположением его верхней части в пылевом бункере, и нижней части - в дополнительном бункере, причем, диаметр нижнего среза дополнительного бункера не превышает внутреннего диаметра цилиндра.

2. Фильтр по п. 1,отличающийся тем, что цилиндр закреплен посредством спиц.

3. Фильтр по пп. 1 и 2, отличающийся тем, что образующая пылевого бункера выполнена пересекающей наружную поверхность полого цилиндра в нижней его части.

Текст

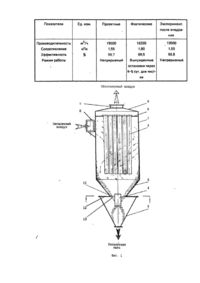

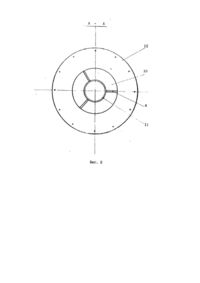

Полезная модель относится к разделению взвешенных частиц от газов и может быть использована в фильтрах для очистки запыленных газов или воздушны х потоков. Уже известен фильтр для очистки газов или воздушных потоков, содержащий корпус, опорную решетку, закрытую по ее фронтальной поверхности, обращенной к входной камере, пластиной, по краям которой зажат один край волокнистого фильтрующего материала, намотанного на опорную решетку. На др угой фронтальной поверхности опорной решетки расположена выпускная сторона по направлению к коробу, вн утреннее пространство которого соединяет внутреннюю часть фильтровального пакета с выходным патрубком [Заявка Франции № 2533142, кл. В 01 46/00, 1984]. Основным недостатком этого фильтра является относительно высокое гидравлическое сопротивление и недостаточная эффективность пылеулавливания. В качестве прототипа выбран фильтр, содержащий корпус, который разделен фильтрующими элементами на камеры, соответственно, запыленного и фильтрованного газа, патрубков подачи запыленного и отвода отфильтрованного газа, патрубков регенерации фильтрующи х элементов. Фильтр снабжен взаимноперпендикулярными вертикальными перегородками, разделяющими камеры отфильтрованного и запыленного газов на секции, при этом перегородки герметично соединены с корпусом по периферии и выполнены в виде решетки, в отверстиях которой установлены фильтрующие элементы. Патрубки отвода отфильтрованного газа из каждой секции и патрубки регенерации фильтрующи х элементов установлены в верхней части камеры отфильтрованного газа, а патрубок подачи запыленного газа установлен в верхней части камеры запыленного газа. В нижней части корпуса смонтирован пылевой бункер, Герметичность соединения фильтрующи х элементов с панелями обеспечивается уплотнителями. Каждая секция имеет дверцы, через которые осуществляется замена фильтрующих элементов [Авт.св. СССР № 1247055, кл. В 01 46/00, опублик. 30.07.86, Бюл. №28]. Этому известному фильтру присущи следующие недостатки: - относительно высокое гидравлическое сопротивление, обусловленное множеством элементов и переходных каналов; - недостаточная эффективность пылеулавливания, обусловленная тем, что с течением времени в пылевом бункере, точнее на его стенках накапливается определенная масса пыли, которая подхватывается газовым потоком, обуславливая вторичный пылеунос, в результате чего концентрация пыли внутри фильтра возрастает в 2-3 раза, приводя к резкому возрастанию гидравлического сопротивления, снижению его производительности и необходимости последующей остановки фильтра для разгрузки пылевого бункера от накопившейся пыли и чистки фильтрующих рукавов; - относительная сложность конструкции, обусловленная наличием большого количества узлов и деталей для реализации эффективного процесса фильтрации. В основу полезной модели была положена задача усовершенствовать известный фильтр путем внесения в него конструктивных преобразований, обеспечивающих снижение вторичного пылеуноса, уменьшение гидравлического сопротивления, повышение эффективности пылеулавливания, что обеспечивает повышение надежности и эффективности эксплуатации фильтра, состояние санитарной очистки. Поставленная задача решается тем, что в фильтре, содержащем корпус, фильтрующие элементы, размещенные внутри корпуса на перфорированной решетке, патрубок ввода запыленного газа в полость корпуса, патрубок отвода отфильтрованного газа из, полости корпуса, пылевой бункер, предусмотрены следующие конструктивные преобразования: 1. фильтр снабжен дополнительным бункером; 2. дополнительный бункер установлен под пылевым бункером, соосно последнему; 3. нижний срез пылевого бункера и верхний срез дополнительного бункера соединены герметично фланцевым соединением, имеющем отверстие, совпадающее с отверстием нижнего среза пылевого бункера; 4. в отверстии, образованном нижним срезом пылевого бункера и фланцем, соединяющим бункера, установлен полый цилиндр (цилиндр-сепаратор) соосно бункерам с расположением его торцов над и под нижним срезом пылевого бункера. 5. верхняя часть полого цилиндра расположена в пылевом бункере фильтра, а нижняя - в дополнительном бункере; 6. диаметр нижнего среза дополнительного бункера не превышает внутренний диаметр полого цилиндра. Кроме этих существенных конструктивных изменений предусмотрены дополнительные изменения, развивающие вышеизложенное: - полый цилиндр закреплен в отверстии при помощи спиц; -образующая пылевого бункера выполнена пересекающей наружную поверхность цилиндра в нижней его части, т.е. в дополнительном бункере. Благодаря вышеуказанным конструктивным изменениям обеспечивается предотвращение увеличения гидравлического сопротивления в фильтре, так как в пылевом бункере фильтра не происходит накопления уловленной пыли, поскольку уловленная пыль, непрерывно удаляется из него в дополнительный бункер, а полый цилиндр, установленный в центре отверстия, образованного нижним срезом пылевого бункера и фланцем соединяющем бункер, в таком сочетании выполняет роль сепарирующего устройства и предотвращает вторичный возврат пыли из дополнительного бункера в пылевой бункер и в фильтр, тем самым обеспечивая стабильность процесса фильтрации и постоянство производительности и повышение эффективности фильтра, Кроме этого имеет место существенное упрощение конструкции фильтра для достижения искомого результата, т.е. налицо причинно-следственная связь между конструктивными преобразованиями и достигаемой технической результативностью. На фиг. 1 показан фильтр, разрез; на фиг. 2 - сечение А-А на фиг. 1. Предложенный фильтр содержит корпус 1, с пылевым бункером 2, фильтрующие элементы 3, цилиндрсепаратор 4 и дополнительный бункер 5. Корпус 1 выполнен цилиндрическим и снабжен патрубком 6 подвода запыленного газа, патрубком 7 отфильтрованного (обеспыленного) газа. Патрубок 6 расположен тангенциально в верхней части корпуса 1, а патрубок 7 на крышке 8 корпуса 1. Пылевой бункер 2 выполнен в виде полого усеченного конуса, герметично соединенного с корпусом 1. В качестве фильтрующи х элементов 3 использованы рукавные фильтры, смонтированные в перфорированной решетке 9. Фильтрующие элементы 3 установлены вертикально. Полый цилиндр 4, служащий для сепарации твердых частиц (пыли), установлен соосно корпусу 1 и бункеру 2 в отверстии 10, образованном нижним срезом пылевого бункера 2. Цилиндр 4 смонтирован посредством спиц 11 к бункеру 2. Цилиндр 4 установлен так, что вер хняя его часть расположена в пылевом бункере фильтра, нижняя часть - в дополнительном бункере, а образующие бункера 2 пересекает наружную поверхность цилиндра 4 в нижней его части. Таким образом, глубина погружения цилиндра 4 в бункер 5 обусловлена этим фактором. Диаметр нижнего основания бункера 5 может быть любым, но предпочтительнее не более внутреннего диаметра цилцндра 4, при этом диаметр цилиндра 4 определяется соотношением dц =1,8-2,0 dp при диаметре отверстия 10 не менее dотв=4,5 d p. где dp - диаметр рукава. Все конструктивные элементы изготовлены из известных материалов, по известной технологии и с использованием известного оборудования. Описанный фильтр функционирует следующим образом. Через патрубок 6 в полость корпуса 1 вводят запыленный газ (воздух) тангенциально. Газ внутри корпуса 1 движется по винтовой линии вниз, содержащаяся в нем пыль концентрируется, образуя "пылевой жгут", который достигая стенок бункера 2 не оседает в нем, а по инерции, пройдя отверстие 10, "проваливается" под фланец дополнительного бункера 5, не оседая на стенках бункера 2. В процессе движения запыленного газа осуществляется одновременно его фильтрация через фильтрующие элементы 3. При этом часть пыли оседает на поверхности фильтрующи х элементов 3, которая потом также осыпается в бункер 2 в ходе периодически осуществляемой регенерации фильтрующи х элементов 3. В процессе эксплуатации фильтра не происходит постепенного накопления пыли на стенках бункера 2, поскольку эта пыль подхватывается с поверхности газовым потоком и вместе с "пылевым жгутом", содержащем в себе основное количество пыли, поступающей в фильтр 1, направляется через отверстие 10 и поступает в бункер 5. По пути объединенный пылевой поток сталкивается с поверхностью цилиндра 4 и устремляется вниз к разгрузочному отверстию 13 и выводится из фильтра 1. Такое течение процесса пылеулавливания и пылеудаления способствует повышению эффективности и надежности эксплуатации фильтра. Газ, который поступил в дополнительный бункер 5 вместе, с "пылевым жгутом" выводится из него через отверстие в цилиндре 4 не возмущая поступающий в бункер 5 пылевой поток, что способствует уменьшению вторичного пылеуноса. Благодаря этому повышается эффективность фильтра как в отношении эффективности пылеочистки, так и в отношении стабилизации производительности фильтрации. Описанный фильтр изготовлен (опытная конструкция) и опробован в условиях ЗАО "Ясиноватский комбинат хлебопродуктов". В таблице представлены результаты сравнительных испытаний фильтров. Предложенное решение соответствует критерию патентоспособности "полезной модели", т.к.; 1. предназначен для широкого применения во всех отраслях народного хозяйства, где есть необходимость обеспыливания; 2. в том виде, как представлен в формуле полезной модели, способен обеспечить вышеописанную техническую результативность; 3. изготовление и эксплуатация его не требует применения новых неизвестных материалов, технологий и оборудования. Промышленное использование планируется в 1997 году.

ДивитисяДодаткова інформація

Автори англійськоюKaziuta Valerii Inokentiiovych

Автори російськоюКазюта Валерий Иннокентьевич

МПК / Мітки

МПК: B01D 46/00, B01D 50/00

Мітки: фільтр

Код посилання

<a href="https://ua.patents.su/4-224-filtr.html" target="_blank" rel="follow" title="База патентів України">Фільтр</a>

Попередній патент: Затвор-стакан із пружного матеріалу для посудини з напоєм

Наступний патент: Сорбційний патрон для витягання розчинених та емульгованих нафтопродуктів з води

Випадковий патент: Спосіб пілоропластики