Машина для здрібнення матеріалів різної твердості

Номер патенту: 26018

Опубліковано: 26.02.1999

Автори: Якименко Григорій Савич, Міронов Євген Костянтинович, Янкевич Юрій Олександрович, Хижинський Віталій Федорович

Формула / Реферат

Машина для измельчения материалов различной твердости, содержащая базовую опору, цилиндрический корпус, установленные в нем соосно один под другим рабочие диски, верхний на которых смонтирован с возможностью вертикального перемещения, а нижний рабочий диск свободно насажен на приводном валу в верхней части квадратного сечения, диск-выбрасыватель жестко соединен с ведомым колесом, посаженным на приводной вал, оппозитные поверхности рабочих дисков выполнены в виде вертикальной цилиндрической поверхности, сопряженной конической поверхностью с плоской, и на цилиндрической поверхности верхнего рабочего диска выполнены три паза в виде клина, расширяющегося вниз, на конусной поверхности выполнено 8п прямоугольных пазов, на цилиндрической поверхности нижнего рабочего диска - четыре дугообразных паза, на конической - 8п трапецеидальных пазов, углубленных до его плоской рабочей поверхности, объемы рабочих полостей, образованные клинообразными пазами верхнего рабочего диска, дугообразными пазами нижнего рабочего диска и зазором между их цилиндрическими рабочими поверхностями, зазорами между коническими поверхностями рабочих дисков и объемом прямоугольных пазов и трапецеидальных пазов нижнего рабочего диска, зазором между горизонтальными плоскостями верхнего и нижнего рабочих дисков, выполнены в пропорциональном соотношении, дозатор, в виде диска с тремя дозирующими окнами, и разгрузочное окно, отличающаяся тем, что внутренняя поверхность трех пазов, размещенных на цилиндрической поверхности верхнего рабочего диска в виде клина, расширяющегося вниз, выполнена в виде выпуклой поверхности, высота сегмента которой составляет 0,2 - 0,3 глубины паза, а 8п прямоугольных пазов, размещенных на конусной поверхности верхнего рабочего диска, выполнены сужающимися к центру его вращения на величину 0,15 - 0,25 от большей их ширины, причем объемы рабочих полостей выполнены с пропорциональным соотношением, соответственно равным 1,0 : (0,9 - 0,5) : (1,1 - 0,1), где п = 1 - 3.

Текст

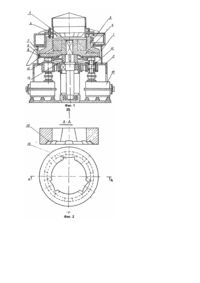

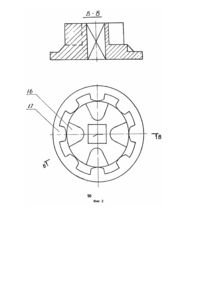

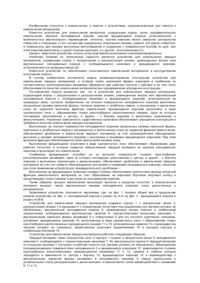

Изобретение относится к конструкции устройств для измельчения материалов различной твердости и может быть использовано в горнорудной, угольной, металлургической, строительной, сельскохозяйственной и других отраслях. Известен измельчитель материалов, содержащий корпус с загрузочным и разгрузочным органом, неподвижный и вращающийся диски, рабочие поверхности которых выполнены коническими, оснащены измельчающими элементами и расположены с образованием между ними кольцевой щели, уменьшающейся в направлении разгрузочного органа, при этом площади поперечного сечения щелей загрузочного и разгрузочного органов равны [1]. Причиной, препятствующей достижению требуемого технического результата известным измельчителем материалов, является необеспечение дозирования поступающего для измельчения материала, измельчение его не во всей кольцевой щели из-за разности зазора и равномерного износа рабочих дисков, а также отсутствие возможности регулирования сечения щели, в результате чего невозможно регулировать получение разных фракций конечной продукции, в том числе и при износе рабочих поверхностей измельчающих элементов. Известно устройство для измельчения сыпучих материалов, в корпусе которого установлены в обоймах один под другим диски, верхний смонтирован с возможностью перемещения по вертикали, а нижний - с возможностью вращения, загрузочное и разгрузочное приспособления. Причиной, препятствующей достижению требуемого технического результата, известным устройством для измельчения сыпучих материалов, является необеспечение эффективного дозирования задаваемых материалов на цикл измельчения и возможность частого заклинивания из-за этого. Кроме этого, оно предназначено для измельчения мягких материалов и мелких исходных фракций. Известна машина для измельчения материалов различной твердости, выбранная в качестве прототипа, содержащая базовую опору, цилиндрический корпус, установленные в нем соосно один под другим рабочие диски, верхний смонтирован с возможностью вертикального перемещения, а нижний с диском выбрасывателем со скребком свободно посажен на приводном валу квадратного сечения, оппозитные поверхности их выполнены в виде вертикальной цилиндрической поверхности сопряженной конической поверхностью с плоской, на цилиндрической поверхности верхнего рабочего диска выполнены в виде клина, расширяющего вниз, три паза и на конусной 8п - прямоугольных пазов, на цилиндрической поверхности нижнего рабочего диска выполнены 4 дугообразных паза и на конической - 8п трапецеидальных пазов, углубленных до его плоской рабочей поверхности, объемы щелей, образованных пазами дисков и зазорами между их рабочими поверхностями, выполнены в пропорциональном соотношении, дозатор, выполненный в виде диска с тремя дозирующими окнами, и разгрузочное окно [3]. Известная конструкция машины для измельчения материалов различной твердости позволяет измельчать материал с высокой кратностью измельчения в одну ступень. Однако, причиной, препятствующей достижению требуемого технического результата прототипом, является необеспечение полного выхода измельчаемого материала из одного рабочего объема полостей в другой из-за налипання его на поверхность пазов при измельчении материалов повышенной влажности, а также недостаточная долговечность оппозитных поверхностей рабочих дисков. В основу изобретения поставлена задача усовершенствования конструкции машины для измельчения материалов различной твердости, в которой путем изменения конструкции рабочего органа, посредством изменения формы и сечения клинообразных пазов, прямоугольных пазов и соотношения объемов щелей, достигается усиление воздействия рабочего органа на измельчаемый материал и повышение долговечности его при одновременном обеспечении требуемого выхода фракций измельчаемого материала. Поставленная задача решается тем, что в машине для измельчения материалов различной твердости, содержащей базовую опору, цилиндрический корпус, установленные в нем соосно один под другим рабочие диски, верхний из которых смонтирован с возможностью вертикального перемещения, нижний рабочий диск свободно насажен на приводном валу в верхней части квадратного сечения, а диск выбрасыватель жестко соединен с ведомым колесом, посаженным на приводной вал, оппозитные поверхности рабочих дисков выполнены в виде вертикальной цилиндрической поверхности сопряженной конической поверхностью с плоской и на внутренней цилиндрической поверхности верхнего рабочего диска, выполнены в виде клина расширяющегося вниз, три паза, на конусной поверхности его - 8п прямоугольных пазов, на цилиндрической поверхности нижнего рабочего диска выполнены 4 дугообразных паза и на его конической - 8п трапецеидальных пазов, углубленных до его плоской рабочей поверхности, объемы щелей, образованных клинообразными пазами верхнего рабочего диска, дугообразными пазами нижнего рабочего диска и зазором между цилиндрическими рабочими поверхностями, зазором между коническими поверхностями рабочих дисков и объемов прямоугольных пазов верхнего и трапецеидальных пазов нижнего рабочих дисков, зазором между горизонтальными плоскостями верхнего и нижнего рабочих дисков выполнены в пропорциональном соотношении, дозатор, выполненный в виде диска с тремя дозирующими окнами, и разгрузочное окно, согласно изобретению внутренняя поверхность трех пазов, размещенных на цилиндрической поверхности верхнего рабочего диска в виде клина, расширяющегося вниз, выполнена в виде выпуклой поверхности, высота сегмента которой составляет 0,2 - 0,3 глубины паза, а 8n прямоугольных пазов, размещенных на конусной поверхности верхнего рабочего диска, сужающимися к центру его вращения на величину 0,15 - 0,25 от большей его ширины, при этом объемы рабочих полостей выполнены пропорциональным соотношением, соответственно, 1,0 : (0,9 - 0,5) : 1,1 + 0,1), где n = 1 - 3. Существенными признаками предложенной машины для измельчения материалов различной твердости, отличными от прототипа являются: выполнение трех пазов, размещенных на внутренней цилиндрической поверхности верхнего рабочего диска в виде клина, расширяющегося вниз, с внутренней выпуклой поверхностью и высотой его сегмента 0,2 - 0,3 глубины паза; выполнение 8n прямоугольных пазов, размещенных на конусной поверхности верхнего рабочего диска, сужающимися к центру их вращения на величину 0,15 - 0,25 от большей их ширины; выполнение соотношений объемов рабочих полостей равных, соответственно, 1,0 : (0,9 - 0,5) : (1,1 - 0,1). Снабжение внутренней поверхности трех пазов, размещенных на цилиндрической поверхности верхнего рабочего диска в виде клина, расширяющегося вниз, выпуклой поверхностью с высотой ее сегмента равной 0,2 - 0,3 глубины паза обуславливается необходимостью устранения налипання измельчаемого материала с повышенной влажностью и повышение долговечности верхнего рабочего диска. При высоте сегмент выпуклой поверхности клина менее 0,2 его глубины не обеспечивается исключение налипание материала и повышение долговечности, а при высоте более 0,3 образуются новые зоны налипання влажного материала и повышается масса верхнего рабочего диска. Выполнение 8n прямоугольных пазов, размещенных на конусной поверхности верхнего рабочего диска, сужающимися к центру их вращения на величину 0,15 - 0,25 от их большей ширины, обеспечивает свободный выход измельчаемого материала в зоне конической поверхности и повышает его долговечность. При сужении 8n прямоугольных пазов на величину менее 0,15 от большей их ширины не обеспечивается увеличение долговечности рабочего диска и свободного выхода измельчаемого материала. А при сужении более 0,25 от их большей ширины снижается долговечность рабочего диска. Выполнение соотношений объемов рабочих полостей, образованных зазорами, пазами и плоскостями рабочих дисков, равных, соответственно, 1,0 : (0,9 - 0,5) : (1,1 - 0,1) обеспечивает равномерное измельчение и прохождение материала в каждой рабочей полости от загрузки в машину до выхода измельченного материала. При увеличении пределов предложенных соотношений объемов рабочих полостей не обеспечивается измельчение материалов до требуемых фракций и происходит неравномерная нагрузка на рабочие диски, снижается надежность работы машины. А при соотношениях менее указанных пределов снижается производительность машины. Выполнение формы пазов обеспечивает снижение нагрузок на рабочие диски, улучшает процесс прохождения измельчаемого материала различной твердости. Таким образом, налицо причинно-следственная связь между совокупностью существенных признаков предложенной машины для измельчения материалов различной твердости и техническим результатом, который можно получить только при использовании указанной совокупности существенных признаков предложенного изобретения. Изобретение поясняется чертежами, где на фиг.1 показан общий вид машины; на фиг.2 - верхний рабочий диск с разрезом по A - A; на фиг.3 - нижний рабочий диск с разрезом по B - B. Машина для измельчения материалов различной твердости содержит цилиндрический корпус 1, помещенный на базовой основе 2, установленные в нем соосно один над другим верхний рабочий диск 3 с возможностью вертикального перемещения и нижний вращающийся рабочий диск 4, приводной вал 5 в верхней части квадратного сечения, дозатор 6, выполненный в виде диска с тремя дозирующими окнами, разгрузочное окно 7, дисквыбрасыватель 8 жестко соединен с ведомым колесом и вращающийся совместно с нижним рабочим диском 4 со скребком 9. Верхний рабочий диск 3 снабжен на внутренней цилиндрической поверхности тремя пазами 14 в виде клина, расширяющегося вниз, с внутренней выпуклой поверхностью, высота сегмента которой составляет 0,2 - 0,3 глубины паза, а 8п прямоугольных пазов 15, размещенных на конусной поверхности, выполнены сужающимися к центру его вращения на величину 0,15 - 0,25 от большей ширины. Нижний вращающийся рабочий диск 4 снабжен на цилиндрической поверхности четырьмя дугообразными пазами 16 и наконической - 8п трапецеидальными пазами 17, углубленных до его плоской рабочей поверхности. Машина для измельчения материалов различной твердости работает следующим образом. Материал, например известняк, подается на дозатор 6 и через три его дозирующие она попадает поочередно в четыре дугообразных паза 16, выполненных на наружной цилиндрической поверхности нижнего рабочего диска 4 захватывается ими и в результате динамического воздействия с тремя клинообразными пазами 14 верхнего рабочего диска 3, выполненными расширяющимися вниз с внутренней выпуклой поверхностью, проходит фазу крупного дробления. При этом, выпуклая поверхность клинообразного паза препятствует налипанию материала на его поверхность, а в любой момент динамического воздействия на материал при взаимодействии рабочих дисков в зоне динамического воздействия всегда находится суммарный дозор, образованный одним дугообразным и одним клинообразным пазами. Затем по щели, образованной коническими оппозитными поверхностями рабочих дисков 15 и 17 поступает в рабочую зону, образованную конусными плоскостями и выполненными на их поверхностях, соответственно, 8n прямоугольными пазами 15 сужающимися к центру вращения на величину 0,15 - 0,25 от большей ширины паза, и 8п трапецеидальными пазами 17 повергаясь мелкому измельчению. При этом сужение 8n трапецеидальных пазов к центру их вращения обеспечивает свободный выход материала из зоны конической поверхности рабочих дисков. После этого, под действием центробежных сил и массы материала, он подвергается измельчению до заданной фракции и поступает на диск-выбрасыватель 8 и скребком 9 подается в разгрузочное окно 7, выполненное в цилиндрическом корпусе 1 и далее по желобу в приемник (не показан). Получение требуемой фракции измельченного материала обеспечивается установлением величины щели за счет изменения положения верхнего рабочего диска 3 путем его подъема или опускания механизмом (не показан). Таким образом, при наличии в предлагаемой машине для измельчения материалов различной твердости двух рабочих дисков измельчение материалов проходит три ступени дробления, что исключает необходимость строительства дорогостоящих промежуточных установок грохочення, сокращая рабочие площади, расход электроэнергии, затраты на оборудование, а также запыленность рабочей зоны. Привод нижнего рабочего диска 4 осуществляется, например, от электродвигателя (не показан), через редуктор 10, вертикальный выходной вал 11, ведущую шестерню 12, вращающую ведомое колесо 13, посаженное на приводной вал 5 через шпонку, а на верхнюю часть приводного вала, имеющего в верхней части квадратное сечение, свободно посажен нижний рабочий диск. Выполнение машины для измельчения материалов различной твердости предложенной конструкции обеспечит повышение ее долговечности за счет упрочнения верхнего рабочего диска путем изменения сечения его пазов, усиления воздействия рабочего органа на измельчаемый материал за счет изменения сечений пазов и соотношений рабочих объемов полостей и, вместе с тем, улучшение качества измельчения материала. Изготовление деталей машины и ее эксплуатация затруднений не вызывает. Предложенная конструкция машины может быть применена в любой области хозяйства, где требуется измельчение материалов различной твердости. Источники информации: 1. Авторское свидетельство СССР №1412807, кл. B02C7/08, 1988. 2. Авторское свидетельство СССР №460837, кл. B02C7/08, 1975. 3. Патент Украины №3159, кл. B02C7/08, 1994.

ДивитисяДодаткова інформація

Автори англійськоюMyronov Yevhen Konstiantynovych, Yakymenko Hryhorii Savych, Khyzhynskyi Vitalii Fedorovych, Yankevych Yurii Oleksandrovych

Автори російськоюМиронов Евгений Константинович, Якименко Григорий Саввич, Хижинский Виталий Федорович, Янкевич Юрий Александрович

МПК / Мітки

МПК: B02C 7/08

Мітки: різної, матеріалів, твердості, машина, здрібнення

Код посилання

<a href="https://ua.patents.su/4-26018-mashina-dlya-zdribnennya-materialiv-rizno-tverdosti.html" target="_blank" rel="follow" title="База патентів України">Машина для здрібнення матеріалів різної твердості</a>

Попередній патент: Електрична розетка

Наступний патент: Магнітний гідросепаратор

Випадковий патент: Розсмоктувана тверда лікарська форма, яка містить флурбіпрофен, та спосіб лікування хворого горла