Пристрій для подрібнення мокрого матеріалу

Номер патенту: 3312

Опубліковано: 27.12.1994

Автори: Боровський Володимир Рудольфович, Кравець Сергій Семенович

Формула / Реферат

1. Устройство для измельчения мокрого материала, содержащее цилиндрический корпус с отверстиями для подачи и отвода материала и расположенный соосно с корпусом ротор, выполненный в виде диска с размещенными по венцу диска билами, на торцах которых укреплены насадки, а отверстие для подачи материала выполнено в торцевой стенке корпуса по центру ротора, причем в отверстии для отвода материала установлена калиброванная решетка, отличающееся тем, что насадки выполнены в виде призм, боковые грани которых ориентированы по радиусу диска, при этом верхняя грань каждой насадки сопряжена с внутренней поверхностью цилиндрического корпуса, а ее длина равна длине корпуса.

2. Устройство по п. 1, отличающееся тем, что на оси ротора укреплен клиновидный нож, режущая кромка которого сопряжена с внутренней поверхностью корпуса.

Текст

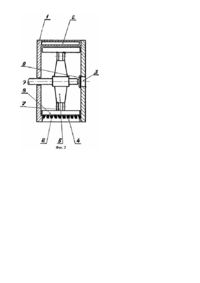

Изобретение относится к конструкции устройства для коллоидного измельчения материала и может быть использовано в пищевой, химической и других отраслях промышленности. Известны и широко применяются для измельчения мокрого материала так называемые коллоидные измельчители, в которых соотношение твердой и жидкой фаз составляет от 1:2 до 1:6. В таких измельчителях получают помол со средним размером частиц в несколько микрометров. Известен, например, коллоидный измельчитель, главными элементами которого являются установленные на вертикальном валу конусные ротор и статор, заключенные в корпус /1/. Ротор и статор по высоте разделены на несколько кольцевых зон, на поверхности которых имеются наклонные параллельные канавки, направленные в противоположные стороны и пересекающиеся. Грубо измельченный материал в виде пульпы подают через воронку на верхний торец ротора, откуда он попадает в зазор между ротором и статором, измельчается между пересекающимися канавками, удаляется через выводной штуцер и поступает в циркуляционный контур. Недостатком такого измельчителя является малая долговечность его рабочих органов. Кроме того, из-за истирания рабочих поверхностей измельчаемый продукт загрязняется металлическими примесями. Наиболее близким по технической сущности и достигаемому результату от использования является устройство для измельчения материала, описанное в авторском свидетельстве № 1747156 по кл. В 02 С 13/10 за 1990 г, которое относится к центробежной мельнице молоткового типа (дробилке), используемой для измельчения сухих материалов. В дробилке на горизонтальном валу установлен ротор с насадками в виде молотков, при помощи которых материал измельчается. Недостатком известного устройства является то, что для тонкого измельчения материалов требуются значительные удельные энергозатраты. Они вызваны необходимостью многократной рециркуляции измельчаемого материала. Высокие удельные энергозатраты связаны также с тем, что измельчение осуществляется под воздействием таких энергоемких факторов, как истирание и сжатие частиц в зазор между насадками и корпусом. Признаки заявляемого устройства, общие с признаками устройства, описанными в авт. свидетельстве № 1747156: - цилиндрический корпус; - установленный соосно с корпусом ротор, выполненный в виде диска с размещенными по его венцу билами; - насадки, укрепленные на торцах бил; - отверстие для подачи материала выполнено в торцевой стенке корпуса по центру ротора; - отверстие для отвода материала снабжено калиброванной решеткой. В основу изобретения поставлена задача создания устройства для измельчения мокрого материала, в котором, благодаря выполнению отверстия для подачи материала в торцевой стенке корпуса по центру ротора и насадкам, укрепленным на торцах бил, создаются мощные центробежный, тангенциальный и разнонаправленные вихревые потоки, способствующие самоизмельчению материала, а благодаря установленной на выходе из устройства калиброванной решетке из процесса непрерывно выводятся частицы, достигшие требуемого размера. Измельчение за счет растягивающих усилий, за счет сцепления и разрыва частиц и отсутствие переизмельчения обусловливают как снижение энергозатрат, так высокую чистоту продукта. Функция насадок в заявляемом устройстве совершенно иная - они должны создавать условия для движения вихрей вдоль внутренней цилиндрической поверхности корпуса, что обеспечивает непрерывное столкновение этих вихрей с центробежным потоком и другими вихревыми потоками и способствует самоизмельчению материала. Исходя из этих соображений и подбиралась определенная форма насадок. Таким образом в устройстве для измельчения материала, содержащем цилиндрический корпус с отверстиями для подачи и отвода материала, и расположенный соосно с корпусом ротор, выполненный в виде диска с размещенными по венцу диска билами, на торцах которых укреплены насадки, а отверстия для подачи материала выполнено в торцевой стенке корпуса по центру ротора, причем в отверстии для отвода материала установлена калиброванная решетка, согласно изобретению насадки выполнены в виде призмы, боковые грани которых ориентированы по радиусу диска, при этом верхняя грань каждой насадки сопряжена с внутренней поверхностью цилиндрического корпуса, а ее длина равна длине корпуса. Кроме того, на оси ротора укреплен клиновидный нож, режущая кромка которого сопряжена с внутренней поверхностью корпуса. Укрепленные на торцах бил насадки преобразуют тангенциальный поток в макро- и микровихри. Форма насадок - в виде призмы, боковые грани которых ориентированы по радиусу диска, - обеспечивает перемещение макровихрей вдоль внутренней цилиндрической поверхности корпуса. В зазоре между верхней гранью насадок и внутренней поверхностью корпуса образуются микровихри (вихри Тейлора). Процесс самоизмельчения частиц происходит следующим образом. Первый макровихрь образуется перед насадкой. Микровихри, возникающие в зазоре между насадкой и корпусом, преобразуются в макровихрь за насадкой, навстречу которой движется макровихрь, образующийся перед следующей насадкой. Происходит непрерывное столкновение частиц, взаимное пересечение потоков, идущих перед насадками, за насадками и от центра, т.е. центробежный поток все время взаимодействует с разнонаправленными вихревыми потоками. Длина насадок равна длине корпуса, что исключает застойные зоны у торцевых стенок, а калиброванная решетка, установленная в отверстии для отвода материала, позволяет выводить из процесса частицы, уже достигшие требуемых размеров, а также обеспечивает сохранение тангенциального движения потока материала. На фиг. 1 схематично изображено устройство, вид спереди; на фиг. 2 - вид сбоку. Цилиндрический корпус 1 содержит охлаждающую рубашку 2 и отверстия 3 для подачи и 4 - для отвода материала. Отверстие 3 для подачи материала выполнено в торцевой стенке корпуса 1 напротив центральной части ротора 5, выполненного в виде диска, отверстие 4 для отвода материала - в цилиндрической стенке. В отверстии 4 установлена калиброванная решетка 6, представляющая собой набор колосников. Решетка 6 обеспечивает сохранение тангенциального движения потока измельчаемого материала до его выхода из устройства. Дисковый ротор 5 размещен соосно с корпусом 1. По венцам ротора 5 жестко закреплены била 7. К билам 7 присоединены насадки 8 таким образом, что одна из рабочих граней ориентирована по радиусу дискового ротора 5, другая - концентрична внутренней поверхности цилиндрического корпуса 1, а основания насадки 8 параллельны торцевым стенкам последнего. Соосно с дисковым ротором 5 установлен клиновидный нож 9, режущая кромка которого сопряжена с внутренней поверхностью торцевой стенки корпуса 1, в которой выполнено отверстие 3 для подачи материала. Между торцевыми стенками корпуса 1 и основаниями насадки 8 имеются монтажные зазоры. Такие же зазоры имеются и между внутренней цилиндрической поверхностью корпуса 1 и сопряженными гранями насадок 8. Внутренняя цилиндрическая поверхность корпуса 1 и сопряженные грани насадок 8 выполнены гладкими и не содержат какой-либо искусственной шероховатости. Устройство работает следующим образом. Дисковому ротору 5 сообщают вращение со скоростью (3...5).103 об/мин. Материал, подлежащий измельчению, и необходимое количество воды, обеспечивающее текучесть массы, подают в отверстие 3, расположение которого напротив центральной части ротора 5 позволяет сообщить поступающим на измельчение частицам материала максимальную кинетическую энергию. С помощью клиновидного ножа 9 материал предварительно измельчается на мелкие частицы. Сопряжение режущей кромки клиновидного ножа 9 с внутренней торцевой поверхностью корпуса 1, т.е. поддержание минимального зазора между ними позволяет осуществлять эффективное резание поступающего в устройство материала. Клиновидная форма ножа 9 обеспечивает подачу частиц материала на вращающийся дисковый ротор 5. Таким образом создается интенсивный центробежных поток. Достигая внутренней цилиндрической поверхности корпуса 1, поток частиц материала и воды увлекается насадками 8 в тангенциальное движение. Это движение даже при высокой вязкости среды носит турбулентный, вихревой характер. Причем вихри развиваются как между соседними насадками 8, так и в зазоре между внутренней цилиндрической поверхностью корпуса 1 и сопряженной гранью насадки 8. В последнем случае развиваются так называемые "вихри Тейлора", аналогично тому, как это имеет место в зазоре между коаксиальными цилиндрами, из которых один вращается. Образованию развитого вихревого движения способствуют одинаковый зазор, т.е. концентричность между сопряженными поверхностями корпуса 1 и насадок 8 и их частота, т.е. отсутствие каких-либо шероховатостей, тормозящих вихревой поток. Поскольку окружная скорость насадок 8 несколько выше скорости тангенциального потока, то микровихри, остающиеся за насадками 8, за счет внутренних центробежных усилий увеличиваются в размерах и превращаются в макровихри. Последние увлекаются набегающей насадкой 8 в круговое движение. Радиальное ориентирование рабочей грани насад 8 обеспечивает перемещение макровихрей вдоль внутренней цилиндрической поверхности корпуса 1, так как при этом отсутствует составляющая сила, направленная к центру. В любой момент времени сила, действующая на макровихри со стороны насадок 8, направлена к касательной в данном точке поверхности корпуса 1, т.е. перпендикулярно к радиусу. Измельчение материала в устройстве осуществляется путем самоизмельчения благодаря пересечению центробежного и вихревого (тангенциального) потоков частиц, а также благодаря столкновению разнонаправленных вихревых потоков. При этом в процессе измельчения частиц, достигшие заданных размеров, непрерывно отводятся с водой через отверстие 4 и калиброванную решетку 6. Выделяющееся при измельчении тепло отводится через охлаждающую рубашку 2 с весьма высокой интенсивностью, так как измельчение осуществляется в жидкой среде и непосредственно у теплообменной поверхности, где тепловой пограничный слой постоянно турбулизируется и обновляется. Длина насадок, практически равная рабочей длине корпуса 1, исключает застойные зоны у его торцевых стенок. Предлагаемое устройство испытано с положительным результатом для мокрого измельчения широкого спектра материалов: хрупких и эластичных пленок, угля, гипса, кости, хрящевой и соединительной ткани животных, яичной скорлупы, зерна, бобов и т.п. При этом количество добавляемой воды к массе материала изменялось от 1:1 до 10:1. Заявляемая конструкция устройства позволяет вести процесс измельчения материала с меньшими энергозатратами, поскольку оно идет за счет растягивающих усилий. Если в роторно-бильных измельчителях удельные энергозатраты составляют около 2 квт/ч на 1 кг сухого материала, то в предлагаемом устройстве они не превышают 0,5 квт/ч, т.е. сокращены в 4 раза. Проведение процесса в режиме самоизмельчения обеспечивает высокую чистоту получаемого материала и долговечность рабочих органов. Интенсивный теплоотвод исключает локальный перегрев измельчаемого термолабильного материала.

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for grinding of wet material

Автори англійськоюKravets Serhii Semenovych, Borovskyi Volodymyr Rudolfovych

Назва патенту російськоюУстройство для измельчения мокрого материала

Автори російськоюКравец Сергей Семенович, Боровский Владимир Рудольфович

МПК / Мітки

МПК: B02C 13/06

Мітки: матеріалу, мокрого, подрібнення, пристрій

Код посилання

<a href="https://ua.patents.su/4-3312-pristrijj-dlya-podribnennya-mokrogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Пристрій для подрібнення мокрого матеріалу</a>

Попередній патент: Оприскувач рослин

Наступний патент: Спосіб одержання вуглецевого відновника

Випадковий патент: Пристрій для зустрічного деформування