Пристрій для теплового розпресування деталей з’єднаних коаксиально з натягом

Номер патенту: 33615

Опубліковано: 15.02.2001

Автори: Корчевський Микола Володимирович, Дорошенко Микола Єгорович, Горькавець Володимир Вікторович, Девякович Олег Петрович, Лейбович Лев Іссахарович

Текст

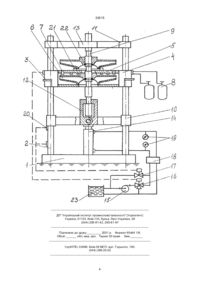

Пристрій для теплового розпресування деталей, з'єднаних коаксиально з натягом, котрий включає змонтовані на основі вертикальні направляючі, на яких з можливістю фіксованого положен 33615 тангенціальними затискачами, а його силові циліндри розташовані по вертикальній осі конструкції один над іншими, таким чином, що їх штоки повернуті назустріч один одному. При цьому корпус верхнього силового циліндру прикріплений до перемички платформи, що зв'язує зверху направляючі, а корпус нижнього - до пересувної платформи із сторони, зверненої до основи. Механізм центрування обхопленої деталі виконаний у вигляді допоміжного циліндра, корпус якого встановлено концентрично і обладнано трьома кронштейнами з регулювальними гвинтами, При розбиранні з'єднана коаксиально пара деталей стопориться на платформі затискачами, що взаємодіють із деталлю, яка їх обхоплює, центрується і затискується штоками силових циліндрів, діючих на торці обхопленої деталі. Елементи нагрівання сприяють збільшенню посадочної поверхні обхопленої деталі,після чого в умовах зафіксованої на направляючих платформі, розпресування здійснюється за рахунок забезпечення різних тисків робочої рідини у верхньому і нижньому силових циліндрах. Робота циліндрів здійснюється завдяки під'єднанню до кожного з них зокрема індивідуальної арматури для редукування тиску і направленого нагнітання у порожнини циліндрів робочої рідини. Відомий пристрій - прототип більш ефективний, ніж аналог за а. с. СРСР №515619, оскільки за допомогою силових циліндрів, зв'язаних з джерелом високого тиску, він здатний не тільки розвивати практично будь-яке потрібне зусилля розпресування деталей, але й наділений властивостями швидкодії і простоти їх центр ування, Між тим поліпшенню експлуатаційнотехнічних показників відомого пристрою-прототипу і збереженню у кінцевому підсумку надійності і довговічності з'єднань, виконаних з натягом, при багаторазових складально-розбиральних операціях, перешкоджають такі причини: навантажувальні циліндри, що функціонують на принципі затискача з торців обхопленої деталі, для випадків, коли вона має розвинену довжину (більшу ніж декілька діаметрів), викликають в ній ексцентричні навантаження, здатні порушити стійкість деталі і привести до зміни її геометрії, що негативно позначається на центруванні і, як наслідок, на якості демонтажу; завдяки своїм конструктивним особливостям пристрій не наділено технічними властивостями виконувати демонтаж робочих коліс з валу багатоступінчастих крупногабаритних насосів, включаючи ті, котрі оснащені стопорними кільцями. В основу винаходу поставлена задача шляхом вдосконалення пристрою для теплового розпресування деталей, з'єднаних коаксиально з натягом,, вносячи зміни у конструкцію механізму центрування обхопленої деталі і узгодженими з цим змінами силового вузла, забезпечити здійснення розпресування довгорозмірних деталей при сталому їх центруванні з будь-яким числом, наприклад, коліс, насаджених на вал, в тому числі за наявності стопорних кілець. Рішення поставленої задачі досягається завдяки тому, що пристрій для теплового розпресування деталей, з'єднаних коаксиально з натягом, включає, як і об'єкт - прототип, змонтовані на ос нові вертикальні направляючі, на яких з можливістю фіксованого положення розташована пересувна платформа, яка несе затискачі для обхопленої деталі, а також елементи її нагрівання, і що містить механізм центрування обхопленої деталі і силові циліндри з'єднані з джерелом високого тиску, в і д р і з н я є т ь с я від об'єкту - прототипу тим, що механізм центрування обхопленої деталі виконаний у вигляді верхнього і нижнього повзунів, що знаходяться по обидві сторони платформи. Повзуни оснащені затискачами вільних закінчень обхопленої деталі. Причому силові циліндри кінематично зв'язують нижній повзун з основою, а їх порожнини з'єднані з джерелом високого тиску через блок регулювання тиску і перемикач напрямку потоку робочого середовища. Ознаки вказаної відмінності у сукупності з ознаками, що є схожими для відомого і заявленого пристрою дозволяють при реалізації останнього вирішити поставлену задачу. Технічний розв'язок механізму центрування в єдності з силовим вузлом дозволяє уникнути надмірно потужного стискування по довжині обхопленої деталі і виникнення у зв’язку з цим небезпечних ексцентричних, згинаючих навантажень деталей, що приводять, як це має місце в об'єкті - прототипі, до залишкової пластичної деформації деталей подовженого виконання. Принцип роботи - «тягти на себе», реалізований у заявленій конструкції, забезпечує стале збереження центрування, заданого при виготовленні і складанні. Пристрій дозволяє виконувати демонтаж робочих коліс з валу, наприклад крупногабаритного багатоступінчастого насоса, оскільки в ньому технічно передбачена можливість здійснювати введення коаксиальної пари на робочу позицію спу сканням, тобто зверху вниз, що в найближчому аналозі неможливо, оскільки такому шляху перешкоджає розташування його верхнього силового циліндра, встановленого на перемичці - плиті, що монолітно з'єднана з основою пристрою і котра також перекриває доступ до робочого простору. Завдяки наявності єдиного для всіх силових циліндрів блока регулювання тиску і перемикача напрямку потоку робочого середовища в пристрої повністю вирішується питання оперативного маніпулювання процесом демонтаж}'', що є необхідним, насамперед, при розпресуванні роторів багатоступінчатих насосів, що мають стопорні кільця. Таким чином, ознаки сформульованої відмінності у сук упності з ознаками, що є схожими для запропонованого та відомого пристрою-прототипу, дозволяють при використанні заявленого винаходу досягнути описаного вище технічного результату, тобто знаходяться з ним у причиннонаслідковому зв'язку. Виходячи з цього, можна стверджувати, що ознаки, що характеризують винахід, є істотними. Винахід пояснюється за допомогою малюнка (фіг.), який ілюструє вид пристрою у поздовжньому розрізі з об'єктом розпресування -ротором багатоступінчастого насоса. Пристрій містить основу 1, на якій змонтовані вертикальні направляючі 2. На направляючих 2 з можливістю фіксації тангенціальними стопорами 3 розташована пересувна платформа 4, Платформа 2 33615 4 несе затискувачі 5 для деталі, що обхоплює колеса 6, а також елементи й нагрівання у виглядіі форсунок 7, розташованих на колі цієї деталі. Форсунки 7 пов'язані з балонами 8 системи подачі палива. Пристрій містить, крім того, механізм центрування обхопленої деталі - валу 9, який представляє собою повзуни 10 і 11, що знаходяться на направляючих 2 по обидві сторони платформи 4. Повзуни 10 і 11 забезпечені затискачами 12 і 13 під вільні кінці обхопленої деталі 9. Силовіі циліндри 14 кінематично пов'язують нижній повзун 10 з основою 1. Внутрішні порожнини циліндрів надпоргпневі і підпоршневі) з'єднуються з джерелом високого тиску - гідронасосом 15 через блокрегулювання тиску, що має регулятор 16 тиску робочого середовища- рідини і соленоїдний клапан 17, а також перемикач 18 напрямку рідини,що нагнітається. Манометри 19 слугують для контролю тиску у порожнинах силових циліндрів, а датчики 20 для контролю пересування повзунів. Датчики температури позначені позицією 21, стопорні кільця - 22, бак для робочої рідини - 23. Соосність геометричних центрів затискачів 5 і затискачів 12 і 13 для забезпечення надійного центрування різних типорозмірів деталей, що демонтуються доцільно перевіряти по штатних еталонах. Робота пристрою здійснюється таким чином. Ротор багатоступінчастого насоса спускають вантажопідйомним засобом (на малюнку не показано) у робочий простір пристрою (при максимально розкритих затискачах 12 і 13) до контакту першого колеса 6 із застопореною на направляючих 2 платформою 4. Після закріплення першого колеса 6 на платформі 4 затискачами 5, а кінців валу у затискачах 12 і 13 повзунів 10 і 11 включають гідронасос 15. Регулятором 16 встановлють такий тиск рідини у надпоршневих порожнинах силових циліндрів 14, який відповідає розрахунковому або підтвердженому практикою мінімально необхідному зусиллю для того щоб зруши ти робоче колесо 6 відносно валу 9 при мінімальному натягу між цими деталями для даного типорозміру ротора. Після цього включають в роботу форсунки 7 для нагрівання закріпленого на платформі 4 колеса 6. В міру нагрівання розміри посадочної поверхні колеса 6 збільшуються. Одночасно датчиками 21 температури контролюється температура шийки валу 9 у зоні посадки на нього колеса 6, що демонтується. Як тільки температура шийки валу 9 починає підніматись, а рух однієї деталі відносно другої не відбувається, то регулятором 16 підвищують тиск у надпоршневих порожнинах силових циліндрів 14 до величин, що забезпечують переміщення валу 9 відносно колеса 6. Рух валу 9 відносно колеса 6 контролюється датчиками 20, які подають сигнал на відкриття соленоїдного клапану 17. В цьому випадку рух повзунів 10 і 11 припиняється, стопорне кільце 22 виявляється вільним від утримування ступицею колеса 6 і безперешкодно відокремлюється від ротора.Одразу після цього по сигналу перемикача 18 потік робочої рідини перекривається соленоїдним клапаном 17 і тиск робочої рідини передається у підпоршневі порожнини силових циліндрів 14, викликаючи зворотний рух валу 9 відносно робочого колеса 6 до повного роз'єднання шийки валу 9 і ступиці колеса 6. Після закінченню розпресування датчики 20 пересування подають сигнал на включення соленоїдного клапану 17. В цьому випадку припиняється рух повзунів 10, 11 і вимикаються форсунки 7 системи нагрівання колеса 6. Зняте з валу 9 колесо 6 звільняється з затискачів 5, а його місце займає чергове колесо ротора шляхом зустрічного пересунення платформи 4 на фіксовану позицію. Для чергового колеса дії по його зніманню з валу 9 повторюються в тій же послідовності, як і для першого колеса 6. Напресування деталей за допомогою пристрою, що пропонується може здійснюється тільки з тією різницею, що після закріплення колеса 6 на платформі 4, валу 9 у затискачах повзунів 10 і 11, початково встановлюють в розточку валу 9 стопорне кільце 22, а потім включають засоби нагрівання колеса, що допомагає збільшенню розміру його посадочної поверхні, після чого, зусиллями циліндрів 14, що передаються валу 9, здійснюється потрібне з'єднання. Використання заявленого пристрою дає можливість виконувати демонтаж робочих коліс з валу ротора багатоступінчастого насоса із збереженням якості деталей, що є рішенням досить складної технічної задачі. Це сприяє підвищенню надійності роботи роторів багатоступінчастих насосів, довжина валу між підпірними підшипниками яких виходить за межі 2-х метрів, після їх капітального ремонту. А також збільшується строк служби валів і робочих коліс за рахунок можливості збільшення числа капітальних ремонтів ротора. Заявлена конструкція високорентабельна у використанні, дозволяє вести розпресування роторів насосів і компресорів різних типорозмірів. Вона може бути виготовлена в умовах сучасного машинобудівного виробництва. 3 33615 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 4

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for thermal pressing-out of the components connected coaxially with interference

Автори англійськоюLeibovych Lev Issakharovych, Korchevskyi Mykola Volodymyrovych, Deviakovych Oleh Petrovych, Doroshenko Mykola Yehorovych, Horkavets Volodymyr Viktorovych

Назва патенту російськоюУстройство для тепловой распрессовки деталей, соединенных коаксиально с натягом

Автори російськоюЛейбович Лев Иссахарович, Корчевский Николай Владимирович, Девякович Олег Петрович, Дорошенко Николай Егорович, Горькавец Владимир Викторович

МПК / Мітки

МПК: F04D 29/60, B23P 19/02

Мітки: теплового, натягом, розпресування, деталей, пристрій, з'єднаних, коаксіальної

Код посилання

<a href="https://ua.patents.su/4-33615-pristrijj-dlya-teplovogo-rozpresuvannya-detalejj-zehdnanikh-koaksialno-z-natyagom.html" target="_blank" rel="follow" title="База патентів України">Пристрій для теплового розпресування деталей з’єднаних коаксиально з натягом</a>