Спосіб отримання відливків із зносостійких сплавів

Номер патенту: 34081

Опубліковано: 15.02.2001

Автори: Середенко Олена Володимирівна, Христенко Вадим Володимирович, Кірієвський Борис Абрамович, Дубодєлов Віктор Іванович, Середенко Володимир Олексійович

Текст

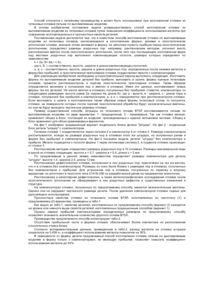

1. Спосіб отримання відливків із зносостійких сплавів, які характеризуються областю незмішування в рідкому стані, що включає нагрів сплаву вище температури незмішування та його витримку, охолодження розплаву та заливку його у ливарні форми, який відрізняється тим, що перегрів розплаву проводять до температури на 15-20°С вище температури незмішування, охолоджують з швидкістю не більше 1°С/с до температури на 515°С нижче температури незмішування та заливають у форму. 2. Спосіб по п. 1, який відрізняється тим, що в період охолодження розплаву до температури заливки по ньому перепускають електричний струм з щільністю, яка визначається залежністю: 2 i < P / r э , А/м Винахід відноситься до ливарного виробництва і може бути використаний при отриманні відливків з сплавів, які характеризуються областю незмішування в рідкому стані, з структурою типа "заморожених емульсій". Відомі різні методи отримання литих композитних матеріалів в галузі трибоматеріалознавства, які базуються на використанні інтенсивних технологій, зокрема з застосуванням термочасової обробки розплела (див.: Бобро Ю.Г., Гусарчук Д.А., Дмитриюк Н.В. Литые композиционные материалы на основе серых чугунов // Металл и литье Украины. - 1998. - № 3-4. - С. 23-24). При реалізації даного способу (аналог) у разі надмірної швидкості охолодження металоемульсія може не встигнути виникнути в розплаві, а при надто повільному охолоджені розплав внаслідок розбіжності в питомих вагах фаз розділиться на два шари. В результаті в металі відливка буде відсутня однорідна структура типа "замороженої емульсії", яка забезпечує підвищену зносостійкість сплаву. Найбільш близьким до способу, який заявляється, є спосіб отримання відливків з зносостійкого сплаву, який характеризується областю незмішування в рідкому стані (прототип), при цьому способі розплав хромистого чавуну перегрівають на 200-250°С над температурою ліквідуса (Тлік) та витримують 8-10 хвилин, потім додають мідь та охолоджують з різними швидкостями (див.: Тихоножич В.И., Коваленко О.И., Бобро А.Ю., Новицкий В.Г. Особенности формирования литой структуры свлавов системы Fe-Cr-Cu-С // Процессы литья. 1994. - № 3. - С. 23-30). При реалізації цього способу характерним є те, що при підвищенні швидкості охолодження розплаву у відливку число включень та їх розмір зменшуються. Вадою цього способу є те, що не враховані особливості зароджування і зростання крапель металоемульсії в температурній області незмішування, зокрема, при охолодженні в зоні критичної температури незмішування (Тнез) (температури бінодалі), а також у всій області існування розплаву до температури солідуса (Тсол). В результаті не гарантовано протікання процесу зароджування достатньої кількості крапель металоемульсії при знаходженні розплавів в області незмішування, а невизначений час перебування розплаву в цій обла де Р - питома об'ємна потужність, яка виділяється в розплаві при проходженні електричного струму і э яка компенсує теплові витрати розплаву, Вт/м3, r - середній питомий електроопір розплаву в температурному інтервалі охолодження, Ом·м. 3. Спосіб по п. 2, який відрізняється тим, що охолодження розплаву в інтервалі "температура заливки (Тзал) - температура солідуса (Тсол)" забезпечують зі швидкістю, яка встановлюється залежністю: ° C ³ DT × Vc q , С/с (19) UA (11) 34081 (13) A де DТ=Тзал-Тсол, °С, Vc- швидкість седиментації основної маси включень дисперсної фази, м/с, q необхідна кількість включень на одиниці поверхні відливка, 1/м2. 34081 сті не сприяє формуванню однорідних включень, що призводить до нестабільних результатів по щільності включень дисперсної фази в затверділому сплаві. В основу винаходу покладено задачу створити такий спосіб отримання відливків із зносостійких сплавів, які характеризуються областю незмішування, який би забезпечив гарантоване формування металоемульсій у всьому об'ємі розплаву і щільності розподілення дисперсної фази, яка вимагається у структурі. Поставлена задача вирішується тим, що в способі отримання відливків з зносостійких сплавів, які характеризуються областю незмішування в рідкому стані, котрий включає нагрів сплаву вище температури незмішування та його витримку, охолодження розплаву і його заливку до температури на 15-20°С вище температури незмішування, охолоджують з швидкістю не більше 1°С/с до температури на 5-15°С нижче за температуру незмішування і заливають у форму, крім того, в період охолодження розплаву до температури заливки через нього перепускають електричний струм з щільністю, яка визначається залежністю 2 i < P /r э , А/м де Р – питома об’ємна потужність, яка виділяється в розплаві при протіканні електричного струму і яка компенсує теплові втрати розплаву в період э витримки, Вт/м3; r - середній питомий електроопір розплаву в температурному інтервалі охолодження, Ом·м. Також, згідно з винаходом, охолодження розплаву в інтервалі ''температура заливки - температура солідуса'' забезпечують з швидкістю, яка визначається залежністю ° ° C ³ DT × Vc q , , С/с де Т=Тзал-Тсол, °С; vc менш 5°С. Визначено, що при швидкості охолодження в даному температурному інтервалі, більшої ніж 1°С/с, повного виділення дисперсної фази не відбувається. Охолодження до більш високої температури внаслідок наявності в реальному розплаві температурних неоднорідностей і підвищення в’язкості розплаву в критичній області температур біля температури бінодалі не гарантує стійкого зароджування та існування дрібнодисперсної металоемульсії у всьому об’ємі рідкого сплаву. Охолодження до температур нижче ніж Тнез +15°С обмежується тим, що згідно з діаграмами стану сплаву, інтенсифікується зростання рідких включень внаслідок збільшення концентрації насиченості другим компонентом рідких металевих розчинів, які являють собою дві рідкі фази в області незмішування. Діапазон 5-15°С охоплює можливі температурні неоднорідності розплаву і гарантує дозволені відхилення по розмірах і щільності розподілення включень. Електроопір розплаву в зоні незмішування визначається величиною флуктуацій щільності та концентрації. Ці флуктуації максимальні при Тнез, тому електронні хвилі більш ефективно розсіюються при цій температурі. При перепусканні через розплав електричного струму в період охолодження розплаву від температури незмішування до температури заливки, тобто в період утворення металоемульсії, відбувається локальний перерозподіл електричного струму в розплаві. У випадку, якщо електроопір емульсії менший, ніж у матричного розплаву, щільність електричного струму в краплі більша, ніж у оточуючого розплаву. При більшому, ніж у матричного розплаву, електроопорі краплі емульсії щільність електричному струму в граничному з краплею шарі матричного розплаву вища, ніж у решті розплаву. Внаслідок цього при досить високій щільності електричного струму виникає локальний перегрів крапель емульсії або граничного шару матричного розплаву біля краплі. В результаті підвищення температури в температурній області, яка примикає до температури незмішування, відбувається процес зменшення краплі за рахунок її часткового розчинення в матричному розплаві. Крім того, внаслідок ліній протікання електричного струму в зоні краплі металоемульсії, виникають електровихрові течії від взаємодії електричного струму зі своїм електромагнітним полем (див.: Бояревич В.В. и др. Электровихревые течения. - Рига: Зинатнэ, 1985. – 315 с.). Подібні течії внаслідок безпосереднього примикання їх до краплі підвищують її так звану ''приєднану масу'' і цим підвищують її гідроопір. Підвищення гідроопору краплі при зберіганні її радіуса, котрий поряд з різницею питомих ваг краплі і розплаву в основному і визначає швидкість її руху під дією сили тяжіння, сповільнює переміщення краплі в розплаві. Це знижує швидкість гравітаційної седиментації (розташування) розплаву, зменшує імовірність зіткнення крапель в розплаві та їх зростання за рахунок злиття. Щільність електричного струму в розплаві обмежується розігрівом розплаву від протікання по ньому струму. Для забезпечення режиму охолодження розплаву ці виділення тепла повинні бути менші за величину теплових втрат рідкого сплаву. швидкість седиментації ос новної маси включень дисперсної фази, м/с; q – необхідна кількість включень на одиниці поверхні відливка, 1/м2. Встановлено, що при охолодженні одиничної краплі розплаву з гомогенної області за 15°С до температури бінодалі (температури незмішування) крапля починає змінювати свою форму, що свідчить про вхід розплаву у критичну область температур і про початок структурної перебудови металевої рідини. Тому раціонально проводити термочасову обробку розплаву з метою його гомогенізації з температурою не менш Тнез +15°С поза температурної області критичних явищ. Перегрів розплаву більш ніж на 20°С вище температури незмішування (бінодалі) веде до підвищення окислюваності розплаву, посиленню його взаємодії з футеровкою та надмірних витрат енергії. Механізм виділення другої рідкої фази забезпечує отримання емульсії на первинній стадії, потім відбувається дифузійне зростання включень, їх переміщення і коалесценція, що призводить при невизначеній витримці розплаву в температурній зоні до суттєво неоднорідного розподілення рідких включень. Тому для забезпечення гарантованого зароджування металоемульсії необхідно охолодити розплав з швидкістю не більш 1°С/с до температури нижче температури бінодалі, причому зниження температури відносно Тнез повинно бути не 2 34081 Згідно із законом Джоуля-Ленца, теплова дія електричного струму визначається залежністю Q = I 2 rt , або для потужності матричного 1 Ns де t0 - час охолодження до Тсол, с; l c - середня відстань між включенням, м; N l - кількість включень на одиниці (1 м) довжини; N s - кількість включень на одиниці (1 м2) поверхні. Швидкість седиментації основної маси включень визначається експериментально за допомогою методик седиментаційного аналізу або з врахуванням провідної ролі гравітаційної седиментації, наприклад, за відомою формулою Рибчинського і Адамара для дрібних крапель vc = динамічна в’язкість матричного розплаву, (кг/м ) с; hв - дина i = P / rэ , де Q - теплота, яка виділяється у провіднику зі струмом, Дж; I - електричний струм, А; r - опір провідника, Ом; t - час дії електричного струму, с; P питома об’ємна потужність; Вт/м3; i - щільність електричного струму, А/м2. Тому щільність електричного струму, який перепускається по розплаву у період охолодження, повинна визначатися залежністю i < P / rэ . Обмеження по мінімально допустимій швидкості охолодження розплаву при температурах ТзалТсол викликано тим, що після утворення зародків другої рідкої фази їх зростання і кількості обумовлюються інтенсивністю масопереносу в розплаві. Кількість рідких включень зменшується за рахунок їх зіткнення і злиття (коалесценції). Температурний інтервал, в котрому дисперсні включення можуть істотно зростати і значно перемішуватися в об’ємі розплаву, обмежений значенням DТ=Тзал-Тсол. Цей інтервал встановлює також величину теплової енергії, котру необхідно відвести з розплаву, щоб зафіксувати в твердій матриці отриманий дисперсійний стан другої фази. У зв’язку з тим, що при температурі тверднення розплаву (Тсол) його в’язкість різко зростає і включення втрачають можливість перемішуватися з попередніми швидкостями, теплота кристалізації у даному випадку не враховується. Швидкість охолодження розплаву визначається як D Tvc D Tvc DT DT c= = = = = D Tvc q 1 Nl h мічна в’язкість рідкого включення дисперсної фази, (кг/м2)·с. Встановлено, що при швидкостях охолодження запобігається значне переміщення основної маси дисперсної фази під дією гравітації, тому що включення не встигають дістатися сусідніх крапель і злитися з ними, а незначний масштаб їх переміщення запобігає їхньому накопичення біля дна (якщо вони вагоміші за матричний розплав) або біля поверхні (якщо легші) відливка. Тому запропонований спосіб повинен забезпечити утворення металоемульсії за рахунок дисперсної фази, що виділяється, і фіксації рідких включень, які виділилися, без їх коалесценції. Експериментальна перевірка запропонованого способу проводилась при отриманні литих заготовок електродів контактного зварювання із зносостійкого сплаву на мідній основі системи Cu-(FeCr-C), для яких Тнез=1490°С, Тлік=1410°С, Тсол=1080°С. Виплавку сплаву виконували у індукційній тигельній печі типа ІЛТ середньої частоти (2400 Гц), ємкістю при плавці 50 кг, та яка футерована високоглиноземною набивною масою. Шихтовку компонентів виконували у завалку (різні відходи міді марки М3, шматки хромистого чавуну не більше 10 мм, які містили 16-18% мас. хрому, 1,3-1,8% мас. вуглецю, решта – залізо і домішки). Кількість хромистого чавуну, який додавався, складала 5% мас. від маси всієї шихти. При розплавленні шихти дзеркало розплаву засипали деревним вугіллям або скловидним флюсом. Розплав перегрівали при контролюванні температури термопарою занурення (ППр) до температури 1505-1510°С, витримували при цій температурі 8-10 хв, потім піч вимикали і охолоджували розплав з швидкостями 0,5-1,0°С/с до температури 1485-1475°С, а потім досягнення вказаної температури розплав розливали у ливарні форми (графітові кокілі). Відливки являли собою стрижні діаметром 30 мм. У ряді випадків після періоду перегріву розплаву і його витримки піч переключали на знижену потужність, яка забезпечувала охолодження розплаву з швидкістю не більше 1°С/с. При цьому по розплаву перепускали електричний струм з щільністю до 1,5·105 А/м2, що задовольняє умову: а для питомої об’ємної потужності P = i2 r э , звідки ( l c / vc ) кг/м3; 2 Q = I 2r , t t0 розплаву, i< P/r э = 3 18 × 10 2 5 = 2 ,45 × 10 , А/м ; -7 3 × 10 де Р – активна потужність, яка підводиться до розплаву в період його витримки при температурі 1505°С, 1800 Вт; r э - середній питомий електроопір розплаву в температурному інтервалі 14751510°С; 3·10-7 Ом·м. Ряд відливків отримували заливкою в металеві форми (кокіль). При цьому забезпечували охолодження розплаву в області Тзал-Тсол в ливарній формі зі швидкостями не нижче 45°С/с. Ці швидкості перевищували мінімально допустиму швидкість охолодження, яку визначали залежністю 2 2 r в - r h + hв , × gRв h 3 2h + 3hв де g - прискорення земного тяжіння, м/с2; Rв максимально допустимий радіус основної маси включень дисперсної фази, м; r в - щільність c ³ DTv c q , при таких прийнятих значеннях її членів включень дисперсної фази, кг/м3; r - щільність 3 34081 на 80-100°С вище температури ліквідуса (14901510°С). Дослідження структури сплавів виконувалось згідно з методиками ГОСТ 1778-87 за допомогою аналізу розмірів і кількості включень дисперсної фази на шліфах, котрі розглядалися за допомогою оптичного мікроскопа для металографічних досліджень МИМ-9. Контрольні іспити електродів для контактного рельєфного зварювання, виготовлених з отриманих литих заготівок, проводились на установці КРС-09. Показником зносостійкості сплаву була кількість зварювальних циклів, здійснених до необхідності перезаточування електрода. В наведеній таблиці порівнюються дані для відомого і запропонованого способів. З таблиці випливає, що при отриманні відливків з зносостійкого сплаву, який характеризується областю незмішування в рідкому стані, по запропонованому способу, кількість включень другої металевої фази підвищується, а зносостійкість сплаву збільшується. o DT = T T = 1485 - 1080 = 405 С зал сол 2 r - r h + hb gRb b × = 3 2h + 3hb h 2 vc = -3 -3 2,1 × 10 + 4,1 × 10 -6 2 6800- 7100 × 9,8 2,5 × 10 × × = -3 -3 -3 3 2,1 × 10 2 × 2,1 × 10 + 3 × 4,1 × 10 2 ( ) -6 = -2 ,16 × 10 , м/с. Знак (-) попереду величини швидкості седиментації визначає, що вона напрямлена назустріч вектору сили тяжіння і включення спливають в розплаві. q=16·108 включень на 1 м2. Звідси С³405·2,16·10-6·16·108=35°С/с. Аналогічно відливали зносостійкий сплав того ж складу, при перегріві на 200-250°С над температурою ліквідуса (1610-1660°С), витримці 8-10 хв і заливання в ті ж ливарні форми при температурі Таблиця Температура, °С Спосіб Відомий Запропонований витримки в гомогенній області 1660 1610 1505 1510 1505 заливки 1490 1510 1485 1475 1480 Швидкість охолодження в області температур, °С/с (Тнез+15) -Тсол 45 35 0,5 1,0 1,0 Тнез-Тсол 45 35 35 45 45 Щільність струму в розплаві при (Тнез+15)Тзал, А/м2 Питома кількість включень на поверхні шліфа відливка, шт./м2 Кількість зварювальних циклів до перезаточування електродів 1,5·105 3,4·105 8,3·105 2,1·109 2,6·109 4,5·108 250-280 270-290 300-330 310-330 340-360 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for obtaining of castings from wear-resistant alloys

Автори англійськоюKiriievskyi Borys Abramovych, Seredenko Volodymyr Oleksiiovych, Dubodelov Viktor Ivanovych, Seredenko Olena Volodymyrivna, Khrystenko Vadym Volodymyrovych

Назва патенту російськоюСпособ получения отливок из износостойких сплавов

Автори російськоюКириевский Борис Абрамович, Середенко Владимир Алексеевич, Дубоделов Виктор Иванович, Середенко Елена Владимировна, Христенко Вадим Владимирович

МПК / Мітки

МПК: B22D 27/00

Мітки: спосіб, відливків, отримання, зносостійких, сплавів

Код посилання

<a href="https://ua.patents.su/4-34081-sposib-otrimannya-vidlivkiv-iz-znosostijjkikh-splaviv.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання відливків із зносостійких сплавів</a>

Попередній патент: Вібропресова формувальна машина

Наступний патент: Нижній конус засипного апарату доменної печі

Випадковий патент: Кладка камери сухого гасіння коксу