Спосіб термообробки матеріалу в печі, що обертається, та пальниковий пристрій

Номер патенту: 3491

Опубліковано: 27.12.1994

Автори: Єринов Анатолій Яремійович, Величко Юрій Михайлович, Торчинський Анатолій Іванович, Сай Віталій Іванович, Тихонов Олександр Петрович, Павловський Георгій Миколайович

Формула / Реферат

1. Способ термообработки материала во вращающейся печи, включающий подачу топлива двумя потоками, отличающийся тем, что топливо подают через концентрично расположенные трубы, причем отношение количества подаваемого по внутренней трубе топлива к количеству топлива, подаваемого по наружной трубе, равно (4-1):1.

2. Горелочное устройство, содержащее воздухоподводящий корпус и расположенные в нем со смещением относительно друг друга газоподающие трубы с соплами, одна из которых выведена за пределы воздухоподводящего корпуса внутрь вращающейся печи, отличающееся тем, что газоподающие трубы расположены концентрично, а выступающая за пределы корпуса часть внутренней газоподающей трубы составляет 1,7-3 диаметра выходного среза корпуса.

Текст

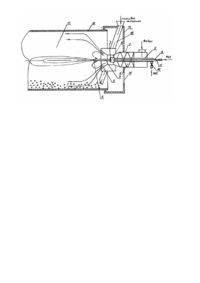

Изобретение относится к способам термообработки сыпучего материала в промышленных печах, преимущественно вращающи хся, в огнеупорной, строительной и металлургической промышленности, где требуется интенсивный нагрев значительных по площади тепловоспринимающих поверхностей, например, при производстве легкого заполнителя. Наиболее близким к заявляемому по технической сущности и достигаемому результата является способ термообработки материала во вращающейся печи, включающий подачу топлива двумя потоками, при котором 60-70% последнего подают в горелки, расположенные в верхней четверги печи над откосом материала. При этом внутренние слои материала и прилегающие непосредственно к футеровке обжигаются за счет подачи топлива в горелку, расположенную в нижней четверти поперечного сечения печи над футеровкой. Нагрев нижних и внутренних слоев материала происходит за счет излучения и теплопроводности футеровки. Интенсивный нагрев постоянно обновляющейся поверхности материала обеспечивается потоком топлива, расположенным в верхней четверти печи над поверхностью обжигаемого материала [1]. Недостатком известного способа являются ограниченные возможности регулировки параметров процесса термообработки полифракционного состава сырцевого материала по всей длине зоны вспучивания в силу неодинакового воздействия тепла на внутренние и прилегающие непосредственно к футеровке слои материала с одной стороны и на постоянно обновляющуюся поверхность материала с другой, в результате чего ухудшается качество заполнителя. Наиболее близким к заявляемому по технической сущности и достигаемому результату является горелочное устройство, содержащее воздухоподводящий корпус и расположенные в нем со смещением относительно друг друга газоподающие трубы с соплами, одна из которых выведена за пределы воздухоподводящего корпуса внутрь вращающейся печи [2]. В связи с тем, что в прямоточной вращающейся печи при термообработке полифракционного материала длина зоны вспучивания может колебаться в широких пределах, известное горелочное устройство не обеспечивает стабилизацию параметров процесса термообработки по всей длине зоны вспучивания. В основу изобретения поставлена задача создания способа термообработки материала во вращающейся печи, в котором новым распределением потоков сжигаемого топлива и соотношением количества последнего в потоках обеспечивается постоянство температурного поля по всей длине зоны вспучивания и за счет этого стабилизация процесса термообработки и качества легкого пористого заполнителя. В основу изобретения также поставлена задача создания горелочного устройства, в котором новым расположением газоподающих труб обеспечивается регулирование длины зоны вспучивания и за счет этого стабилизация процесса термообработки по длине зоны вспучивания и повышение качества легкого пористого заполнителя. Поставленная задача решается тем, что в способе термообработки материала во вращающейся печи, включающем подачу топлива двумя потоками, согласно изобретению, топливо подают через концентрично расположенные трубы, причем отношение количества подаваемого по внутренней трубе топлива к количеству топлива, подаваемого по наружной трубе, равно (4-1):1. Поставленная задача решается также тем, что в горелочном устройстве, содержащем воздухоподводящий корпус и расположенные в нем со смещением относительно друг друга газоподающие трубы с соплами, одна из которых выведена за пределы воздухоподводящего корпуса внутрь вращающейся печи, согласно изобретению, газоподающие трубы расположены концентрично, а выступающая за пределы корпуса часть внутренней газоподающей трубы составляет 1,7-3 диаметра выходного среза корпуса. Именно заявленная конструкция горелочного устройства с двумя газоподающими концентрическими трубами и выведение центральной трубы с соплом за пределы корпуса горелочного устройства на определенное расстояние обеспечивают, согласно способу, регулирование длины зоны вспучивания и, тем самым, постоянство параметров процесса термообработки, в результате чего достигается улучшение качества пористого заполнителя. Подача топлива через концентрично расположенные трубы создает ориентированный на корпус вращающейся печи разомкнутый факел и прямоструйный факел, длина которого регулируется. Выведение внутренней газоподающей трубы за пределы корпуса в пределах 1,7-3,0 диаметра выходного среза корпуса увеличивает длину прямоструйного факела, кроме того, повышается его степень черноты в результате самокарбюрации природного газа в факеле. Выведение внутренней газоподающей трубы за пределы корпуса на длину меньше 1,7 диаметра выходного среза корпуса приводит к взаимодействию истекающей газовой струи с обратным вихрем, направленным внутрь горелки, образованным разрежением внутри закрученного воздушного потока, величина которого уменьшается по мере удаления от выходного среза корпуса горелочного устройства. Вследствие этого дальнобойность газового потока из внутренней газоподающей трубы уменьшается. При выведении внутренней газоподающей трубы с соплом за срез корпуса больше, чем на 3,0 его диаметра, происходит подгорание сопла. При подаче согласно способу, более 80% топлива, через разомкнутый факел возникает вероятность "сваров" из-за наличия в сырцовых гранула х мелких фракций. При подаче менее 50% топлива через разомкнутый факел происходит снижение температуры в зоне загрузки печи, зона равных температур (вспучивания) удаляется, газовыделение происходит до приобретения поверхностью материала пластического состояния. Способ поясняется чертежом, на котором представлено горелочное устройство вращающейся печи. Горелочное устройство состоит из воздухоподводящего корпуса 1, снабженного винтовым завихрителем 2 и примыкающего выходным срезом 3 к диффузору 4, установленной по оси корпуса внешней газоподающей трубы 5, снабженной насадком 6 с соплами 7. Сопла 7 направлены под углом к оси горелочного устройства. Соосно с внешней газоподающей трубой концентрично установлена внутренняя газоподающая труба 8 с центральным соплом 9, выведенная за пределы выходного среза 3 корпуса 1 на расстояние, составляющее 1,7-3,0 диаметра выходного среза 3 корпуса 1. Внешняя 5 и внутренняя 8 газоподающие трубы снабжены соответственно клапанами 10, 11, которыми перераспределяется топливо через трубы 5, 8, горелочное устройство входит вн утрь корпуса 12 вращающейся печи 13 через стационарно установленный оголовок 14 с возможностью перемещения вдоль оси вращения корпуса 12. Оголовок 14 имеет рабочий проем 15. Загрузка сырцевого материала осуществляется через течку 16. Устройство работает следующим образом. Часть топлива через клапан 10 и внешнюю газоподающую трубу 5 подается к насадку 6 и через сопла 7, направленные под углом, поступает на смешение с атмосферным воздухом, поступающим через корпус 1 и винтовой завихритель 2. В результате движения воздуха по винтовому завихрителю 2 под действием центробежной силы поток воздуха, смешиваясь с топливом, прижимается к стенкам диффузора 4 и получает при помощи угла раскрытия диффузора 4 необходимую ориентацию разомкнутого факела на корпус 12 вращающейся печи 13. Другая часть топлива проходит через клапан 11 и внутреннюю газоподающую тр убу 8, смешивается с избыточным воздухом, находящимся в печи 13, и создает прямо-струйный факел, длина которого регулируется подачей топлива при помощи клапана 11, количеством воздуха, подаваемого через воздухоподводящий корпус 1, и вторичного воздуха, поступающего во вращающуюся печь 13 через рабочий проем 15 под действием разрежения. Предлагаемый способ реализуется во вращающейся печи 13 при помощи заявляемого устройства. При подаче максимального количества топлива (80%) через внешнюю газоподающую трубу 5 разомкнутый факел передает теплоту непосредственно материалу и футеровке в зоне загрузки холодных сырцевых гранул. Так как максимум температур продуктов сгорания приходится на начало печи 13, то в этой зоне происходит кратковременный нагрев сырцевых гранул: вер хних слоев - непосредственно от разомкнутого факела, нижних от футеровки, нагретой этим факелом. В период размягчения поверхности гранул последние покидают зону непосредственного действия разомкнутого факела, "сваров" (слипания) гранул не происходит. Процесс вепучивания гранул проходит вне действия разомкнутого факела от дополнительной теплоты, образованной при сжигании топлива в прямоструйном факеле. При уменьшении количества топлива, подаваемого для создания разомкнутого факела, за счет избытка воздуха в разомкнутом факеле и дожигания его в прямоточном факеле длина зоны равных температур продуктов сгорания увеличивается. При этом мелкие фракции материала нагреваются раньше, крупные позже, но в период размягчения поверхности мелких гранул последние покидают зону действия разомкнутого факела, а догрев до размягчения поверхности крупных гранул и вспучивание всей массы материала происходит в зоне действия прямоструйного факела. Регулирование подачи топлива через внешнюю и внутреннюю газоподводящие трубы зависит как от гранулометрического, так и химического состава обжигаемого материала. При загрузке крупной или относительно однородной фракции гранул сырья с длинным интервалом вепучивания термообработка проводится при подаче максимального количества топлива на разомкнутый факел. При применении сырья с коротким интервалом вепучивания или загрузке преобладающей мелкой фракции сырцовых гранул термообработка проводится при равной подаче топлива через оба факела. Примеры осуществления способа. Пример 1. Используют вращающуюся печь O 2,8 ´ 20 м Бурштынского завода шлакового гравия. Движение / материала и теплоносителя осуществляют по прямоточному принципу. Со стороны загрузки на подвижных салазках для возможного перемещения вдоль оси печи устанавливают горелочное устройство. Сопло внутренней газоподающей трубы выводят за пределы корпуса газогорелочного устройства на расстояние 2,1 диаметра выходного среза корпуса. Воздух на горение подают вентилятором от слоевого холодильника, установленного на конце печи со стороны выгрузки готового продукта - шлакового гравия. Состав сырцовых гранул: 0-2,5 мм - 5%, 2,5-5 мм - 30%, 5-10 мм - 65%. Расход газа через внешнюю газоподающую тр убу - 460 м 3/ч, через внутреннюю - 240 м 3/ч (соотношение 3,3:1,7 или 65%:35%). Первичный воздух на горение - 6100 м 3/ч. Количество вторичного воздуха оценивают визуально подлине прямоструйного факела и определением химического состава уходящих продуктов сгорания по отсутствию недожега топлива. Коэффициент избытка воздуха в уходящи х газах составляет 1,16. Температурный режим оценивают по температуре огнеупорной футеровки по длине печи. В таблице представлена температурная зависимость от расстояния от начала футеровки. Насыпная плотность готового продукта - шлакового гравия, составляет 320 кг/м 3. Производительность по вспученному материалу составляет 12,5 м 3/ч. "Свары" отсутствуют. Пример 2. Оборудование и условия по примеру 1. Состав сырцовых гранул: 0-2,5-5%, 2,5-5,0-15%, 5-10 мм - 80%. Расход газа через внешнюю газоподающую тр убу - 560 м 3/ч, через внутреннюю - 140 м 3/ч (соотношение 4:1 или 80% : 20%). Первичный воздух на горение - 7000м 3/ч. Вторичный воздух - 1000 м 3/ч. Температурный режим представлен в таблице 2. Насыпная плотность шлакового гравия - 290 кг/м 3. Производительность по вспученному материалу - 13,7 м 3/ч. "Свары" отсутствуют. Пpимеp 3. Оборудование и условия по примеру 1. Состав сырцовых гранул: 0-2,5 мм - 10%, 2,5-5 мм - 40%, 5-10 мм - 50%. Расход газа через внешнюю газоподающую тр убу - 380 м 3/ч, через внутреннюю - 320 м 3/ч (соотношение 1:1 или 54% : 46%). Первичный воздух на горение - 5200 м 3/ч. Вторичный воздух - 3000 м 3/ч. В таблице 3 представлен температурный режим. Насыпная плотность шлакового гравия - 340 кг/м 3. Производительность по вспученному материалу - 11 м 3/ч. "Свары" отсутствуют. Использование предлагаемого способа термообработки сыпучего материала и горелочного устройства позволяет повысить качество выпускаемой продукции. Исследование предлагаемого способа (устройства) позволяет более точно перераспределить температуры по длине зоны вспучивания в зависимости от фракционного или химического состава сырцовых гранул, и, вследствие этого, проводить процесс вспучивания на максимальном температурном уровне без появления "сваров". При этом увеличение температуры обжига в процессе вспучивания на 20°С приводит к увеличению коэффициента вспучивания в 1,3 раза и позволяет получать заполнитель с минимальной насыпной плотностью. При этом себестоимость производства заполнителя сокращается на 1,2 руб/м 3, что определено на основании статистической обработки данных ВНИИкерамзита.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for thermal treatment of material in rotary furnace and burner unit

Автори англійськоюTorchynskyi Anatolii Ivanovych, Yerinov Anatolii Yaremiiovych, Velichko Yurii Mykhailovych, Sai Vitalii Ivanovych, Pavlovskyi Heorhii Mykolaiovych, Tykhonov Oleksandr Petrovych

Назва патенту російськоюСпособ термообработки материала во вращающейся печи и горелочное устройство

Автори російськоюТорчинский Анатолий Иванович, Еринов Анатолий Еремеевич, Величко Юрий Михайлович, Сай Виталий Иванович, Павловский Георгий Николаевич, Тихонов Александр Петрович

МПК / Мітки

МПК: F27B 7/36

Мітки: термообробки, пристрій, пальниковий, обертається, печі, матеріалу, спосіб

Код посилання

<a href="https://ua.patents.su/4-3491-sposib-termoobrobki-materialu-v-pechi-shho-obertaehtsya-ta-palnikovijj-pristrijj.html" target="_blank" rel="follow" title="База патентів України">Спосіб термообробки матеріалу в печі, що обертається, та пальниковий пристрій</a>

Попередній патент: Взуття для розваг

Наступний патент: Спосіб лікування туберкульозу легенів

Випадковий патент: Спосіб визначення механічних властивостей матеріалу