Вузол з’єднання труб

Номер патенту: 47823

Опубліковано: 25.02.2010

Автори: Молчанов Сергій Миколайович, Молчанов Дмитро Сергійович, Дьомін Валерій Сергійович

Формула / Реферат

1. Вузол з'єднання труб, переважно металічних, шляхом послідовного стикування у вертикальному просторі, з наступним зварюванням, що включає з'єднувальний перехід з труб меншого діаметра на більший, який містить в собі фланець, встановлений на трубі меншого діаметра, та відповідним чином підготовлені до з'єднання між собою закінчення труб обох діаметрів, та подальший з'єднувальний перехід з труб однакового діаметра з відповідним чином підготовленими до з'єднання закінченнями труб, який відрізняється тим, що з'єднувальний перехід з труб меншого діаметра на більший включає поперечне опорне ребро жорсткості у вигляді фланця, виконане по колу нижньої частини труби меншого діаметра та оснащене складеними подовжніми ребрами жорсткості, що вставлені та закріплені в подовжніх прорізах, виконаних у верхньому закінченні труби більшого діаметра по розмірах нижньої частини ребер жорсткості, а подальший з'єднувальний перехід труб однакового діаметра виконаний з попереднім поєднанням їх закінчень, кожне з яких оснащене сполучним напівбандажем, за допомогою регулювальних шпильок, що встановлені в отворах уступів, закріплених на тілі труб, які поєднуються.

2. Вузол з'єднання труб за п. 1, який відрізняється тим, що складені подовжні ребра жорсткості, кількістю не менше трьох, виконані з двох частин, а саме верхньої, що має вигляд косинця, сторони якого відповідно закріплені уздовж на тілі труби та зверху на фланці, і нижньої - у вигляді паралелепіпедної фасонки, прикріпленої до фланця знизу та уздовж до краю тіла труби.

Текст

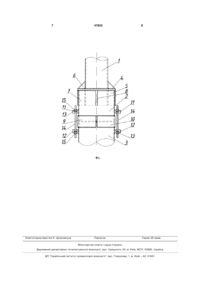

1. Вузол з'єднання труб, переважно металічних, шляхом послідовного стикування у вертикальному просторі, з наступним зварюванням, що включає з'єднувальний перехід з труб меншого діаметра на більший, який містить в собі фланець, встановлений на трубі меншого діаметра, та відповідним чином підготовлені до з'єднання між собою закінчення труб обох діаметрів, та подальший з'єднувальний перехід з труб однакового діаметра з відповідним чином підготовленими до з'єднання закінченнями труб, який відрізняється тим, що з'єднувальний перехід з труб меншого діаметра на U 1 3 числі і фланцевих, що наведені в різних джерелах інформації, зокрема, науково-технічній [див. наприклад. А.А. Бутов. Фланцевые соединения. - С.Пб.:Машиностроение, 2002. - С.6-11, а також, А.А. Волошин и др. Расчет и конструирование соединений труб. - М.:Машиностроение, 1999. - С.7-23]. В цих джерелах розглянуті найбільш характерні способи і конструкції з'єднань труб в різних галузях промисловості для симетричних і асиметричних умов розміщення, стикування і з'єднання під різними кутами і напрямками, переважно у вертикальному просторі. Недоліками відомих способів, технологій і конструкцій вузлів з'єднання труб є те, що в них за основу прийняте фланцеве поєднання, а, звідси, вони досить складні у виконанні і застосуванні, за рахунок, передусім, необхідності дбайливої обробки поверхонь, що стикуються, попередньої їх підгонки; досить металоємні; потребують застосування високоміцного сортаменту металу; потребують досить складної технології складання в польових умовах, а іноді їх застосування просто неможливе при складанні безпосередньо на місці зведення при монтажі, зокрема, вежо-щоглових споруд для мобільного зв'язку; в природних умовах потребують значних площ для попередньої підготовки до проведення основних операцій по з'єднанню; не забезпечують можливості досягнення необхідних параметрів міцності і витривалості вузлів з'єднання, незважаючи на досить складну технологію і, як слідство, конструктивну складність, що робить в цілому відомі конструкції вузлів з'єднання труб занадто дорогими, складними, потребуючими застосування досить громіздкої техніки, що в польових умовах при складанні вежо-щоглових споруд для мобільного зв'язку іноді не тільки недоцільно, а просто неможливо, якщо враховувати бездоріжжя, брак місця для складання і, взагалі, для проведення робіт по монтажу та з'єднанню труб і металевих конструкцій. Здійснення винаходу за допомогою існуючих конструктивних рішень технічно не можна використати в наших умовах. Найбільш близьким по конструкції та технології виконання і функціональному призначенню до того, що пропонується, є конструкція вузла з'єднання металічних труб, що відома за патентом РФ №2037724, де захищений вузол з'єднання труб стикуванням за допомогою фланців, поєднаних з трубами і між собою за допомогою болтових з'єднань з послідуючим зварюванням, при цьому, стикування виконані за рахунок дотику гребенів, що зроблені різновеликими, і контактують між собою, забезпечуючи герметичність, щільність з'єднання в цілому і в подальшому. Це конструктивне рішення прийняте нами за прототип. Воно за технічною суттю найбільш близьке до того, що пропонується. Недоліками відомої конструкції вузла з'єднання труб є те, що виконання фланцевого з'єднання досить складне, особливо підгонка різновеликих гребенів, їх точна стиковка для досягнення міцного з'єднання, здатного протистояти значним перевантаженням, в тому числі, і вітровим, за рахунок вітрильності конструкції в цілому; необхідність застосування досить громіздкої техніки, що досить складно в польових умовах при монтажі споруд 47823 4 мобільного зв'язку; необхідність наявності достатньої площі для проведення робіт, що іноді неможливо в умовах природного ландшафту. В основу корисної моделі, що пропонується, покладено завдання створення такої конструкції вузла з'єднання металевих труб, який би ліквідував вищеперелічені вади, що характеризують прототип, та забезпечував би простість конструкції і можливість виконання складальних робіт по монтажу вежо-щоглових споруд мобільного зв'язку в польових умовах, де маємо брак виробничих площ, обмаль можливостей обстеження і вибору варіантів виконання робіт, які необхідно провести згідно з проектною документацією та за бажанням замовника. Поставлена задача вирішується наступним шляхом: вузол з'єднання труб, переважно металічних, шляхом послідовного стикування у вертикальному просторі з наступним зварюванням, що включає з'єднувальний перехід з труб меншого діаметра на більший, який містить в собі фланець, встановлений на трубі меншого діаметра , та відповідним чином підготовлені до з'єднання між собою закінчення труб обох діаметрів, та подальший з'єднувальний перехід труб однакового діаметра з відповідним чином підготовленими до з'єднання закінченнями труб, що, на відміну від відомого за прототипом вузла з'єднання труб, має з'єднувальний перехід з труб меншого діаметра на більший, що включає поперечне опорне ребро жорсткості у вигляді фланця, виконане по колу нижньої частини труби меншого діаметра та споряджене складеними подовжніми ребрами жорсткості, що встановлені та закріплені в подовжніх прорізах, виконаних у верхньому закінченні труби більшого діаметра по розмірам нижньої частини ребер жорсткості, а подальший з'єднувальний перехід труб однакового діаметра виконано з попереднім поєднанням їх закінчень, кожне з яких облаштоване сполучним напівбандажем, за допомогою регулювальних шпильок, що встановлені в отворах уступів, закріплених на тілі труб, що поєднуються, при цьому, складені подовжні ребра жорсткості, кількістю не менше трьох, виконані з двох частин, а саме, верхньої, що має вигляд косинця, сторони якого відповідно закріплені уздовж на тілі труби та зверху на поперечному ребрі жорсткості, і нижньої - у вигляді паралелепіпедної фасонки, прикріпленої до фланця знизу та уздовж до краю тіла труби меншого діаметра. Вказані та зображені нижче на кресленні ознаки складають сутність запропонованої корисної моделі. Між сукупністю суттєвих ознак вузла з'єднання труб, що заявляється, і досягнутим результатом існує причинно-наслідковий зв'язок, який пояснюється наступним: той позитивний ефект, що досягається, звершується саме таким сполученням відомих і запропонованих ознак, які втілені в конструкції, що описана більш докладно нижче. Ця запропонована сукупність ознак, описана нижче в описі конструкції та в формулі корисної моделі, у повній мірі забезпечує можливість досягнення поставленої задачі, а саме, спрощення конструкції в цілому, що впливає на здешевлення витрат на 5 монтаж та зменшення трудоємності при проведенні робіт по складанню в різних умовах вежощоглових споруд для мобільного зв'язку, зокрема, на обмежених площах. Такі удосконалення відомої конструкції вузла з'єднання труб дозволяють мати значні переваги у порівнянні з відомими вузлами з'єднання труб, зокрема, з прототипом, дозволяють ліквідувати майже всі його недоліки (див. вище і нижче). Поруч зі спрощенням конструкції та скороченням часу і виробничих площ для проведення складальних і зварювальних робіт, маємо досить безпечну і надійну конструкцію вузла з'єднання труб, яку можливо виконати в стаціонарних умовах, а подальше встановлення і поєднання їх та поєднання - в польових умовах. Це забезпечує безпечність робіт, можливість постійного контролю (візуального і приладного) досить складних складальних операцій на весь час проведення монтажних робіт в різних існуючих природних умовах (ландшафтних, погодних і т. ін.) Причинно-наслідковий зв'язок між достатніми в усіх випадках істотними ознаками запропонованого конструкторського рішення і отриманими підсумковими технічними результатами забезпечує нові технічні та технологічні якості та підвищені характеристики і показники складання при спорудженні об'єктів, дозволяючи в сполученні з відомими ознаками одержати в цілому позитивні результати, означені в постановці задачі. Дана корисна модель пояснюється конкретним прикладом виконання (див. Фіг.), який, однак, не є єдино можливим, але наочно демонструє можливість досягнення даною сукупністю ознак заданого технічного результату і розв'язання конкретної поставленої задачі в визначених умовах і при конкретних вимогах замовника та проектної документації. Суть корисної моделі пояснюється кресленням (див. Фіг.), на якому схематично зображена конструкція вузла з'єднання металевих труб, що в кінцевому результаті і вирішує проблему швидкого проведення робіт по спорудженню, монтажу вежощоглових споруд мобільного, телевізійного зв'язку в польових умовах. Запропонована конструкція вузла з'єднання труб спочатку різного діаметра, меншого - 1 і більшого - 2, а потім однакового, в нашому варіанті, труб більшого діаметра 2 і 3 (але таким же чином можуть бути поєднані і труби меншого діаметра 1), що включає відповідним чином підготовлені закінчення труб. Відповідно з цим, труба меншого діаметра 1 обладнана по колу поперечним ребром жорсткості у вигляді фланця4, що приварений до труби 1. До фланця 4 прикріплені складені подовжні ребра жорсткості 5, що складаються з двох частин - верхньої 6, що має вигляд косинця, сторони якого закріплені на тілі труби 1 та зверху на фланці 4, і нижньої - у вигляді паралелепіпедної фасонки 7, що закріплена до фланця 4 знизу та 47823 6 уздовж до краю тіла труби 1. Ребра жорсткості 5, своєю нижньою частиною 7 разом з усім підготовленим закінченням труби 1 встановлені і закріплені зварюванням у розрізах 8, виконаних за розмірами нижньої паралелепіпедної частини 7 ребер жорсткості 5 - у верхньому закінченні труби більшого діаметра 2. Запропонований вузол з'єднання труб включає також і подальше з'єднання труб однакового діаметра 2 та 3, що виконане з попереднім поєднанням їх закінчень, кожне з яких облаштоване сполучним напівбандажем: верхня труба 2 має напівбандаж 9, а нижня - напівбандаж 10. Крім того, на верхній трубі 2 і на нижній - 3 закріплені зварюванням уступи з кутиків, відповідно - 11, 12, з отворами 13, в яких встановлені регулювальні шпильки 14 з гайками 15. Виконання запропонованого вузла з'єднання труб впроваджують таким чином. Спочатку готують закінчення труб 1, 2, 3 до з'єднання. До труби меншого діаметра 1 приєднують зварюванням по колу поперечне ребро жорсткості 4, до якого також зварюванням приєднують подовжні ребра жорсткості 5, які також приварюють також до тіла труби 1. Таким чином формується перший пояс жорсткості. Потім нижню частину ребер 7 вставляють в розрізи 8, які заздалегідь виконують в закінченні труби більшого діаметра 2, і зварюють, формуючи таким чином другий пояс жорсткості. Після цього суміщають сполучні напівбандажі 9 та 10, що заздалегідь виконані на закінченнях труб 2, 3 і попередньо поєднують їх за допомогою регулювальних шпильок 14 та фіксують стягуванням гайок 15 з'єднання труб більшого діаметра 2 та 3, попередньо приганяючи і поєднуючи їх, потім фіксуючи шляхом стягання гайок 15 на шпильках 14, що закріплені в отворах 13 уступів 11, 12 відповідно на трубах 2, 3. Потім проводять остаточне зварювання попередньо підготовленого поєднання труб 2 та 3, завершуючи таким чином конструкцію вузла з'єднання труб, що пропонується до захисту в якості корисної моделі. Зміст запропонованої конструкції вузла з'єднання труб полягає в тому, що це з'єднання можна виконати в стаціонарних умовах з відрізків труб різного та однакового діаметрів, а в польових умовах, що значно легше і нескладно з точки зору якості виконання, здійснити звичайне поєднання труб одного діаметра зверху - меншого, а знизу більшого. І, таким чином, виконати перехід в конструкції споруди в цілому з меншого діаметра труб на більший (або навпаки), як того вимагає проектна документація. Таким чином вирішують задачу конструктивного з'єднання металевих труб різного і однакового діаметра при спорудженні вежо-щоглових конструкцій вишок мобільного зв'язку, та інших висотних споруд. 7 Комп’ютерна верстка Л. Ціхановська 47823 8 Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюUnit for pipe connection

Автори англійськоюMolchanov Serhii Mykolaiovych, Molchanov Dmytro Serhiiovych, Diomin Valerii Serhiiovych

Назва патенту російськоюУзел соединения труб

Автори російськоюМолчанов Сергей Николаевич, Молчанов Дмитрий Сергеевич, Демин Валерий Сергеевич

МПК / Мітки

МПК: F16L 23/00

Код посилання

<a href="https://ua.patents.su/4-47823-vuzol-zehdnannya-trub.html" target="_blank" rel="follow" title="База патентів України">Вузол з’єднання труб</a>

Попередній патент: Віброізолююче універсальне кріплення

Наступний патент: Спосіб комплексного лікування запально-гнійних уражень м’яких тканин з використанням комбінованої метаболітотропної терапії

Випадковий патент: Спосіб одержання соєвого лецитину