Ограоча головка

Номер патенту: 533

Опубліковано: 15.12.1993

Автори: Д'яков Микола Борисович, Почтаренко Олександр Георгійович, Ласкін Валентин Пилипович

Формула / Реферат

Ограночная головка, содержащая корпус с цилиндрической полостью, в которой с помощью шпиндельной втулки на подшипниках соосно смонтирован с возможностью вращения и осевого перемещения цанговый патрон для крепления обрабатываемого камня, а также механизм микроподстройки, смонтированный в корпусе на шпиндельной втулке, отличающаяся тем, что подшипники разнесены подлине шпиндельной втулки со смещением одного из них к ее торцу в направлении места крепления обрабатываемого камня, при этом соотношение расстояний между смещенным к торцу шпиндельной втулки подшипником и местом крепления обрабатываемого камня и между подшипниками находится в пределах 0,8...1,0, механизм микроподстройки смонтирован на подшипнике, противоположном отнесенному к торцу шпиндельной втулки, а цанговый патрон выполнен с продольными стопорными пазами, расположенными через 120°.

Текст

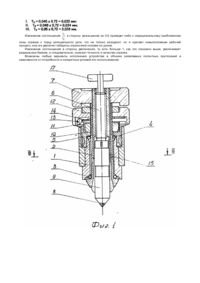

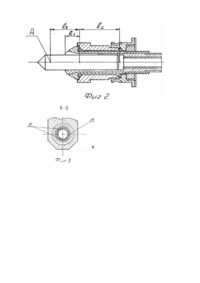

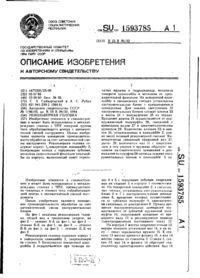

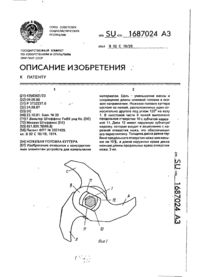

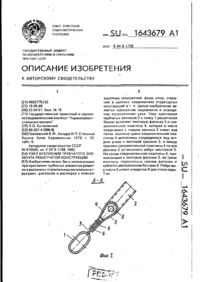

Изобретение относится к обработке драгоценных камней и, в частности, касается технологической оснастки, используемой при огранке драгоценных камней, преимущественно бриллиантов круглой формы. Известные ограночные головки содержат, как правило, зажимной патрон для фиксации драгоценного камня, смонтированный в корпусе соосно с возможностью вращения и осевого перемещения. Вращение и осевое перемещение обеспечиваются либо с помощью рвгулируемых резьбовых соединений [1], либо с помощью свободно надетого на патрон подпружиненного установочного кольца и поворотнофиксирующей втулки [2]. Конструкция описанных ограночных головок предусматривает жесткую фиксацию обрабатываемого камня относительно инструмента, осуществляющего огранку, и, в основном, внешнюю настройку на заданный угол огранки, Однако обусловленные процессом обработки периодические радиальные воздействия на камень в патроне расшатывают элементы жесткой фиксации и снижают точность внешней настройки на заданный угол огранки, а следовательно, снижают точность и качество огранки. В некоторой степени эта проблема может быть решена при использовании ограночной головки, которая тоже содержит зажимной патрон, смонтированный в корпусе соосно с возможностью вращения и осевого перемещения [3]. В данном случае зажимной цанговый патрон смонтирован в корпусе с помощью промежуточного элемента шпиндельной втулки, на радиально-упорных подшипниках, расположенных в средней части ограночной головки между корпусом и шпиндельной втулкой. Шпиндельная втулка свободно охватывает цанговый патрон, который крепится на ней с помощью ручки, посредством резьбового соединения. В торцевой открытой части цанговый патрон контактирует своей наружной конической поверхностью с внутренней поверхностью шпиндельной втулки, выполненной в виде обратного конуса. В средней части ограночной головки между корпусом и шпиндельной втулкой вмонтирован механизм микронастройки на заданный угологранки, который включает в себя охватывающее шпиндельную втулку червячное колесо, жестко закрепленную на шпиндельной втулке плоскую пружину и шарик между ними. На плоской поверхности червячного колеса, обращенной к плоской пружине, выполнены пазы под шарик с шагом, зависящим от количества фацет огранки. Червячное колесо контактирует с подпружиненным червяком, закрепленным, на держателе ограночной головки. Радиально-упорные подшипники частично поглощают радиальные биения, однако величина консольного вылета кристалла в цанговом патроне от места расположения подшипников такова, что радиальные биения все же сказываются на точности и качестве огранки. В основу изобретения поставлена задача усовершенствовать конструкцию ограночной головки таким образом, чтобы кинематическая связь и расположение элементов конструкции позволило осуществи ть более тонкую поднастройку на заданный угол огранки и устранить воздействие радиальных биений на камень в процессе огранки. Поставленная задача решается тем, что в ограночной головке, содержащей корпус с цилиндрической полостью, в которой с помощью шпиндельной втулки на подшипниках соосно смонтирован с возможностью вращения и осевого перемещения цанговый патрон для крепления обрабатываемого камня, а также механизм микроподстройки, смонтированный в корпусе на шпиндельной втулке, согласно изобретению, подшипники разнесены по длине шпиндельной втулки со смещением одного из них к ее торцу в направлении места крепления обрабатываемого камня, при этом соотношение расстояний между смещенным к торцу шпиндельной втулки подшипником и местом крепления обрабатываемого камня и между подшипниками находится в пределах 0,8...1,0, механизм микроподстройки смонтирован на подшипнике, противоположном отнесенному в торцу шпиндельной втулки, а цанговый патрон выполнен с продольными стопорными пазами, расположенными через 120°. Такое конструктивное-решение позволяет свести к минимуму радиальные биения в зоне огранки, так как при этом меняется соотношение величин консольного вылета шпиндельного узла и расстояния между подшипниками. что обуславливает взаимное погашение радиальных биений. Сущность изобретения поясняется чертежами, где на фиг. 1 изображена ограночная головка, осевой разрез; на фиг. 2 - шпиндельный узел с закрепленной в цанговом патроне контрольной оправкой; на фиг. 3 - разрез по АА фиг. 1. Ограночная головка содержит смонтированный на держателе (на чертежах не показан) корпус 1 (фиг. 1) с цилиндрической полостью, шпиндельную втулку 2, которая соосно смонтирована в полости корпуса 1, подшипники 3, 4, целесообразно насыпные, цанговый патрон 5, упор 6 и гайку 7 на цанговом патроне 5, механизм микроподстройки. Подшипники 3, 4 разнесены по длине шпиндельной втулки 2 со смещением одного из подшипников 3 к торцу последней в направлении места крепления обрабатываемого камня 8, который обычно крепится в цанговом патроне 5 с помощью специальной капсулы 9. При этом соотношение расстояний между подшипником 3, смещенным к торцу шпиндельной втулки 2, и местом крепления обрабатываемого камня и между подшипниками 3, 4 находится в пределах 0,8...1,0. При таком расположении подшипников 3, 4 механизм микроподстройки монтируют таким образом, чтобы он опирался на подшипник 4, противоположный подшипнику 3, смещенному к торцу шпиндельной втулки ближе к месту крепления обрабатываемого камня 8. Это обеспечивает плавность и точность поднастройки с одновременным уменьшением момента сопротивления в механизме. В конкретном варианте исполнения (фиг. 1) механизм микроподстройки содержит червячную втулку 10с делительным диском 11 на шестнадцать положений и головку 12с фиксирующим шариком 13. поджатым плоской пружиной 14. Червячная втулка 10 с делительным диском 11 свободно охватывает шпиндельную втулку 2 и опирается на подшипник 4. Головка 12с фиксирующим шариком 13 и плоской пружиной 14 закреплена на шпиндельной втулке 2 с возможностью поворота вокруг оси последней. Между разнесенными по длине шпиндельной втулки подшипниками 3.4 смонтировано стопорное приспособление, которое входит в контакт с цанговым патроном 5, обеспечивая его фиксацию в определенном положении в процессе огранки, что в комбинации с указанными усовершенствованиями обеспечивает единую геометрическую ось вращения шпиндельного узла и. следовательно, улучшает качество и точность огранки. Стопорное приспособление представляет собой запрессованный в шпиндельную втулку 2 перпендикулярно ее оси штифт 15. В цанговом патроне 5 под этот шти фт 15 выполнены продольные пазы 16. Наиболее целесообразно, чтобы пазы были расположены по окружности через 120°. Цанговый патрон 5 вставлен в шпиндельную втулк у 2 так, чтобы шти фт 15 стопорного приспособления входил в один из пазов 16. При наличии радиального биения, превышающего допустимое, для обеспечения единой геометрической оси и погашения суммарного радиального биения, меняют положение цангового патрона 5 относительно штифта 15. Стопорное приспособление фиксирует цанговый патрон в оптимальном положении. Упор 6 для капсулы 9 установлен в полости цангового патрона 5 и снабжен гайкой 17 для регулировки вылета капсулы 9 с обрабатываемым камнем 8. Работает заявляемое устройство следующим образом. Капсулу 9 с обрабатываемым камнем - предварительно обточенным полуфабрикатом круглой формы, устанавливают в цанговый патрон 5 до упора 6 и вращением гайки 7 зажимают, затем фиксируют ограночную головку на держателе (на чертежах не показан) под необходимым углом наклона. Вращением головки 12, закрепленной на шпиндельной втулке, выбирается нужное направление огранки, при этом шарик, поджатый плоской пружиной, фиксируется в одном из пазов делительного диска 11 на червячной втулке 10. При необходимости микроподстройки приводят во вращение червячную втулк у 10 с помощью червяка (на чертежах не показан), смонтированного на держателе. Поскольку шарик 13 зафиксирован в одном из пазов червячной втулки 10. происходит совместный разворот шпиндельной втулки 2 и головки 12. Благодаря установке червячной втулки 10 на подшипник 4, как независимой базы для червячной втулки 10 и шпиндельной втулки 2, удалось обеспечить плавность работы механизма микроподстройки. Эффект уменьшения радиальных биений в процессе огранки с использованием заявляемого технического решения подтверждается следующими расчетами. В выбранном нами прототипе, который используется в производстве, расстояние l1 между подшипником 3 и местом крепления составляет 25 мм, а расстояние l2 между подшипниками 3, 4 - 18 мм, соотношение этих l расстояний 1 = 1 39 . , l2 В конкретных примерах выполнения согласно изобретению: Допуск полного биения а зоне контроля. то есть допуск приведенного радиального биения Tрад. п. = d1 + K где d 1 - полное биение в зоне подшипника 3, смещенного ближе к месту крепления камня 8, которое по проведенным замерам составляет 0,025 мм (полное биение в зоне подшипника 4 составляет 0,02 мм); l K = d1 1 - коэффициент, характеризующий влияние биения в зоне подшипника 4 на биение в зоне контроля. l2 25 Для прототипа K = 0,025 = 0,035 . 18 Для заявляемого технического решения: В примерах выполнения согласно изобретению: где К2=0,72 - коэффициент среднеквадратичного значения. Для прототипа Тв =0,06 х 0,072 = 0,043 Для заявляемого технического решения: Изменение соотношения l1 в сторону уменьшения за 0,8 приведет либо к нерациональному приближению l2 зоны огранки к торцу шпиндельного узла, что не только затруднит. но и сделает невыполнимым рабочий процесс, или же увеличит габариты ограночной головки по длине. Изменение соотношения в сторону увеличения, то есть больше 1, как это показано выше, увеличивает радиальные биения, а следовательно, снижает точность и качество огранки. Возможны любые варианты исполнения устройства в объеме заявляемых патентных притязаний в зависимости от потребности и конкретных условий его использования.

ДивитисяДодаткова інформація

Назва патенту англійськоюFaceting head

Автори англійськоюLaskin Valentyn Pylypovych, Diakov Mykola Borysovych, Pochtarenko Oleksandr Heorhiiovych

Назва патенту російськоюОграночная головка

Автори російськоюЛаскин Валентин Филиппович, Дьяков Николай Борисович, Почтаренко Александр Георгиевич

МПК / Мітки

МПК: B28D 5/00

Код посилання

<a href="https://ua.patents.su/4-533-ograocha-golovka.html" target="_blank" rel="follow" title="База патентів України">Ограоча головка</a>

Попередній патент: Електрична машина з повітряним охолодженням

Наступний патент: Дробарка

Випадковий патент: Відцентрова бурякорізка