Спосіб відновлення деталей

Номер патенту: 54282

Опубліковано: 17.02.2003

Автори: Гавриленко Михайло Іванович, Баранов Олександр Опанасович, Ракітська Тєтяна Леонідівна, Ободовський Борис Михайлович, Никитин Володимир Іванович, Шилов Володимир Іларіонович, Краевський Володимир Миколайович

Формула / Реферат

1. Спосіб відновлення деталей, переважно валів, штоків, плунжерів, який полягає в тому, що на деталі пластичною деформацією (обкатка роликами) утворюють вм'ятини (гвинтові канавки), після чого поверхню з вм'ятинами обкатують роликами, який відрізняється тим, що після утворення вм'ятин у останніх розташовують матеріали з більш високою міцністю і зносостійкістю, котрі завальцьовують у канавках роликом, після чого поверхню деталі шліфують, полірують або вигладжують алмазом до потрібних чистоти і розмірів.

2. Спосіб за п. 1, який відрізняється тим, що як матеріали з більш високою міцністю і зносостійкістю використовують загартований дріт, кульки зі сталі або твердого сплаву, зерна високотвердих матеріалів.

Текст

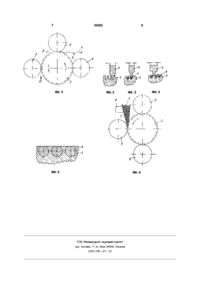

1 Спосіб відновлення деталей, переважно валів, штоків, плунжерів, який полягає в тому, що на деталі пластичною деформацією (обкатка ро Винахід відноситься до способів відновлення геометричних розмірів зношених металевих поверхонь деталей, переважно тіл обертання — валів, штоків, плунжерів та ш , і може використовуватись при ремонті машин і механізмів, зокрема, в сільському господарстві, насосо та компресоробудівництві, шахтному та горному обладнанні Досягнутий рівень техніки характеризується слідуючими відомими аналогами Відомий спосіб обробки металевих поверхонь по а с СРСР №1481044 Кл В24В39/04, опубл 23 05 83 р, Бюл 19, зміст якого в тому, що на поверхню деталі напилюють метал, потім поверхню обкатують роликами і діють на деформуючий інструмент тиском з частотою 50 - 100Гц, що дозволяє підвищити ЗНОСОСТІЙКІСТЬ обробленої поверхні з напиленими покриттями Недоліком цього способу є неможливість значного збільшення розмірів при відновленні зношеної поверхні, а також необхідність дорогої установки для напилення, наприклад, плазмою Знос деталей типу штоків, плунжкерів та ш , які працюють у набивних сальниках з підтягненням, може досягати кількох мм і відновити розміри даним способом неможливо Також МІЦНІСТЬ прикріплення напиленого шару невелика, внаслідок чого напилений шар може відлущуватись при навантаженнях, особливо ударних Відомий спосіб обробки поверхні деталі по а с СРСР №558785 Кл В24В39/04, опубл 25 05 77 ликами) утворюють вм'ятини (гвинтові канавки), після чого поверхню з вм'ятинами обкатують роликами, який відрізняється тим, що після утворення вм'ятин у останніх розташовують матеріали з більш високою МІЦНІСТЮ і ЗНОСОСТІЙКІСТЮ, котрі за вальцьовують у канавках роликом, після чого поверхню деталі шліфують, полірують або вигладжують алмазом до потрібних чистоти і розмірів 2 Спосіб за п 1, який відрізняється тим, що як матеріали з більш високою МІЦНІСТЮ І ЗНОСОСТІЙКІС ТЮ використовують загартований дріт, кульки зі сталі або твердого сплаву, зерна високотвердих матеріалів р Бюл № 19, зміст якого в тому, що інструментом проводять пластичну деформацію поверхні при постійному взаємному розташуванні інструменту і деталі, що підвищує точність обробки поверхні Недоліком цього способу є неможливість суттєвого збільшення розмірів зношеної деталі, при цьому МІЦНІСТЬ поверхні не зростає Відомий спосіб електромеханічної обробки деталей, який полягає в штучному нагріві металу електричним струмом у зоні деформації, при якому можливо обробляти деталі, які мають велику твердість при кімнатній температурі На малюнку 46 стр 237 книги авторів Молодых В Н , Зенкин А С «Восстановление деталей машин» (Справочник, М Машиностроение, 1989 г, 480 с ) схематично відображено процес відновлення, при якому висаджувальна пластина 2 утворює канавки на деталі обертання, а друга пластина 3 загладжує поверхню деталі Внаслідок створення пустотканавок, які залишаються на загладжуваємої поверхні, несуча здатність поверхні суттєво знижується, при цьому для таких деталей як штоки, плунжери, вали, які працюють у м'яких сальниках, утворення канавок на готовій деталі неприпустимо Збільшення діаметру досягає не більше десятих мм Відомий спосіб відновлення втискуванням, при якому збільшують ЗОВНІШНІ розміри деталі за рахунок її деформації на обмеженій ДІЛЯНЦІ Таким 00 ю 54282 способом відновлюють працездатність шліцевих поверхонь деталей типу валів Шліци прокатують у напрямку їх повздовжньої осі загостренням роликом, який втискується у метал і розводить його на 1,1 -ь 2мм у різні боки Використовують ролики 0 60мм з радіусом загострення 0,4мм Навантаження на ролик становить 2-ь 2,5кН (мал 44 стр книги Молодых В Н , Зенкин А С » Восстановление деталей машин» Справочник М , Машиностроение, 1989, 480 с ) Відомий спосіб (прототип) відновлення геометри зношеної поверхні деталі накаткою, заснований на витискувані робочим інструментом матеріалу з окремих ділянок деталі, що дозволяє збільшити діаметр накатуваної деталі до 0,4мм При цьому на поверхні залишаються вм'ятини у вигляді канавок або ямок Накатці піддають деталі без термічної обробки Оброблена таким чином поверхня годиться для посадок (дивись мал 44 з вищенаведеної книги) Недоліком способу є незначне збільшення розміру відновлення деталі (до 0,4мм), так як на практиці знос таких деталей як плунжери, втулки та ш , які працюють у набивних сальниках з підтягненням, може досягати 2 -ь 4мм і більше у діаметрі Недолік відомого способу також у тому, що утворені вм'ятини у вигляді гвинтових канавок порушують суцільність поверхні металу і знижують його МІЦНІСТЬ Проведеними дослідженнями встановлено, що зміцнення поверхні деталей, наприклад, валів після накатки роликами, коли на поверхні деталі залишаються вм'ятини, досягається завдяки утворенню напруги стискування у поверхневому шарі Досягнуте зміцнення поверхневого шару добре працює при статичних навантаженнях, однак при динамічних навантаженнях ефект зміцнення з часом зменшується, метал як би тече під дією вібрації, і утворені канавки знов частково заповнюються металом під тиском прилягаючих деталей, у результаті чого діаметр валу, наприклад, під посадженим підшипником, зменшується з утворенням люфту При цьому треба відзначити, що більшість деталей, особливо валів з насадженими підшипниками, як раз піддаються динамічним навантаженням, обертаючись при роботі, вібрують, хоча у початку і з дуже малою амплітудою - декілька мікрометрів Проте ці динамічні вібраційні впливання на метал ведуть до зменшення його МІЦНОСТІ Недоліком відомого способу є також те, що порушується суцільність поверхні деталі, утворені канавки, вм'ятини небажані у дотику з м'якими сальниковими ущільненнями До того ж зміцнення поверхні металу обмежено властивостями самого металу, з якого виготовлена деталь Усі відзначені недоліки усунуті у пропонуємому способі Задача відновлення зношеної поверхні деталі з одночасним її зміцненням вирішується у пропонуємому способі таким чином, що утворюють пластичною деформацією канавки, лунки та іншої форми вм'ятини, які заповнюють іншими високоміцними тілами, наприклад дротом, металевими кульками, зернами високотвердих матеріалів, які завальцьовують у цих вм'ятинах Після цього поверхню обкатують роликами, або вигладжують алмазом, чи шліфують і полірують, тобто доводять до потрібної чистоти і розміру відомими засобами Для дроту використовують високотверді сорта нагартованого дроту, твердість і ЗНОСОСТІЙКІСТЬ якого значно вища ніж у матеріалу деталі, яку потрібно відновити Наприклад, для валів зі сталі марки Ст 45, з межою МІЦНОСТІ 40 -ь 60кг/мм2, використовують вуглецевий нагартований дріт з межою МІЦНОСТІ 260 -ь 290кг/мм2, що набагато більше Це додатково забезпечує ефект зміцнення відновленої поверхні деталі внаслідок більш високої (в 4 - 5 разів) МІЦНОСТІ дроту у порівнянні з матеріалом деталі Для цих же валів зі сталі Ст 45, з твердістю до HRC 45, доцільно використовувати кульки зі сталі ШХ 15, діаметром 0,68, 1, 1,3,1,588, 2мм і більше, з твердістю HRC 62 -ь 65, або кульки з твердого сплаву з твердістю HRC 72 -ь 75, марок ВК6М, Т30К4 та ш Деталі з загартованою поверхнею спочатку відпускають до мінімальної твердості Для деталей з корозійностійких сталей, марок ОХ18Н10, Х17Н13М2Тта ш, доцільне використування нагартованого дроту з нержавіючих сталей, які мають в 2 - 3 рази більш високу МІЦНІСТЬ через нагартування, або використання кульок зі сталі 95X18, чи з твердого сплаву На фіг 1 відображена схема розташування роликів, які деформують канавки і роликів, які в них закатують дріт (у поперечному розрізі вала) На фіг 2 відображено вид по стрілці А фіг 1 повздовжній розріз вала під роликом 2, який утворює гвинтову канавку На фіг 3 відображено вид по стрілці В фіг 1 повздовжній розріз вала під роликом 3, який втискує з натягом дріт 4 у гвинтову канавку і закріплює його там На фіг 4 відображено вид по стрілці С фіг 1 повздовжній розріз вала під роликом 5, який завальцьовує дріт 4 у канавці і згладжує поверхню обкаткою На фіг 5 відображено повздовжній розріз відновленого вала 1 з завальцьованим дротом 4, після його шліфування На фіг 6 відображена схема подачі кульок 6 в канавку під ролик 3, який вминає кульки у канавку Обладнання містить бункер 7 для кульок 6 з вібратором 8 На доданому малюнку зображено схему відновлення та зміцнення поверхні вала 1, де ролик 2, при обертанні вала 1, утворює на валі вм'ятини у вигляді гвинтової канавки, ролик 3 вминає дріт 4 у канавку, утворену роликом 2,а ролик 5 завальцьовує дріт 4 у канавку і обкатує поверхню вала 1 Після ЦЬОГО поверхню вала 1 доводять до остаточної обробки відомими способами обкатують полірованим роликом, шліфують, полірують, вигладжують алмазом, тобто доводять розмір і чистоту поверхні до встановлених технічних умов Згідно пропонуємого способу відновлюють зношену поверхню таким чином На токарному верстаті розташовують зношений вал 1, а на супорті і додаткових пристроях необхідні ролики 2, 3, 5 з можливістю переміщування і натискування на вал При обертанні вала 1 ролик 2 втискують у поверхню вала і утворюють гвинтову канавку, в якій закріплюють кінець дроту 4 Ролик 3 втискує з натягом дріт у канавку, а ролик 5 завальцьовує дріт в канавці, при натискуванні на виступ металу 54282 навколо канавки Таким же чином закатують у поверхню вала металеві кульки, зерна високотвердих матеріалів та ін (дивись фіг 6) Для кращого утримання дроту, кульок та інших матеріалів у канавці їх поверхня повинна бути шершавою, тобто чистота поверхні має бути не краще за 4-ий клас по ГОСТ 2789-73 Можливо утворення канавки за прохід по всій поверхні вала, потім, другим проходом, и заповнення і третім - завальцьовування При МІЦНОСТІ вала більш HRC 25 і недостатньої МІЦНОСТІ зусилля на ролики, доцільно утворювати канавки не зо один прохід, а за декілька Те ж саме стосується і завальцування дроту обкаткою необхідні 2 - 4 проходи замість одного Для полегшення пластичної деформації вал з твердої сталі, у місцях обробки, розм'якшують нагрівом індуктором ТВЧ, газовим пальником і іншими відомими способами Нагрівання найбільш ефективно при завальцьовуванні кульок з твердого сплаву, кристалів високотвердих матеріалів (електрокорунд, карбід кремнію та ш ) Приклади здійснення пропонуємого винаходу Приклад 1 Зношений на 3,8мм по діаметру плунжер насосу 1 (діаметр 85мм, довжина 1000мм) для перекачування ХІМІЧНИХ розчинів з корозійностійкої сталі марки ОХ23Н28МЗДЗТ, шліфують на круглошліфувальному верстаті до утворення циліндричної поверхні Потім шліфований плунжер з заниженим проти номінального діаметром встановлюють у токарний верстат, на якому, з можливістю переміщення перпендикулярно осі вала, встановлені ролики 2, 3, 5 у додаткових пристроях, закріплених на супорті токарного верстату При обертанні плунжеру ролик 2 із зусиллям втискують у плунжер і утворюють гвинтову канавку, у якій закріплюють кінець дроту 4, котрий ролик З вминає з натягом у канавку, а ролик 5 завальцьовує дріт 0 3,6мм у канавці при натискуванні на утворені виступи металу навколо канавки Після цього проводять додаткову обкатку роликами усієї поверхні плунжера для вирівнювання циліндричної поверхні і ущільнення металу Фінішну обробку поверхні плунжера проводять шліфовкою і подальшою поліровкою, або вигладжуванням алмазом до чистоти 12 класу, після чого вона має вигляд зображений на фіг 5 Використовувався дріт з високолепйної сталі ОХ23Н28МЗДЗТ зміцнений методом холодного протягу з твердістю і МІЦНІСТЮ у 1,8 -ь 2 рази більш високою, ніж основний метал плунжера При роботі плунжер, відновлений описаним способом, показав в 1,7 рази більш високий термін праці за рахунок більшої ЗНОСОСТІЙКОСТІ дроту і зміцненню поверхні при алмазному вигладжуванні Приклад 2 Кінець вала зі сталі Ст 45 під підшипник качання з межою МІЦНОСТІ 36кг/мм2, відпускали при нагріванні газовим пальником, потім завальцьовували у канавки дріт 01,5мм, по ГОСТ 9389-60, зміцнений нагартуванням з межою МІЦНОСТІ 220КГ/ММ 2 І шліфували під підшипник, який встановлюється з натягом Термін праці підшипника на відновленому валі збільшується в 1,6 рази за рахунок більш високої МІЦНОСТІ завальцьованного дроту Приклад З Кінець вала зі сталі марки Ст 45 під підшипник качання з твердістю HRC 40 і межою МІЦНОСТІ Ст 45 = Збкг/мм , відпустили нагріванням газовим пальником, потім накатували канавки, в котрі завальцьовували кульки зі сталі ШХ 15Ш 0 2мм, твердістю HRC 64 Попередньо кульки протравлювались у 20% соляній кислоті для збільшення шершавості поверхні по 3 класу Завальцьовування кульок проводили по схемі зображеній на фіг 6 Відновлений кінець вала із завальцьованними кульками показав більш високу СТІЙКІСТЬ І термін праці збільшився у 1,5 рази Приклад 4 На плунжер зі сталі 0X18Н12Б, діаметром 100мм і зносом 6мм, який працює в корозійних середовищах з аброзійними частками, у канавки завальцьовували кульки твердого сплаву 0 4мм, після чого поверхню плунжера шліфували алмазним кругом і полірували до 12 класу чистоти СТІЙКІСТЬ плунжера збільшилась у 1,9 рази Приклад 5 На шток зі сталі 0Х10Н20Т2 діаметром 80мм і зносом 4мм, який працює в середовищах з аброзійними частками, у канавки завальцьовували зерна нітриду титану розміром 2,2 - 2,3мм, які були оброблені ХІМІЧНИМ нікелюванням, після чого поверхню деталі шліфували алмазом і полірували до 12 класу чистоти СТІЙКІСТЬ штоку збільшилась у 2,1 рази Таким чином пропонуємий спосіб дозволяє відновлювати зношені циліндричні деталі з високим ступенем зносу (від 0,4 до 6мм), забезпечує більш високу ЗНОСОСТІЙКІСТЬ і термін праці деталі у порівнянні з новою, а також відрізняється екологічною чистотою, потребує менше витрат енергії у порівнянні з напиленням і наплавкою Для його здійснення потрібен тільки токарний верстат, який є у кожній майстерні 54282 ТОВ "Міжнародний науковий комітет" вул Артема, 77, м Київ, 04050, Україна (044)236-47-24

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of restoring the parts

Автори англійськоюBaranov Oleksandr Opanasovych, Havrylenko Mykhailo Ivanovych

Назва патенту російськоюСпособ восстановления деталей

Автори російськоюБаранов Александр Афанасьевич, Гавриленко Михаил Иванович

МПК / Мітки

МПК: B24B 39/00

Мітки: відновлення, спосіб, деталей

Код посилання

<a href="https://ua.patents.su/4-54282-sposib-vidnovlennya-detalejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб відновлення деталей</a>