Спосіб наплавлення тонкостінних фасонних дисків

Номер патенту: 55349

Опубліковано: 17.03.2003

Автори: Будзан Богдан Павлович, Пулька Чеслав Вікторович, Скочило Василь Михайлович, Шаблій Олег Миколайович

Формула / Реферат

Способ наплавки тонкостенных фасонных дисков, при котором размещают наплавляемую деталь с нанесенной на нее шихтой над нижним витком индуктора, наружный диаметр которого меньше наружного диаметра наплавляемой детали, а выше верхней плоскости наплавляемой детали располагают верхний виток индуктора, внутренний диаметр которого превышает наружный диаметр наплавляемой детали, при этом витки индуктора подключают к источнику тока высокой частоты параллельно антифазно и разогревают шихту и наплавляемую поверхность до температуры расплавления шихты, отличающийся тем, что, с целью повышения производительности и качества наплавки путем создания равномерного температурного поля, зазор между витками индуктора выбирают в пределах 3,16...6,66 толщины наплавляемой детали, соотношение зазора между нижней поверхностью верхнего витка индуктора и наплавляемой плоскостью детали и ее толщиной выбирают в пределах 0,5...4,0, при этом зависимость между этими параметрами прямо пропорциональная, размеры витков индуктора выбирают из следующих зависимостей ![]() и

и ![]()

где D1 и S1 - диаметр и площадь сечения большего витка индуктора;

D2 и S2 - диаметр и площадь сечения меньшего витка индуктора, при этом зависимость между диаметрами витков и площадями их сечения прямо пропорциональная.

Текст

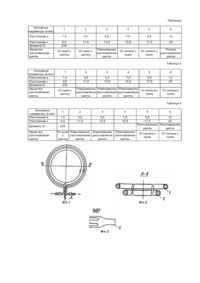

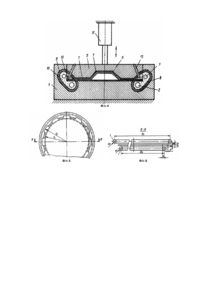

Изобретение относится к сварке и предназначено для индукционной наплавки плоских тонкостенных деталей, преимущественно фасонных дисков ножей ботворезов, имеющих з убчатую Форму. Целью изобретения является повышение производительности и качества наплавляемой поверхности за счет оптимального формирования электромагнитного поля, обеспечивающего равномерное температурное поле в зоне наплавки. Поставленная цель достигается тем, что деталь с шихтой подают в индуктор, состоящий из двух витков, подключенных параллельно антифазно к источнику питания, устанавливают нагреваемую поверхность детали параллельно виткам индуктора, разогревают наплавляемую поверхность до температуры расплавленного присадочного материала, а для создания равномерного температурного поля в наплавляемой части изделия используют индуктор с зазором между витками, выбранными в пределах 3,166,66 толщины наплавляемой детали, при этом соотношение, зазора между нижней поверхностью верхнего витка индуктора и верхней плоскостью наплавляемого изделия и ее толщиной составляет 0,5-4, а зависимость между указанными параметрами прямо пропорциональна. Соотношение диаметров кольцевых витков индуктора определяется зависимостью D 1,2 £ 1 £ 126, , D2 где D1 - диаметр большого витка индуктора; D2 - диаметр малого витка индуктора, при этом соотношение сечений витков индуктора выбирается из условия S 0,4 £ 1 £ 1 , S2 где S1 - сечение большого витка индуктора; S2 - сечение малого витка индуктора, при этом зависимость между диаметрами витков и площадями их сечения прямо пропорциональная. На фиг.1 изображен - двухвитковый индуктор; на фиг.2 - сечение А-А на фиг.1; на фиг.3 - вид Б на фи г.1; на фиг.4 - устройство, реализующее предлагаемый способ; на фиг.5 - расположение наплавляемой детали в индукторе; на фиг.6 - сечение В-В на фиг.3. Индуктор состоит из двух кольцевых витков круглого поперечного сечения (разных поперечных сечений и диаметров витков) верхнего 1 и нижнего 2. Эти витки располагаются параллельно между собой и наплавляемой поверхностью и подключены к источнику питания параллельно антифазно. Для подключения витков к источнику питания имеются клеммы 3. Устройство для реализации способа состоит из двух прижимных плит нижней 4 и верхней 5, рабочие поверхности которых выполнены по конфигурации наплавляемой детали 6 и покрыты теплоизоляционным материалом 7. Нижняя плита 4 выполнена П-образной формы, обращена основанием вниз с кольцевой выточкой, в верхней торцовой ее части размещены наплавляемая часть детали и витки 1, 2 индуктора. Поверхность выточек имеющихся в верхней и нижней плитах, покрыта экранирующим материалом 8 (например, листовой медью), покрыта серебром, а наружная поверхность экранов покрыта теплоизоляционным материалом 9. Фиксация расположения двух кольцевых витков индуктора относительно наплавляемой части детали в полости, образованной с помощью двух плит, осуществляется по окружности выточек с помощью трехчетырех втулок 10, выполненных по размеру, равному размеру поперечного сечения полости, и изготовленных из жаростойкого материала, например из окиси алюминия Al2O3, имеющего диэлектрическую проницаемость e @ 10 и малую проводимость на много меньше единицы s«1. Для прижатия детали 6 от деформаций с помощью двух плит имеется пневмоцилиндр 11, а для удаления газов с наплавляемой области в верхней плите имеются отверстия 12. Перед подачей детали в индуктор на нее насыпается шихта 13. Пример. Геометрические параметры диска составляли: внешний радиус диска r1=105мм; внутренний радиус диска r2=92мм; толщина диска d=3мм, материал Ст.3; ширина наплавки составляла 13мм, высота зуба 8мм, толщина засыпки шихты 3мм для получения толщины наплавляемого слоя 0,8..,1,5мм. Деталь размещали в индукторе со следующими пространственными параметрами: расстояние между диском и меньшим индуктором b=5мм, зазор между диском и большим индуктором d=3,5мм, диаметр поперечного сечения меньшего витка d4=10мм, диаметр поперечного сечения большого витка d2=16мм, диаметр меньшего витка индуктора по осевой линии витка D1=190,6мм, диаметр большего витка индуктора по осевой линии витка D2=227мм. Размер d определяется удобством надежного введения диска в межвитковое пространство. Затем, не меняя положения диска относительно нижнего витка, проводили эксперименты с изменением положения верхнего витка по отношению к диску и нижнему витка, и оценивали характер расплавления шихты при постоянном времени нагрева t=32с. Результаты исследования приведены в табл.1. Таким образом, наилучшие показатели расплавления шихты имеются у индуктора, в котором а=5,5мм, с=13,5мм. При уменьшении расстояния а12мм происходит формирование электромагнитного поля за пределами зоны наплавки, при котором происходит только спекание шихты за счет теплопроводности материала диска. Таким образом, указанные пределы расстояний между нижней поверхностью витка 1 индуктора и верхней поверхностью диска в пределах 0,5-4 ее толщины, а также расстояние между нижней поверхностью верхнего витка и верхней поверхностью нижнего витка в пределах 3,16…6,66 толщины детали, удовлетворяют условиям технологического процесса наплавки ножей ботворезов при отношениях диаметров витков D1 227 = = 1,2, D2 190,6 площадей поперечных сечений S1 d 2 = 1 = 0,4, S2 d 2 2 а значения величин, зазоров составляют с=3,16d-6,66 d=9,5-20мм; а=0,5d-4d=1,5-12мм. Рассмотрим примеры реализации устройства с изменением диаметра D1 витка 1 и его поперечного сечения (диаметра) d1 при постоянном d=5мм и переменных значениях расстояний (зазоров) а, с, d. При этом нижний виток 2 находится в первоначальном положении, смотрите выше в описании. Результаты исследований при первоначальных постоянных параметрах установки ВЧИ-63/0,44: напряжение на контуре, напряжение на аноде, ток сетки и ток анода и времени нагрева, приведены в табл.2. Потом увеличивали диаметры витков до размеров D1=235мм и D1=240мм, соответственно увеличивалась зазоры d, d=7,5мм и d=10мм, при этих же значениях а и с и оценивали характер расплавления шихты. Вывод: при увеличении зазора d до 10мм с параметрами а=12мм и с=20мм происходило расплавление шихты только на 1/2 части ширины наплавляемой поверхности от края к центру диска. Теперь рассмотрим реализацию устройства со следующими параметрами: диаметр витка 1 составлял D1=233мм, диаметр его поперечного сечения d1=16мм, а расстояние d=3,5мм при постоянных первоначальных параметрах установки и времени нагрева. Результаты исследований приведены в табл.3. Потом изменяли диаметр D1 при d1=16мм с зазором d=5мм. Результаты исследований приведены в табл.4. В дальнейшем увеличивали зазор d до 7,0мм с диаметром витка 1 до D1=240мм при этих же шести значениях расстояний а и с и оценивали характер расплавления шихты. При увеличении зазора d до 10мм и соответственно с параметрами а=12мм и с=20мм происходило не полное расплавление шихты, а только на 3/4 части ширины наплавляемой поверхности от края к центру за определенное время t=32с. Таким образом, отношение диаметров витков составляли D1 = 227 @ 12 , D2 190, 6 D1 240 = @ 126, , D2 190,6 и а отношение площадей поперечных сечений витков: 2 pd 2 2 S1 d 10 = 4 = 1 = @ 0,4 S2 pd 2 d 2 10 2 2 2 4 2 pd 2 2 2 S1 d 16 = 4 = 1 = = 1: 2 2 S2 pd d 2 16 2 4 Следует также отметить, что при, одновременной наплавке по контуру диска отсутствуе т коробление детали, что исключает рихтовку. Это обусловлено тем, что поле, создаваемое индуктором, сконцентрировано в зоне наплавки, что вызывает пластические деформации только в узкой зоне. Таблица 1 Основные параметры в мм Расстояние а* Расстояние с** 1 2 1,5 9,5 3,5 11,5 Характер расплавления шихты От края к центру От края к центру 3 4 5 6 5,5 7,5 9,5 12 13,5 15,5 17,5 20 Равномерное От начала к От начала к Плохое расплавление расплавление краю краю шихты шихты * а - расстояние между диском и верхним витком, **с - расстояние между витками. Таблица2 Основные параметры (в мм) 1 2 3 4 5 6 Расстояние а 1.5 3,5 5,5 7,5 9,5 12 Расстояние с Диаметр D1 Характер расплавления шихты 9,5 230 11,5 13,5 15,5 17,5 20 От края к центру От края к центру Равномерное От начала к расплавление краю шихты Плохое От начала к расплавление краю шихты Таблица 3 Основные параметры (в мм) Расстояние а Расстояние с Диаметр D1 Характер расплавления шихты 1 2 3 4 5 6 1,5 9,5 233 3,5 11,5 5,5 13,5 7,5 15,5 9,5 17,5 12 20 От края к центру Равномерное Равномерное Равномерное От начала к расплавление расплавление расплавление краю шихты шихты шихты От начала к краю Таблица 4 Основные параметры (в мм) Расстояние а Расстояние с 1 2 3 4 1,5 9,5 3,5 11,5 5,5 13,5 7,5 15,5 Диаметр D1 236 Характер расплавления шихты От края Равномерное Равномерное Равномерное к расплавление расплавление расплавление центру шихты шихты шихты Фіг.1 5 9,5 12 17,5 20 Расплавление Расплавление шихты шихты От начала к краю Фіг.2 Фіг.3 6 От начала к краю Фіг.4 Фіг.5 Фіг.6

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of facing thin wall shaped discs

Автори англійськоюPulka Cheslav Viktorovych, Shablii Oleh Mykolaiovych

Назва патенту російськоюСпособ наплавки тонкостенных фасонных дисков

Автори російськоюПулька Чеслав Викторович, Шаблий Олег Николаевич

МПК / Мітки

МПК: B23K 13/00

Мітки: наплавлення, дисків, фасонних, спосіб, тонкостінних

Код посилання

<a href="https://ua.patents.su/4-55349-sposib-naplavlennya-tonkostinnikh-fasonnikh-diskiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб наплавлення тонкостінних фасонних дисків</a>

Попередній патент: Спосіб одержання технологічної добавки

Наступний патент: Автоматична потокова лінія для наплавлення тонкостінних фасонних дисків

Випадковий патент: Вузол нерухомої лопатки, розділений на сектори, для компресора турбоагрегату