Монокристали карбіду кремнію алманіт, спосіб їх вирощування і пристрій для здійснення способу

Номер патенту: 64035

Опубліковано: 16.02.2004

Автори: Ігнатенко Степан Денисович, Сергеєв Олег Тимофійович

Формула / Реферат

1. Монокристали карбіду кремнію, що отримані шляхом осадження парів карбіду кремнію і мають форму шестигранника на вершині та містять неконтрольовані домішки, які відрізняються тим, що вони мають велику кількість бокових дзеркальних площин, орієнтованих під різними кутами до осі зростання кристалів, а кількість неконтрольованих домішок в них не перевищує 1015-1016см-3.

2. Спосіб вирощування монокристалів карбіду кремнію шляхом сублімації і осадження пари карбіду кремнію на підкладку-зародок, розміщений на кришці синтезатора-кристалізатора в замкнутому об'ємі, який відрізняється тим, що осадження пари карбіду кремнію здійснюють одночасно з прямим синтезом карбіду кремнію із вуглецю, що випаровується зі стінок графітового синтезатора, і кремнію, який постійно присутній в об'ємі синтезатора за рахунок випаровування його з розплаву чистого кремнію, що знаходиться в тиглі, розташованому в об'ємі синтезатора і нагрітому до температури випаровування кремнію в вакуумі вище 10-4мм.рт.ст., причому осадження пари та синтез карбіду кремнію здійснюють за умови:

Тс>Тк>Тр,

де: Тс - температура частини синтезатора-кристалізатора, де здійснюється синтез карбіду кремнію;

Тк - температура частини синтезатора-кристалізатора, на якій закріплена підкладка-зародок;

Тр - температура розплаву кремнію,

при цьому температура випаровування нагрітого кремнію повинна бути не вища за температуру його кипіння, а вирощування кристалів здійснюють до припинення випаровування кремнію.

3. Спосіб за п. 2, який відрізняється тим, що до початку процесу одержання монокристалів синтезатор-кристалізатор і графітові елементи, які містяться в ній, піддають відпалу у вакуумі не нижче 10-4мм.рт.ст. при температурі вище 2250оС протягом не менше 20 годин.

4. Спосіб за п. 2, який відрізняється тим, що осадження пари карбіду кремнію здійснюють на підкладку з графіту, заповнену в заданому порядку зародками.

5. Пристрій для одержання монокристалів карбіду кремнію, що містить виконані з графіту синтезатор-кристалізатор і розміщений у його нижній частині тигель, який відрізняється тим, що синтезатор виконаний як щільно закрита кришкою циліндрична труба, усередині якої розташований кристалізатор для розміщення на ньому зародків кристалів, при цьому синтезатор-кристалізатор розташований усередині нагрівача вакуумної установки, а тигель призначений для розміщення в ньому чистого кремнію.

6. Пристрій за п. 5, який відрізняється тим, що синтезатор-кристалізатор з тиглем установлені з можливістю обертання навколо своєї осі.

7. Пристрій за п. 5, який відрізняється тим, що синтезатор-кристалізатор містить додатковий тримач кристалів, який розміщений коаксіально з циліндричною трубою.

8. Пристрій за п. 5, який відрізняється тим, що зародки кристалів розміщені на закріплених на кристалізаторі пластинах, які розташовані як паралельно осі обертання синтезатора-кристалізатора, так і перпендикулярно до неї.

9. Пристрій за п. 5, який відрізняється тим, що загальна маса кристалізатора, пластин та кришки така, що під її вагою кришка щільно прилягає до циліндричної труби, а труба - до тигля для зменшення виходу парів кремнію та карбіду кремнію з об'єму синтезатора-кристалізатора.

Текст

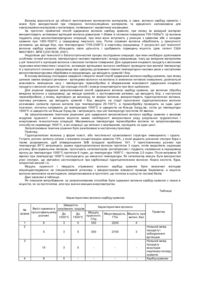

Винахід відноситься до технології одержання напівпровідникових і чистих матеріалів, зокрема, до технології вирощування монокристалів карбіду кремнію з рідкодкофазного кремнію і вуглецю, що не має рідкої фази. Карбід кремнію є дуже перспективним матеріалом завдяки наявності великої кількості політипів, високої дрейфової швидкості носіїв струму, широкому діапазону значень забороненої зони від 2,2еВ для кубічної Р-1С модифікації до 3еВ для гексогональної А-51С модифікації, високому термічному коефіцієнту, високій твердості і теплопровідності, низкій діелектричній сталій, високому коефіцієнту заломлення, високій радіаційній стійкості і стійкості до впливу високих температур. Унікальні фізичні властивості цього матеріалу дозволяють застосовувати його не тільки в напівпровідниковій техніці, оптиці, порошковій металургії, ядерній і космічній техніці, але й у ювелірній промисловості. Найбільш близьким по своїм характеристикам до монокристалів, що заявляються, є політип карбіду кремнію - монокристали мошаніту, що по своїм параметрам є найбільш близьким до алмаза, поступаючись останньому тільки у твердості і перевершуючи його по показнику заломлення, дисперсії, блиску (див., наприклад, Балицкий B.C., Лисицина Е.Е. Синтетические аналоги драгоценных камней., Москва, изд-во «Недра», 1981г.). Монокристали карбіду кремнію мошаніту отримують шляхом осадження парів карбіду кремнію. Вони мають форму шестигранника на вершині і шість бокових площин-граней, а кількість неконтрольованих домішок в них не досягає менше ніж 1017-1018см-3. Недоліком відомих монокристалів карбіду кремнію мошаніту є те, що в окремих випадках використання в техніці і ювелірній промисловості його вищевказані характеристики є недостатньо високими. Причиною цього є ще досить високий рівень неконтрольованих домішок, що містяться в ньому (1017-1018см-3). Наявність тільки шести бокових граней, що розміщені параллельно, знижує показники блиску. Відомі кілька способів одержання монокристалів карбіду кремнію. Це CVD (хімічне осадження пару) метод, метод вирощування монокристалів з рідкої фази (див. патент ФРН 2253411,1977). Найбільш широке поширення при одержанні монокристалів карбіду кремнію мошаніту одержав модифікований спосіб Лелі (див., наприклад, патент США № RE34861, 1995р., прототип), у якому осадженням в замкнутій системі одержують монокристали з пару карбіду кремнію, нагрітого до температури випару, який, у свою чергу, одержують прямим синтезом із кремнію і вуглецю або CVD методом. Цей спосіб, як і інші зазначені вище способи, передбачають двохступінчастий спосіб одержання монокристалів карбіду кремнію. Спочатку одержують порошок або зерна полікристалічного карбіду кремнію, а потім їх розташовують у графітовій посудині (синтезаторі-кристалізаторі), у якій нагрівають полікристали до одержання пару карбіду кремнію. На кришці посудини закріплюють підкладку-зародок, що знаходиться при температурі трохи нижче температури нагрітих зерен (порошку) карбіду кремнію. Пари карбіду кремнію піднімаються до підкладки, осідають на ній, за рахунок чого і відбувається вирощування кристалів. Температура нагрівання полікристалічного карбіду кремнію при цьому повинна бути не нижче 2250°С в атмосфері аргону при тиску не менше 10мм. рт. ст. Такий двохступінчастий спосіб одержання монокристалів має ряд недоліків: - необхідно мати окрему установку для одержання полікристалічного карбіду кремнію високої чистоти. При виїмці цих кристалів і завантаженні в установку для вирощування монокристалів карбіду кремнію мошаніту важко виключити появу неконтрольованих домішок. - при високих (більше 2250°С) температурах кремній випаровується швидше, ніж випаровується карбід кремнію. У результаті цього в зоні росту монокристалів відбувається збагачення пару карбіду кремнію вуглецем. Це призводить до того, що вільний вуглець попадає на підкладку, утворюючи так звані включення графіту. - графіт високої чистоти, з якого виготовляють посудину для вирощування монокристалів карбіду кремнію, завжди містить ряд неконтрольованих домішок, особливо атомів тугоплавких металів. При температурах більше 2250°С ці метали випаровуються, забруднюючи монокристали. При цьому вони не тільки призводять до появи матовості кристала, але і часто до зриву монокристалічності, наявності дислокації й інших дефектів кристалічної ґратки. - наявність атмосфери інертного газу завжди спричиняє присутність домішок, що входять в особливо чистий аргон, нехай навіть у незначних ( Tк > Т р де: Т с - температура частини синтезатора-кристалізатора, де здійснюється синтез кабіду кремнію; Т к - температура частини синтезатора-кристалізатора, на якій закріплена підкладка-зародок; Тр - температура розплаву кремнію, при цьому температура випаровування нагрітого кремнію повинна бути не вище за температуру його кипіння, а вирощування кристалів здійснюють до припинення випару кремнію. Додатковою відміною є те, що до початку процесу одержання монокристалів синтезатор-кристалізатор і графітові елементи, які містяться в ній, піддають відпалу у вакуумі не нижче 10-4мм.рт.ст. при температурі вище 2250°С протягом не менше 20 годин. Другою додатковою відміною є те, що осадження пару карбіду кремнію здійснюють на підкладку з графіту, заповнену в заданому порядку зародками. Задачею винаходу є створення пристрою для одержання монокристалів карбіду кремнію в який, для зменшення кількості домішок і спрощення процесу одержання кристалів, додані елементи, що дозволяють одночасно робити синтез карбіду кремнію й осаджувати його з утворенням монокристалів карбіду кремнію і забезпечити необхідний режим протікання процесів, що також дозволяє одержати монокристали карбіду кремнію з меншою кількістю домішок. Поставлена задача вирішується в пристрої для одержання монокристалів карбіду кремнію, що містить виконані з вуглецю синтезатор-кристалізатор і розміщений у його нижній частині тигель, у якому синтезатор виконаний як щільно закрита кришкою циліндрична труба, усередині якої розташований кристалізатор для розміщення на ньому зародків кристалів, при цьому синтезатор-кристалізатор розташований усередині нагрівача вакуумної установки, а тигель призначений для розміщення в ньому чистого кремнію. Додатковою відміною є те, що синтезатор-кристалізатор з тиглем установлені з можливістю обертання навколо своєї осі. Другою додатковою відміною є те, що синтезатор-кристалізатор містить додатковий тримач кристалів, який розміщений коаксиально з циліндричною трубою. Третьою додатковою відміною є те, що зародки кристалів розміщені на закріплених на кристалізаторі пластинах, які розташовані як паралельно осі обертання синтезатора-кристалізатора так і перпендикулярно до неї. Четвертою додатковою відміною є те, що загальна маса кристалізатора, пластин та кришки така, що під її вагою кришка щільно прилягає до циліндричної труби, а труба до тигля для зменшення виходу парів кремнію та карбіду кремнію з об'єму синтезатора-кристалізатора. У заявленому винаході одночасно відбувається синтез карбіду кремнію і осадження його на поверхню синтезатора з утворенням зародків, які потім розростають до заданих розмірів. Це не вимагає перенесення синтезованого карбіду кремнію в установку для одержання монокристалів карбіду кремнію, що знижує можливість появи додаткових домішок у карбіді кремнію. Температура синтезу і вирощування кристалів не перевищує 2250°С. При такій температурі нагрівання графіту різко знижується вихід з нього неконтрольованих домішок. Підтримка вакууму в установці для інтенсивного випару кремнію виключає застосування коштовного особливо чистого аргону і, як наслідок, появу неконтрольованих додаткових домішок. Наявність надлишкового пару карбіду кремнію в замкнутому об'ємі посудини, у якій вирощуються монокристали, призводить до виключення утворення вуглецевих включень в кристали. Крім того, в початковий момент, коли ще немає пару карбіду кремнію, надлишкові пари кремнію розтравлюють поверхню підкладки до появи на поверхні реальної структури кристала. На цю поверхню потім при більш високій температурі осаджується карбід кремнію. Таке розтравлення поверхні в початковий момент вирощування дозволяє зупинити процес росту кристалів, розкрити установку, проаналізувати результати вирощування, потім завантажити кристали в синтезатор і продовжити вирощування. Наявність надлишкового пару кремнію, особливо в перші хвилини вирощування, призводить до того, що практично на всій поверхні графіту усередині замкнутого об'єму утворюються зародки, причому до 50% з них виростають абсолютно прозорими і правильної шестигранної (гексогональної) форми. У випадку, якщо в замкнутий об'єм помістити підкладку з графіту, заповнену в заданому порядку зародками, то в процесі вирощування всі зародки будуть разрощуватись, зберігаючи первісну форму. Зміна надлишкового тиску пару кремнію призводить до зміни поперечного та подовжнього градієнта температур. Це змінює швидкість та кут наклону росту бокових граней, що дозволяє одержати монокристали з великою кількістю бокових дзеркальних площин з різним кутом наклону до осі зростання монокристалу, що, в свою чергу, підвищує показники блиску монокристалів алманіт. Для порівняльної характеристики алмаза, мошаніту і пропонованого монокристала карбіду кремнію алманіту в таблиці приведені кількісні показники. Таблиця Твердість Вміст Показник Блиск, Щільність, Дисперсія по шкалі домішок, заломлення % Г/см3 см"3 Моса Алмаз 2,42 17,2 0,044 10 3,52 Мошаніт 2,65-2,69 20 0,104 9,25 3,21 1017-1018 Алманіт 2,7-2,72 21 0,083 9,5 3,4 1015-1016 Кристал Властивості кристала визначаються будовою його кристалічної ґратки. І чим ближче ця будова до ідеальної форми, тим ближче будуть наближатися його властивості (при відсутності домішок) до потенційно можливих. Саме зниженням вмісту домішок на 2,3 (і більше) порядки в пропонованому монокристалі алманіті, насамперед, можна пояснити суттєву різницю у відмінності їх (мошаніту й алманіту) кількісних характеристик. Якісною характеристикою алманіту є його гексогональна форма, що зберігається по мірі росту кристала та наявність великої кількості дзеркальних граней, розміщених під різними кутами до вісі росту кристалу. Запропонована технологія при її подальшому удосконалюванні дозволить одержувати й інші політипи цього монокристала (кубічну, ромбоедричну та ін.), а також одержувати монокристали різного кольору за рахунок введення різних спеціальних домішок в розплав кремнію. Сутність винаходу пояснюється кресленням, на якому схематично зображена установка для одержання монокристалів карбіду кремнію. Пристрій для реалізації способу включає вакуумну камеру 1, нагрівач 2, синтезатор 3, кристалізатор 4, тигель 5, розплав кремнію 6, зародки 7, тримач кристалізатора 8, шток 9, екрани 10,11,12 (відповідно бічний, стельовий і донний). Синтезатор 3, виготовлений як циліндрична труба, у нижній частині якої розміщують тигель 5 із кремнієм. Зверху синтезатор 3 щільно закритий кришкою для того, щоб при нагріванні вихід пару із синтезатора був мінімальним. Усередині синтезатора розташовують кристалізатор 4, на якому розміщують зародки 7 для вирощування монокристалів карбіду кремнію. Синтезатор 3 розташовують усередині нагрівача вакуумної установки 1 і закріплюють на штоку 9, що забезпечує обертання синтезатора 3 навколо його осі. Спосіб і пристрій реалізовані у вакуумній печі «Редмет - 30м», у якій вирощують кристали карбіду кремнію різних розмірів і форми, одержують зародки і роблять розрощування зародків до одержання монокристалів заданих розмірів. Для створення вакууму 10-4-10-5мм рт. ст. в установку додатково вмонтований дифузійний насос з азотною пасткою. Для досягнення необхідної температури навколо нагрівача поміщений додатковий тепловий екран з пенококсу, попередньо відпаленого у вакуумі при температурі >2250°С. Розміри нагрівача печі: внутрішній діаметр 300мм, висота 600мм. Синтезатор 3 діаметром 260мм, висотою 500мм виготовлений із графіту марки МГ-1-ОСЧ. Тигель 5 діаметром 200мм і висотою 110мм установлений на графітовому штоку 9 через диск, виготовлений з пенококсу. Тигель 5 на штоку 9 установлюється кооксіально стосовно нагрівача. У нижній частині печі шток 9 з'єднаний із пристроєм обертання. Зверху в тигель 5 засипають шматки кремнію високої чистоти. У даному випадку завантаження складало 2кг. Зверху на тигель 5 установлюється циліндричний синтезатор 3. Усередині синтезатора 3 міститься кристалізатор 4 із розміщеними на ньому зародками 7. Кристалізатор 4 закріплюється на осі, прикріпленій до кришки. Вибором оптимальних величин вакууму і температури у вакуумній камері створюються умови інтенсивного зростання. Для зменшення впливу неоднорідності теплового поля, що завжди має місце через неоднорідність товщини нагрівача, екранів 10,11,12 і т.д., передбачена можливість обертання навколо своєї осі тигеля 5 і синтезатора 3. Після завантаження тигеля 5 і установки кристалізатора 4 із зародками 7, тиск у камері 1 зменшують до 10-4-10-6мм.рт.ст. Потім включають нагрівач 2. Збільшуючи струм через нагрівач 2, температуру синтезатора 3 доводять до 2000°С, а температура тигля 5 при цьому не повинна бути вище 1760°С. Спочатку йде випаровування кремнію, який підтравлює зародки 7 і осаджується на стінках синтезатора 3 і кристалізатора 4. В міру підвищення температури нагрівача 2 вуглець випаровується і взаємодіє з парами кремнію, у результаті чого утворюються пари SiC. Таким чином, одержуємо синтез SiC як на зовнішній поверхні синтезатора 3, так і усередині його об'єму. Пари SiC, направляючись до більш холодного кристалізатора 4, осаджуються на зародках 7, що і призводить до розрощування монокристалів. Швидкість росту кристалів за таких умов складає 0,1-0,2мм/годин. Оскільки відбувається постійне підживлення з'єднання SiC парами рідкофазного кремнію 6 з тигеля 5, процес утворення пару SiC, його випаровування з поверхні синтезатора 3 і осадження на кристалізатор 4 і зародки 7 йде постійно. Обертання синтезатора 3 створює спиралевидне переміщення як пару кремнію так і пару карбіду кремнію, що забезпечує рівномірний ріст кристалів по периметру кристалізатора 4 і синтезатора 3. Вирощування монокристалів продовжують доти, поки йде випаровування кремнію. Відсутність надлишкового тиску пару кремнію неприпустимо, тому що почнеться у вакуумі зворотній процес випаровування карбіду кремнію. При розрощуванні декількох кристалів на декількох зародках, останні повинні бути розміщені так, щоб при досягненні заданих розмірів вони не заважали росту один одного. Для забезпечення заданого градієнта температур усередині посудини, у якій відбувається вирощування кристалів карбіду кремнію, допускається введення кооксіально з круглою посудиною додаткового тримача кристалів, на якому відбувається їхнє розрощування. З огляду на те, що на кристалізаторі 4 може бути встановлено до 2000 зародків 7 і отримано стільки ж кристалів діаметром 3-4мм за 20 годин, продуктивність процесу вирощування монокристалів алманіту істотно перевищує аналогічний показник прототипу. Крім того, використання винаходу дозволяє реалізувати додаткові переваги пропонованого способу: - паралельно з вирощуванням великих кристалів на внутрішній поверхні синтезатора завжди ростуть у великих кількостях (декілька сот штук) зародки правильної форми; - зменшуються енерговитрати не тільки за рахунок економії використовуваних електроенергії і води, а і за рахунок одночасного росту великої кількості кристалів; - поліпшуються умови праці, оскільки можна робити завантаження тигеля один раз на тиждень.

ДивитисяДодаткова інформація

Назва патенту англійськоюMonocrystals of almanit, silicon carbide, a methor for growing thereof and a mechanism for realizing the method

Автори англійськоюSerheev Oleh Tymofiiovych, Masol Ihor Vitalievych

Назва патенту російськоюМонокристаллы карбида кремния алманит, способ их выращивания и устройство для осуществления способа

Автори російськоюМасол Игорь Витальевич, Сергеев Олег Тимофеевич

МПК / Мітки

МПК: C30B 35/00, C30B 23/02

Мітки: карбіду, алманіт, спосіб, способу, монокристали, вирощування, здійснення, кремнію, пристрій

Код посилання

<a href="https://ua.patents.su/4-64035-monokristali-karbidu-kremniyu-almanit-sposib-kh-viroshhuvannya-i-pristrijj-dlya-zdijjsnennya-sposobu.html" target="_blank" rel="follow" title="База патентів України">Монокристали карбіду кремнію алманіт, спосіб їх вирощування і пристрій для здійснення способу</a>

Попередній патент: Спосіб підрощування личинок риб в малькових ставах

Наступний патент: Захисне мастило “азмол зэс” (варіанти)

Випадковий патент: Ежекційний сифон рогалевича