Верстат з чпк для магнітно-абразивної обробки лопаток газотурбінних двигунів

Номер патенту: 77792

Опубліковано: 15.01.2007

Автори: Лисенко Андрій Анатолійович, Майборода Віктор Станіславович, Гейчук Володимир Миколайович

Формула / Реферат

Верстат для магнітно-абразивної обробки лопаток газотурбінних двигунів, що містить станину з встановленою на ній магнітною системою, у якій робочий зазор має форму кільця, заповненого магнітно-абразивним порошком, та з рівномірно розташованими по колу магнітними полюсами, каретку, встановлену з можливістю вертикального поступального руху, на якій встановлено з можливістю обертального руху співвісний з робочим зазором ротор, що містить шпиндельні головки, рівномірно розташовані по колу і встановлені з можливістю коливального руху, який відрізняється тим, що верстат містить співвісний ротору та робочому зазору магнітної системи механізм обгону, що працює за програмою пристрою ЧПК та який має вигляд сонячного колеса, з'єднаного з приводом та з зубчастими колесами, що закріплені на корпусах шпиндельних головок, кожна з яких містить шпиндель з багатомісним затискним пристроєм, що сполучений з приводом повороту шпинделя та з електромагнітною муфтою з фіксаторними дисками.

Текст

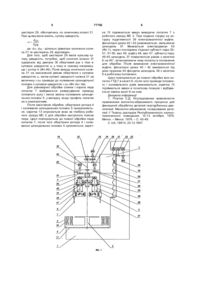

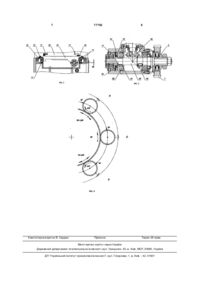

Верстат для магнітно-абразивної обробки лопаток газотурбінних двигунів, що містить станину з встановленою на ній магнітною системою, у якій робочий зазор має форму кільця, заповненого 3 77792 - неможливість роботи за умов безлюдної технології, в складі автоматичної лінії. В основу винаходу поставлена задача вдосконалення верстата шляхом зміни конструктивних елементів для можливості роботи за умов безлюдної технології та збільшення продуктивності. Поставлена задача вирішується за рахунок того, що у верстаті для МАО лопаток ГТД, що містить станину з встановленою на ній магнітною системою, у якої робочий зазор має форму кільця, заповненого магнітно-абразивним порошком, з рівномірно розташованими по колу магнітними полюсами, каретку, на якій встановлено співвісний з робочим зазором ротор, що містить шпиндельні головки, рівномірно розташовані по колу, новим є те, що верстат містить співвісний ротору та робочому зазору магнітної системи механізм обгону, що працює за програмою пристрою ЧПК і який має вигляд сонячного колеса, з'єднаного з приводом та з зубчастими колесами, що закріплені на корпусах шпиндельних головок, кожна з яких містить шпиндель з багатомісним затискним пристроєм, сполучений з приводом повороту шпинделя та з електромагнітною муфтою з фіксаторними дисками. Наявність механізму обгону дозволяє керувати утворенням профілю лопаток ГТД за програмою ЧПК, покращує динамічні характеристики верстата через відсутність осцилюючих -рухів, а також забезпечує змінну частоту обертання ротора, що сприяє інтенсифікації процесу обробки; обробка лопатки ГТД іншого типорозміру відбувається при заміні програми ЧПК, без переналагодження механізмів верстата, що дозволяє використовувати верстат за умов безлюдної технології, в складі автоматичної лінії, а також збільшити продуктивність роботи. Суть винаходу пояснюється кресленнями, де зображено: Фіг.1 - принципова схема верстата; Фіг.2 - схема вертикальних напрямних шпиндельної бабки; Фіг.3 - конструкція шпиндельної головки; Фіг.4 - схема руху головки: розкриття профілю лопатки (а), нейтральне положення (б), закриття профілю лопатки (в). Верстат складається з станини 1 (Фіг.1), на якій встановлено магнітну систему 2. На вертикальних напрямних станини 1 встановлена шпиндельна бабка 3 з ротором 4. В роторі 4 рівномірно по колу встановлені шпиндельні головки 5, на кожній з яких закріплено касету 6 з лопатками ГТД 7. Магнітна система (МС) 2, робочий зазор якої має вигляд кільця, заповненого магнітноабразивним порошком, складається, з магнітопровода 8, корпуса 9, котушок індуктивності 10, рівномірно розташованих по колу, для утворення магнітного потоку. Для ізоляції МС 2 від станини 1 на її опорну поверхню встановлено підкладку 11 з матеріалу з великим магнітним опором. У верхній частині станини 1 на колоні закріплено напрямні 12 (Фіг.2), на яких встановлена каретка 13 з танкетками 14. Фіксація каретки 13 здійснюється за допомогою притискних планок 15. Попередній натяг на напрямних 12 утворюється 4 шляхом виконання розміру а з необхідним допуском. Корпус ротора 16 закріплений на каретці 13 (Фіг.2) за допомогою притискних планок 17, регулювання його положення по довжині відбувається шляхом підбору мірних прокладок, а по ширині гвинтами 18. В корпусі каретки 13 встановлена гайка 19 кулько-гвинтової пари, а ходовий гвинт 20 - на станині 1 (Фіг.1), який через зубчасте колесо 21, паразитне колесо 22 та зубчасте колесо 23 з'єднаний з мотор-редуктором 24. Даний кінематичний ланцюг становить привод вертикальної подачі. Привод головного руху - обертання ротора 16, складається з електродвигуна 25 (Фіг.1), зубчастої пари з внутрішнім зачепленням 26-27, причому колесо 27 нерухомо закріплене на корпусі ротора. Ме ханізм обгону містить шестерні 29, нерухомо закріплені на корпусах 30 шпиндельних головок 5 та сонячне колесо 31, з'єднане через вал 32 та передачу 33-34 з електродвигуном 35. Даний кінематичний ланцюг становить привод коливального руху. Шпиндельна головка 5 містить корпус 30, консоль 36 і корпус 37 (Фіг.1), які нерухомо з'єднані між собою. На шпинделі 38 (Фіг.3) закріплено багатомісну касету 6 з лопатками ГТД 7, а також електромагнітну муфту, яка складається з сердечника з котушкою 39, нерухомого диска 40, закріпленого гвинтами 41, рухомого диска 42 магнітно-м'якої накладки 43 та пружини 44. Шпиндель 38 через конічну пару 45-46, послідовно з'єднані вал 47 (Фіг.1), муфту 48, вал 49, шестерню 50, блок зубчастих коліс 51, шестерню 52, зв'язаний з електродвигуном 53. Даний кінематичний ланцюг становить привод повороту касети 6. Верстат працює таким чином. При подачі напруги на котушки індуктивності 10 МС 2 в магнітопроводі 8 утворюється магнітний потік, під дією якого в наповненому магнітно-абразивним порошком кільцевому робочому зазорі утворюється магнітно-абразивний інструмент. Від електродвигуна 24, через передачі 23-22, 22-21 та ходовий гвинт 20 каретка 13 опускається вниз, лопатки 7 занурюються в робочий зазор МС 2 на величину обробки - глибину робочого зазору. Головний рух - обертання ротора 4 здійснюється від електродвигуна 25 через зубчасту пару 26-27. Одночасно, шпиндельні головки 5 отримують коливальний рух від електродвигуна 35, через передачу 34-33, вал 32 та передачу 31-29. Формування кривизни профілю поперечного перерізу пера лопатки ГТД 7 відбувається за рахунок різного часу обробки кожної окремої ділянки профілю, який залежить від закону коливального руху. Привод коливального руху має наступний принцип роботи. Початковим моментом у коливальному русі шпиндельних головок 5 є момент, коли їх кутова швидкість дорівнює нулю. Коли ротор 4 обертається навколо своєї осі з кутовою швидкістю w (Фіг.4) при нерухомому сонячному колесі 31 (двигун 35 вимкнено), з такою ж швидкістю разом з ротором 4 обертаються шпиндельні головки 5 і їхні 5 77792 шестерні 29, обкочуючись по сонячному колесі 31. При цьому вони мають, кутову швидкість d w = 31 d29 де: d31, d29 - ділильні діаметри сонячного колеса 31 та шестерень 29, відповідно. Для того, щоб шестерня 29 мала нульову кутову швидкість, потрібно, щоб сонячне колесо 31 одержало від двигуна 35 обертовий рух з тією ж кутовою швидкістю ω у тому ж самому напрямку, що і ротор 4 (Фіг.46). Після виходу сонячного колеса 31 на зазначений режим обертання з кутовою швидкістю w, зміна кутової швидкості колеса 31 на величину ±Dw приведе до коливання шпиндельної головки з кутовою швидкістю ±Dw (Фіг.4а і 4в). Для рівномірної обробки спинки і корита пера лопатки 7 відбувається реверсування приводу головного руху і зміна закону коливання шпиндельних головок 5, у випадку, якщо профіль лопатки не є симетричним. Після закінчення обробки, обертання ротора 4 і коливання шпиндельних головок 5 призупиняється, каретка 13 опускається вниз на глибину робочого зазору МС 2 для обробки наступного пояска пера. Цикл повторюється до повної обробки пера лопатки 7, після чого обертання ротора 4 і коливання шпиндельних головок 5 зупиняється, карет 6 ка 13 піднімається вверх виводячи лопатки 7 з робочого зазору МС 2. При поданні струму на котушку індуктивності 39 електромагнітної муфти, фіксаторні диски 40 і 42 розмикаються, звільняючи шпиндель 37. Вмикається електродвигун 53 (Фіг.1), через послідовно з'єднані зубчасті пари 5251, 51-50, вал 49, муфту 48, вал 47, зубчасту пару 46-45 шпиндель 37 повертається разом з касетою 6 на 90°, встановлюючи нову лопатку в положення для обробки. Після вимикання електромагнітної муфти, фіксаторні диски 40 і 42 змикаються під дією пружини 44 фіксуючи шпиндель 38 з касетою 6 в робочому положенні. Цикл повторюється до повної обробки всіх лопаток ГТД 7 в касеті 6, після чого приводи головного і коливального рухів вимикаються, каретка 13 підіймається вверх в початкову позицію і відбувається заміна касет 6 на нові. Джерела інформації 1. Платов С.Д. Исследование возможности применения магнитно-абразивного процесса для финишной обработки деталей газотурбинных двигателей: Магнитно-абразивное полирование деталей // Тезисы докладов Республиканского научнотехнического совещания, 12-13 октября, 1976, Минск. – Минск: 1976. – С. 45-49. 2. UA, 18814, 25.12.1997. 7 Комп’ютерна в ерстка В. Сердюк 77792 8 Підписне Тираж 26 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюCnc machine tool for magnetic-abrasive treatment of blades of gas turbine engines

Автори англійськоюMaiboroda Viktor Stanislavovych, Heichuk Volodymyr Mykolaiovych

Назва патенту російськоюСтанок с чпу для магнитно-абразивной обработки лопаток газотурбинных двигателей

Автори російськоюМайборода Виктор Станиславович, Гейчук Владимир Николаевич

МПК / Мітки

МПК: B24B 31/112

Мітки: обробки, лопаток, чпк, верстат, магнітно-абразивної, двигунів, газотурбінних

Код посилання

<a href="https://ua.patents.su/4-77792-verstat-z-chpk-dlya-magnitno-abrazivno-obrobki-lopatok-gazoturbinnikh-dviguniv.html" target="_blank" rel="follow" title="База патентів України">Верстат з чпк для магнітно-абразивної обробки лопаток газотурбінних двигунів</a>

Попередній патент: Спосіб визначення сталих часу аперіодичних вимірювальних перетворювачів

Наступний патент: Спосіб і установка для виготовлення кільцевих волокнистих каркасів

Випадковий патент: Пробка для закривання коробчастих корпусів