Пристрій для правки шліфувальних кругів на торцешліфувальних верстатах

Формула / Реферат

1. Пристрій для правки шліфувальних кругів на торцешліфувальних верстатах, що містить два зустрічно і співвісно один до одного встановлені правильні інструменти, зв'язані з закріпленим на валу поворотним важелем за допомогою пружних елементів, виконаних у вигляді двох плоских пружин, на обернених одна до одної внутрішніх поверхнях яких є виступи, з якими взаємодіє двосторонній клиноподібний елемент, що має можливість регульованого подовжнього переміщення між згаданими плоскими пружинами, при цьому згадані правильні інструменти закріплені на одних кінцях пружних елементів, а інші кінці плоских пружин прикріплені до важеля, який відрізняється тим, що він оснащений додатковим правильним інструментом, виконаним у вигляді ролика з двома торцевими алмазовмісними криволінійними поверхнями, що являють собою дві сполучені конічні поверхні, одна з яких призначена для створення на шліфувальних кругах, що піддаються правці, вхідного конуса, що служить для направлення деталей у зону обробки, а інша - для утворення на шліфувальних кругах робочих поверхонь, при цьому додатковий правильний інструмент закріплений на додатковому валу, вісь обертання якого паралельна осі хитання згаданого важеля.

2. Пристрій за п. 1, який відрізняється тим, що додатковий правильний інструмент складається з двох частин, зміщених одна відносно одної в осьовому напрямку, між якими встановлені проміжні елементи, призначені для фіксованого переміщення частин додаткового правильного інструмента в осьовому напрямку.

3. Пристрій за п. 1, який відрізняється тим, що торцеві алмазовмісні поверхні виконані переривчастими.

4. Пристрій за п. 1, який відрізняється тим, що його оснащено приводом примусового обертання додаткового правильного інструмента.

5. Пристрій за п. 1, який відрізняється тим, що додатковий вал, на якому закріплений додатковий правильний інструмент, встановлений у центрах на додатковому П-подібному важелі, жорстко прикріпленому або виконаному за одне ціле з поворотним важелем, що закріплений на валу.

6. Пристрій за п. 2, який відрізняється тим, що проміжні елементи виконані у вигляді тарілчастих пружин.

Текст

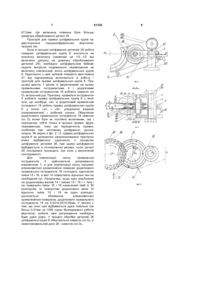

1. Пристрій для правки шліфувальних кругів на торцешліфувальних верстатах, що містить два зустрічно і співвісно один до одного встановлені правильні інструменти, зв'язані з закріпленим на валу поворотним важелем за допомогою пружних елементів, виконаних у вигляді двох плоских пружин, на обернених одна до одної внутрішніх поверхнях яких є виступи, з якими взаємодіє двосторонній клиноподібний елемент, що має можливість регульованого подовжнього переміщення між згаданими плоскими пружинами, при цьому згадані правильні інструменти закріплені на одних кінцях пружних елементів, а інші кінці плоских пружин прикріплені до важеля, який відрізняється тим, що він оснащений додатковим правильним інструментом, виконаним у вигляді ролика з двома торцевими алмазовмісними криволінійними поверхнями, що являють собою дві сполучені конічні поверхні, одна з яких призначена для створення на C2 2 81353 1 3 81353 верстатах точни х деталей з допуском, наприклад, 0,02мм досягти цього абсолютно неможливо. Крім того, регулювальні елементи розташовані в робочій зоні верстата, закритій щитками огородження від розбризкування охолоджувальної рідини і для регулювання розміру все рівно прийдеться зупинити процес шліфування. Неспіввісність розташування алмазних інструментів може призвести до того, що робочі поверхні шліфувальних кругів будуть неідентичними, у результаті чого деталь, проходячи у своєму русі між кругами, може бути перекошена, що призведе до порушення її геометрії (не перпендикулярність торця до твірної циліндричної поверхні деталі). Перераховані недоліки практично не дозволяють використовува ти цей пристрій для правки шліфувальних кругів на двосторонніх торцешлифувальних верстатах у процесі обробки деталей. Відомий також найбільш близький за своєю технічною сутністю до пропонованого пристрій для правки шліфувальних кругів на торцешліфувальних верстатах [див. патент РФ №2264906, МПК7 В24В 53/02, опубл. 27.11.2005], що містить два зустрічне встановлених правильні інструменти, зв'язані з поворотним на валові важелем за допомогою пружних елементів, при цьому два правильні інструменти встановлені співвісно один одному і закріплені на одних кінцях пружних елементів, виконаних у вигляді двох плоских пружин, на звернених одна до одної внутрішніх поверхнях яких є виступи, з якими взаємодіє двосторонній клиноподібний елемент, що має можливість регульованого подовжнього переміщення між згаданими плоскими пружинами , а інші кінці плоских пружин прикріплені до важеля, при цьому клиноподібний елемент являє собою розташовану на взаємно перпендикулярних осях з валом двуконсольну вилку, дві консолі якої утворюють двосторонній клин, клиноподібний елемент у площині перпендикулярній площини розташування плоских пружин обмежений направляючою лінійкою розміщеною в пазу клиноподібного елемента, для регулювання осьового переміщення клиноподібного елемента воно постачено встановленим співвісно клиноподібному елементові маховичком з лімбом, що має можливість настроечного повороту на заданий кут, торець якого взаємодіє зі зверненим до нього торцем клиноподібного елемента, воно постачено, верхньою і нижньою планками, що прилягають із двох протилежних сторін до плоских пружин, при цьому верхня планка кінематичне зв'язана з маховичком і має виступ, призначений для обмеження ходу маховичка. Недоліком описаного пристрою є необхідність розвороту шліфувальних бабок на досить великий кут з таким розрахунком, щоб конус, що утвориться після правки шліфувальних кругів, між ними в зоні входу де талей на обробку був, принаймні, більше величини припуску на їхню обробку. Практично цей кут установлюють свідомо більше, так, щоб забезпечити вільний вхід деталей у зону обробки без їхніх перекосів. Унаслідок цього 4 не вся робоча поверхня шліфувальних кругів бере участь в обробці, а тільки 2/3 або навіть половина цих поверхонь, що призводить до підвищеної витрати шліфувальних кругів. Крім того, розташування шліфувальних кругів під значним кутом один до одного погіршує формоутворення оброблюваних деталей і шорсткість їхніх поверхонь. В основу винаходу покладено завдання такого удосконалення пристрою для правки шліфувальних кругів на двосторонніх торцешліфувальних верстата х, при якому за рахунок установки додаткового правильного інструмента, виконаного у вигляді ролика з двома торцевими криволінійними алмазовмісними поверхнями, кінематичне зв'язаного з іншими елементами пристрою, робочим поверхням шліфувальних кругів надається оптимальна форма для різних видів шліфування (чорнового або чистового) без істотного розвороту шліфувальних бабок і, як наслідок, висока якість обробки деталей при одночасному забезпеченні високої продуктивності. Для вирішення цього завдання пристрій для правки шліфувальних кругів на торцешліфувальних верстата х, що містить два зустрічне і співвісно один до одного встановлені правильні інструменти, зв'язані з поворотним на валові важелем за допомогою пружних елементів, виконаних у вигляді двох плоских пружин, на звернених одна до одної внутрішніх поверхнях яких є виступи, з якими взаємодіє двосторонній клиноподібний елемент, що має можливість регульованого подовжнього переміщення між згаданими плоскими пружинами, при цьому згадані правильні інструменти закріплені на одних кінцях пружних елементів, а інші кінці плоских пружин прикріплені до важеля, згідно винаходу він оснащений додатковим правильним інструментом, виконаним у вигляді ролика з двома торцевими криволінійними алмазовмісними поверхнями, що представляють собою дві сполучені конічні поверхні, одна з яких призначена для створення на шліфувальних круга х, що піддаються правці, вхідного конуса, що служить для направлення деталей у зону обробки, а інша - для утворення на шліфувальних кругах робочих поверхонь, додатковий правильний інструмент закріплений на додатковому валові, вісь обертання якого паралельна осі хитання згаданого важеля, при цьому додатковий правильний інструмент складається з двох частин, зміщених в осьовому напрямку, між якими є проміжні елементи, призначені для фіксованого переміщення частин додаткового правильного інструмента в осьовому напрямку, а торцеві алмазовмісні поверхні його виконані переривчастими, крім того, пристрій оснащено приводом примусового обертання додаткового правильного інструмента, а додатковий вал, на якому закріплений додатковий правильний інструмент, встановлений у центрах на додатковому П-подібному важелі, жорстко прикріпленому або виконаному за одне ціле з важелем, що хи тається на валові, при цьому 5 81353 проміжні елементи виконані у вигляді тарілчастих пружин. Причинно-наслідковий зв'язок між пропонованою сукупністю ознак і технічними ефектами, що досягаються, при її реалізації, полягає в наступному. Унаслідок реалізації сукупності ознак пропонованого пристрою робочим поверхням шліфувальних кругів надається оптимальна форма для різних видів шліфування чорнового чи чистового без суттєвого розвороту шлі фувальних бабок, при цьому уся використовувана в роботі поверхня шліфувальних кругів поділяється на три зони: 1. Вхідний (направляючий, забірний) конус; 2. Робоча зона (зона видалення основного припуску); 3. Зона, що калібрує, (зона, де оброблюваній деталі надаються остаточні геометричні параметри і шорсткість), як наслідок, забезпечується створення і постійна автоматична підтримка зазначених зон, забезпечується висока якість обробки деталей при високій продуктивності. На фіг.1 зображений загальний вид пропонованого пристрою для правки шліфувальних кругів на двосторонньому торцешліфувальному верстаті; на фіг.2 - розріз АА на фіг.1; на фіг.3 - схема взаємодії шліфувальних кругів із правильними інструментами в процесі правки і з деталями при їхній обробці. Пристрій для правки шліфувальних кругів на двосторонніх торцешліфувальних верстатах містить важіль 1, жорстко закріплений на валові 2, до важеля 1 також жорстко кріпляться пружні елементи 3 у вигляді дво х плоских пружин, на одних кінцях яких закріплені два зустрічне і співвісно встановлені правильні інструменти 4. На звернених одна до одної внутрішніх поверхнях плоских пружних елементів 3 є виступи 5, з якими взаємодіє двосторонній клиновидний елемент 6, що має можливість переміщення між двома плоскими пружними елементами 3 у вигляді плоских пружин, інші кінці яких прикріплені до важеля 1. Величина подовжнього переміщення клиновидного елемента 6 задається маховичком 7, забезпечуючи величину розміру «Н» - відстані між різальними крайками правильних інструментів 4, що утворюють при правці шліфувальних кругів 8 на їхній поверхні зону, що калібрує, «в». На важелі 1 жорстко закріплений, або виконаний з ним як одне ціле, П - подібний важіль 9, на якому за допомогою двох пар рухливи х вставок 10 і 11 і центрів 12 і 13 кріпиться додатковий вал 14, на якому за допомогою гайок 15 і 16 і шпонки 17 закріплений додатковий правильний інструмент 18 у вигляді правильного ролика, що складається з двох частин, що мають можливість переміщуватися уздовж осі додаткового вала 14, між якими розміщена приводна зірочка 19 і дві тарілчасті пружини 20 і 21, які, спираючись одними своїми торцями в проточки приводної зірочки 19, а іншими - на внутрішні торці двох частин додаткового правильного інструмента 18, підтримують їх постійно притиснутими до гайок 15 і 16, що мають лівий і правий напрямок різьби. 6 Таке виконання різьби в гайках 15 і 16 і, відповідно на додатк9вому валу 14, забезпечує зручність у регулюванні положення частин додаткового правильного інструмента 18 уздовж осі додаткового вала 14 шляхом фіксації повороту одночасно двох гайок 15 і 16 і повороту додаткового вала 14 у тім або іншому напрямку, у залежності від того, що необхідно зробити, збільшити або зменшити відстань між робочими поверхнями шліфувальних кругів 8, тобто величину Н1. Для зручності відліку величини осьового переміщення кожної частини додаткового правильного інструмента 18 на зовнішніх поверхнях гайок 15 і ^6 нанесений лімб. Торцеві алмазовмісні поверхні додаткового правильного інструмента 18 показані на фіг.2 стовщеними лініями. До важеля 1 жорстко кріпиться (або виконаний з ним як одне ціле) кронштейн 22, на якому закріплений гідродвигун 23 з ланцюговим приводом 24. Вал 2 за допомогою двох конусів 25 кріпиться у стійці 26, змонтованій на станині верстата (на кресленнях не показано). Важіль 1 хвостовиком 27 зв'язаний з гідроциліндром (на кресленнях не показаний) привода хитання пристрою відносно осі вала 2 у процесі правки шліфувальних кругів 8. При цьому на шліфувальних кругах 8 утвориться кілька поверхонь (див. фіг.2 і З): « а» - вхідний (забірний) конус, що направляє оброблювані деталі 28, переміщувані в завантажувальному диску 29, у зону обробки; «б» - робочий конус (між цими поверхнями шліфувальних кругів 8 відбувається основне видалення припуску); «в» - частина поверхонь, що калібрує'; шлі фувальних кругів 8, (де забезпечується точність геометричних параметрів оброблюваних деталей 28 і шорсткість їхні х поверхонь). Величина конусності на кожнім із двох шліфувальних кругів 8 у зоні «а» - h1 повинна бути не менш величини припуску на обробку одного торця деталі 28, але, для забезпечення зручності в налагодженні верстата, вона повинна бути в межах 0,2 - 0,5мм. Величина h2 конусності робочої поверхні шліфувального круга 8 у зоні «б» повинна бути в межах максимального припуску на обробку одного торця деталі 28, а частина шліфувального круга 8, що калібрує, у зоні «в» повинна мати мінімальну конусність, достатню для забезпечення надійності обертання деталі 28 при обробці, від взаємодії її зі шлі фувальними кругами 8. Ширина зони «а» вибирається в залежності від діаметра оброблюваних деталей 28 у співвідношенні а = (0,5-1) d, де d - діаметр оброблюваної деталі 28, наприклад, при а = 30мм, «а» може дорівнювати 20мм. Ширина зони «в» вибирається з урахуванням величини припуску на обробку деталей 28 і ширини робочої частини шліфувальних кругів 8, тобто (Д – Д1)/2, де Д- зовнішній діаметр шліфувального круга 8, Д1 - вн утрішній діаметр шліфувального круга 8. При Д = 600мм і Д1 = 305мм величина «б» може бути обрана б = 60-80мм. Ширина зони, що калібрує, «в» у цьому прикладі буде в =(600-305)/2-20-(60 - 80)=47,5 7 81353 67,5мм. Ця величина повинна бути більше діаметра оброблюваної деталі 28. Пристрій для правки шліфувальних кругів на двосторонніх торцешліфувальних верстатах працює так. Коли в процесі шліфування деталей 28 робочі поверхні шліфувальних кругів 8 зносяться на граничну величину (зазвичай це 1/3...1/2 від величини допуску на довжину оброблюваних деталей 28), необхідно шліфувальним бабкам надати імпульси подовжнього переміщення на величину компенсації зносу шліфувальних кругів 8. Одночасно з цим шляхом повороту хвостовика 27 від гідроприводу включається в роботу і пристрій для правки шліфувальних кругів 8. При цьому важіль 1 разом із закріпленими на ньому правильними інструментами 4 і додатковим правильним інструментом 18 роблять навколо осі О1 хи тальний рух. Причому, правильні інструменти 4 роблять правку шліфувальних кругів 8 у їхній зоні, що калібрує, «в», а додатковий правильний інструмент 18 робить правку шліфувальних кругів 8 у зонах «а» і «б», утворюючи вхідний (направляючий) і робочий конуси. Обертання додаткового правильного інструмента 18 навколо осі О2 може бути як постійно включеним, так і періодично, тобто тільки в процесі правки. Друге переважніше, тому що періодичність правки, особливо при чистовому шліфуванні, досить низька. Як видно з фіг. 2 і 3, правка шліфувальних кругів 8 за допомогою запропонованого пристрою може відбуватися одночасно з процесом шліфування деталей 28, при цьому шлі фування відбувається в оптимальних умовах, коли деталі 28 послідовно проходять три зони у визначеній послідовності. Для компенсації зносу правильних інструментів 4 здійснюється регулювання маховичком 7, а для компенсації зносу торцевої алмазовмісної криволінійної поверхні додаткового правильного інструмента 18 стопорять одночасно гайки 15 і 16, а вал 14 повертають відносно них на необхідний кут. Наприклад, якщо крок різьблення на додатковому валові 14 і гайках 15 і 16 t = 1мм і на поверхнях гайок 15 і 16 нанесений лімб із 50 розподілів, то поворотом додаткового вала 14 відносно гайок 15 і 16 на один розподіл, досягається зближення алмазовмісних криволінійних поверхонь додаткового правильного інструмента 18 на 0,02+0,02=0,04мм. У зв'язку з тим, що знос цей відбувається дуже повільно (не більш 0,01мм за 1000 годин безперервної роботи верстата), робити таке регулювання необхідно буде дуже рідко. У процесі обробки деталей 28 шліфувальні круги 8 обертаються навколо осі О3, а завантажувальний диск 29 - навколо осі О4. 8

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for correcting grinding wheels on end-finishing machines

Автори англійськоюCherenov Oleksii Borysovych

Назва патенту російськоюУстройство для правки шлифовальных кругов на торцешлифовальных станках

Автори російськоюЧеренов Алексей Борисович

МПК / Мітки

МПК: B24B 53/06, B24B 53/12

Мітки: верстатах, пристрій, шліфувальних, правки, кругів, торцешліфувальних

Код посилання

<a href="https://ua.patents.su/4-81353-pristrijj-dlya-pravki-shlifuvalnikh-krugiv-na-torceshlifuvalnikh-verstatakh.html" target="_blank" rel="follow" title="База патентів України">Пристрій для правки шліфувальних кругів на торцешліфувальних верстатах</a>

Попередній патент: Спосіб обробки розплаву металу

Наступний патент: Комплексна сполука міді (іі) на основі n-арил- або n-алкіламіду бензімідазол-2-тіокарбонової кислоти та склад для антифрикційного покриття

Випадковий патент: 1,3-діоксолани з протикашльовою активністю