Поглинаючий апарат автозчеплення залізничного транспортного засобу

Номер патенту: 82142

Опубліковано: 11.03.2008

Автори: Корчагіна Тетяна В'ячеславівна, Артюх Віктор Геннадійович, Артюх Геннадій Васильович, Корчагін В'ячеслав Олександрович

Формула / Реферат

1. Поглинаючий апарат, що містить корпус, натискну плиту, яка взаємодіє з попередньо стиснутим пружним елементом, установленим у корпусі із зазором між його бічними стінками, який відрізняється тим, що пружний елемент виконаний з еластомеру у вигляді монолітного блока, на торцях якого закріплені шайби з буртиками, які охоплюють монолітний блок по периметру.

2. Поглинаючий апарат за п.1, який відрізняється тим, що принаймні пара протилежних граней монолітного блока має ввігнуту поверхню з найменшим поперечним перерізом посередині.

3. Поглинаючий апарат за п.2, який відрізняється тим, що поперечні зазори між стінками корпуса й монолітним блоком у найменшому його перерізі становлять 5...10мм.

4. Поглинаючий апарат за п. 1, який відрізняється тим, що бічні поверхні торцевих шайб обладнані монтажними отворами.

5. Поглинаючий апарат за п. 1, який відрізняється тим, що як еластомер застосовано модифікований поліуретан.

Текст

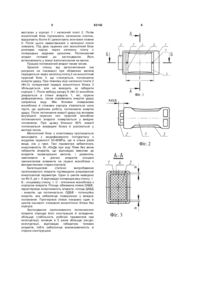

1. Поглинаючий апарат, що містить корпус, натискну плиту, яка взаємодіє з попередньо C2 1 3 82142 спеціального пристрою напрямна плита стискає цей пакет, і між нею й натискною плитою вільно монтуються інші гумометалеві елементи. Після установки пакета напрямна плита відпускається. Таким чином, апарат має задане попереднє стиснення 80... 100кН. Таке рішення значно спрощує складання, однак і в цьому рішенні присутні гумометалеві елементи, отримані шляхом вулканізації. Тому такі апарати також мають низький ресурс. Крім того, у результаті релаксації гуми після експлуатації протягом року навантажувальна здатність пружних елементів знижується на 10...20%, а через великі питомі навантаження (18...20МПа), що перевищують в 4...5 разів припустимі, прискорюється старіння й необоротна деформація гумометалевих елементів, які руйнуються протягом 2-3 років експлуатації. При цьому руйнування гуми відбувається по периферії гумометалевого елемента, тобто в шарах, підданих найбільшим розтягальним напруженням. У цих же місцях виникають найбільші напруження зсуву між гумою й металевими пластинами. Ці напруження можуть бути надмірними для адгезійної міцності з'єднання гума-сталь. Гумометалеві елементи виконуються шляхом вулканізації, що збільшує їхню вартість. У даній конструкції до 30% об'єму апарата зайнято металевими пластинами, напрямною плитою й порожнечами між корпусом і гумометалевими елементами, що пропорційно знижує енергоємність (як відомо, енергоємність пропорційна обсягу еластомеру у встановлених габаритах). В основу вина ходу поставлене завдання розробити таку конструкцію апарата, у якій введення нових елементів і конструктивна зміна відомих дозволили б розширити функціональні можливості й спростити заміну відпрацьованих пружних елементів на нові. Для вирішення поставленого завдання в поглинаючому апараті, що містить корпус, натискну плиту, яка взаємодіє з попередньо стиснутим пружним елементом, установленим у корпусі із зазором між його бічними стінками, відповідно до винаходу, пр ужний елемент виконаний з еластомеру у вигляді монолітного блока, на торцях якого закріплено шайби з буртиками, що охоплюють монолітний блок по периметру. Крім того, принаймні пара протилежних граней монолітного блока має ввігнуту поверхню з найменшим поперечним перерізом посередині. Крім того, поперечні зазори між стінками корпуса й монолітним блоком у найменшому його перерізі становлять 5...10мм. Крім того, бічні поверхні торцевих шайб мають монтажні отвори. Крім того, у ролі еластомеру застосовано модифікований поліуретан. Таким чином, застосування монолітного блока з еластомеру в ролі пружного елемента дозволяє збільшити об'єм еластомеру в заданих габаритах, а отже, збільшити на 15...20% його енергоємність; спрощує конструкцію самого пружного елемента й 4 складання поглинаючого апарата, що збільшує його ресурс, тому що питомі допустимі навантаження в еластомерах в 5-10 разів вищі, ніж у гум, тобто ресурс за рахунок цього збільшується не менш ніж в 5 разів. Обмеження монолітного блока ввігнутими бічними поверхнями з найменшим перерізом посередині обумовлені його поперечним розширенням при осьовому стисканні. При найбільшому осіданні (розрахунковому) він набуває форми паралелепіпеда, але не виходить за межі, обмежені корпусом апарата. Шайби на торцях монолітного блока служать для його центрування й фіксації в корпусі між опорною й натискною плитою, а буртики шайб, які охоплюють блок по периметру, обмежують поперечну деформацію, що знижує розвиток тріщин на торцях еластомеру й зменшує зношування торцевих поверхонь. Зазор між бічними стінками корпуса має бути в межах 5... 10мм у найменшому перерізі монолітного блока. Це дає можливість після стиснення на 60-80% опиратися монолітному блоку на бічні стінки корпуса й, таким чином, використовува ти наприкінці ходу їхню пружну деформацію й виниклу силу тертя, за рахунок чого можна підвищити енергоємність апарата ще на 15...20%. Монтажні отвори спрощують складання за рахунок попереднього стиснення монолітного блока поза корпусом і фіксації його положення за допомогою стопорних планок. Застосування в ролі еластомеру модифікованого поліуретану, наприклад серії СКУПФЛ, дозволяє працювати при допустимих питомих навантаженнях у діапазоні температур ±70°С, крім того, він має час старіння, що дозволяє експлуатацію при розрахункових навантаженнях протягом 25...30 років і не дає залишкових усадок при періодичних навантаженнях, що стабілізує параметри апарата протягом його експлуатації, а широкий діапазон модулів пружності (15-300МПа) дозволяє проектувати поглинаючі апарати з будь-якою наперед заданою енергоємністю. Сутність винаходу пояснюється кресленням, де на Фіг.1 зображено загальний вигляд поглинаючого апарата, на Фіг.2 - вигляд збоку, на Фіг.3 - розріз А-А посередині, на Фіг.4 - розріз Б-Б монолітного блока із шайбами на торцях, який перед складанням апарата попередньо стиснуто і зафіксовано планками, на Фіг.5 - статична силова характеристика апарата. У корпусі 1 змонтована натискна плита 2, монолітний блок 3 з еластомеру, постачений торцевими шайбами з буртиками 4. Блок попередньо стиснутий силою 100...120кН. При цьому його розмір дорівнюватиме (L-Δ), див. Фіг.4, де L - відстань між основою корпуса 1 і натискною плитою 2, див. Фіг.1, а Δ - зазор, необхідний для монтажу. Потім це положення фіксується планками 5, за допомогою болтів 6 й отворів 7 у торцевих шайбах, див. Фіг.4. У такому положенні монолітний блок установлюється в корпус апарата, фіксується виїмками 8 на відповідних 5 82142 виступах у корпусі 1 і натискній плиті 2. Потім монолітний блок підтискають натискною плитою, відкручують болти 6 і демонтують монтажні планки 5. Після цього навантаження з натискної плити знімають. Під дією пружних сил монолітний блок розпирає корпус через натискну плиту з попередньо заданим зусиллям. Поглинаючий апарат готовий до застосування. Його встановлюють у хомут а втозчеплення на вагоні. Працює поглинаючий апарат таким чином. Зусилля стиску від автозчеплення (на рисунках не показано) при зближенні вагонів передається через натискну плиту 2 на монолітний пружний блок 3, що стискується, поглинаючи енергію удару. При повному ході натискної плити 2 (Фіг.2) поперечний переріз монолітного блока 3 збільшується, але не виходить за габарити корпуса 1. Після вибору зазору S (Фіг.3) моноблок упирається в стінки апарата 1, які, пружно деформуючись, також сприймають енергію удару наприкінці ходу. Між бічними поверхнями моноблока й стінками корпуса з'являється сила тертя, що здійснює роботу, поглинаючи енергію удару. Після поглинання енергії удару під впливом внутрішніх пружних сил пружний моноблок поглинаючого апарата повертається у вихідне положення. При цьому близько 60% енергії поглинається всередині блока й розсіюється у вигляді тепла. Монолітний блок з еластомеру пропонується виконувати з модифікованого поліуретану з модулем пружності 50-60МПа, що в кілька разів вище, ніж у гуми. Такі параметри забезпечать енергоємність 35...40кДж при ході 70мм без зміни габаритів апаратів, що відповідає вимогам до апаратів пасажирських вагонів, і дозволять замінювати в діючих апаратів зношені гумометалеві елементи на пружні моноблоки з використанням старих корпусів. Багатоциклові статичні випробування пропонованого апарата підтвердили розрахункові енергосилові параметри. Один із циклів наведено на Фіг.5, де т. А відповідає попередньому стиску, т. Б - кінцевому стиску, т. С - зіткненню моноблока з корпусом апарата. Площа, обмежена лінією ОАБВ, характеризує енергоємність апарата, площа ДАБД - енергію, що поглинається, ОДБВ - потенційну енергію, яка забезпечує повернення у вихідне положення. Пунктирною лінією показано один із циклів осьового стискання монолітного блока без корпуса. Застосування пропонованого поглинаючого апарата спрощує його конструкцію й складання, збільшує стабільність робочих параметрів при експлуатації, мінімум в 5 разів збільшує ресурс експлуатації, відповідає габаритам типових апаратів, тобто забезпечує взаємозамінність зі старою конструкцією. 6 7 82142 8

ДивитисяДодаткова інформація

Назва патенту англійськоюCenter-coupler draft gear of railway transportation facility

Автори англійськоюArtiukh Viktor Hennadiiovych, Artiukh Hennadii Vasyliovych, Korchahin Viacheslav Oleksandrovych, Korchahina Tetiana Viacheslavivna

Назва патенту російськоюПоглощающий аппарат автосцепки железнодорожного транспортного средства

Автори російськоюАртюх Виктор Геннадьевич, Артюх Геннадий Васильевич, Корчагин Вячеслав Александрович, Корчагина Татьяна Вячеславовна

МПК / Мітки

МПК: B61G 9/00

Мітки: поглинаючий, апарат, транспортного, засобу, залізничного, автозчеплення

Код посилання

<a href="https://ua.patents.su/4-82142-poglinayuchijj-aparat-avtozcheplennya-zaliznichnogo-transportnogo-zasobu.html" target="_blank" rel="follow" title="База патентів України">Поглинаючий апарат автозчеплення залізничного транспортного засобу</a>

Попередній патент: Система реактора з псевдозрідженим шаром, що має газозбірник для газу, що випускається

Наступний патент: Опорний вузол бурильного станка

Випадковий патент: Спосіб диференційної діагностики гострого пієлонефриту