Технологічна лінія виробництва сталі

Номер патенту: 83602

Опубліковано: 25.07.2008

Автори: Бергеман Геннадій Володимирович, Крівченко Юрій Сергійович, Малик Олександр Олексійович, Карамзін Олександр Олександрович, Сергієнко Анатолій Борисович, Орман Віктор Якович, Богдан Володимир Миколайович, Бичков Сергій Васильович, Черенок Сергій Феліксович

Формула / Реферат

1. Технологічна лінія виробництва сталі, що містить взаємозв'язані між собою крановими і наземними транспортними засобами один і більше сталеплавильних агрегатів, сталерозливні ковші, пристрої позапічної обробки та розливання сталі, яка відрізняється тим, що додатково містить накопичувальний сталерозливний ківш, встановлений на наземному транспортному засобі, та стенд переливу сталі, виконаний з можливістю одночасного встановлення на ньому сталерозливного ковша, а під ним накопичувального сталерозливного ковша.

2. Технологічна лінія за п. 1, яка відрізняється тим, що стенд переливу сталі містить укриття накопичувального сталерозливного ковша, виконане з можливістю взаємодії з додатковими системою подавання теплоізоляційних та рафінувальних сумішей та системою видалення і очищення пилоутворень та димоутворень.

3. Технологічна лінія за п. 1, яка відрізняється тим, що пристрій позапічної обробки сталі виконаний у вигляді агрегату ківш-піч.

4. Технологічна лінія за п. 1, яка відрізняється тим, що пристрій розливання сталі виконаний у вигляді машини безперервного лиття заготівок.

Текст

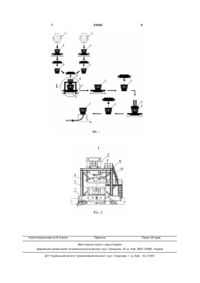

1. Технологічна лінія виробництва сталі, що містить взаємозв'язані між собою крановими і наземними транспортними засобами один і більше сталеплавильних агрегатів, сталерозливні ковші, пристрої позапічної обробки та розливання сталі, яка відрізняється тим, що додатково містить накопичувальний сталерозливний ківш, встановлений на наземному транспортному засобі, та стенд переливу сталі, виконаний з можливістю одночасного встановлення на ньому сталерозливного ковша, а під ним накопичувального сталерозливного ковша. 2. Технологічна лінія за п. 1, яка відрізняється тим, що стенд переливу сталі містить укриття накопичувального сталерозливного ковша, виконане з можливістю взаємодії з додатковими системою подавання теплоізоляційних та рафінувальних сумішей та системою видалення і очищення пилоутворень та димоутворень. 3. Технологічна лінія за п. 1, яка відрізняється тим, що пристрій позапічної обробки сталі виконаний у вигляді агрегату ківш-піч. 4. Технологічна лінія за п. 1, яка відрізняється тим, що пристрій розливання сталі виконаний у вигляді машини безперервного лиття заготівок. (19) UA (11) (21) a200706916 (22) 19.06.2007 (46) 25.07.2008, Бюл.№ 14, 2008 р. (72) КРІВЧЕНКО ЮРІЙ СЕРГІЙОВИЧ, U A, БИЧКОВ СЕРГІЙ ВАСИЛЬОВИЧ, UA, БОГДАН ВОЛОДИМИР МИКОЛАЙОВИЧ, UA, МАЛИК ОЛЕКС АНДР ОЛЕКСІЙОВИЧ, UA, ОРМАН ВІКТОР ЯКОВИЧ, U A, КАРАМЗІН ОЛЕКС АНДР ОЛЕКС АНДРОВИЧ, U A, ЧЕРЕНОК СЕРГІЙ ФЕЛІКСОВИЧ, UA, БЕРГЕМАН ГЕННАДІЙ ВОЛОДИМИРОВИЧ, U A, СЕРГІЄНКО АН АТОЛІЙ БОРИСОВИЧ, UA (73) ДЕРЖАВНЕ ПІДПРИЄМСТВО "УКРАЇНСЬКИЙ ІНСТИТУТ ПО ПРОЕКТУВАННЮ МЕТАЛУРГІЙНИХ ЗАВОДІВ" (ДП "УКРДІПРОМЕЗ"), U A (56) SU, 1 770 373, A1, 23.10.1992 UA, 37 723, A, 15.05.2001 RU, 17 781, U1, 27.04.2001 RU, 21 198, U1, 27.12.2001 RU, 2 224 027, C2, 20.02.2004 Заявка RU, 2004127979, А, 10.03.2006 GB, 1 077 342, A, 26.07.1967 DE, 3 828 962, A1, 15.03.1990 CN, 1 514 025, A, 21.07.2004 WO, 2006/05093, A2, 18.05.2006 WO, 2007/062680, A1, 07.06.2007 US, 5 514 331, A, 07.05.1996 JP, 01-132705, A, 25.05.1989 C2 2 83602 1 3 83602 ляється, є розташовані з можливістю взаємодії по ходу те хнологічного процесу один і більш сталеплавильних агрегатів, ковші для транспортування розплавленого металу, установка ківш-піч і машина безперервного лиття заготівок (МБЛЗ). Недоліком аналога є складність синхронізації роботи агрегатів лінії по продуктивності, обумовлена відсутністю засобів, що забезпечують в обмежений час, відповідний циклу виплавки сталі в сталеплавильному агрегаті, сформувати масу сталі, відповідну масі сталі, що має бути розлитою на МБЛЗ. Це дозволило б в подальшому розлити її на МБЛЗ з параметрами, що забезпечують задану продуктивність, забезпечити синхронізацію роботи сталеплавильних агрегатів з іншими агрегатами лінії. Найближчою по технічній сутності та те хнічному результату, що досягається, до винаходу, що заявляється, є технологічна лінія отримання сталі, прийнята як прототип, що містить взаємозв'язані між собою крановими і наземними транспортними засобами засоби виплавки сталі у вигляді конвертерів, пристрій позапічної обробки металу у вигляді агрегату «ківш-піч» і сталерозливних ковшів, пристрій розливання металу у вигляді МБЛЗ. Додатково лінія містить агрегат для підготовки рідкого синтетичного шлаку або рідких лігатур, виконаний у вигляді тигель-ковша, [див. пат. RU №21198 U1, МПК7 С21С5/28, заявлено 02.10.2001р.]. Суттєвими ознаками прототипу, що збігаються з суттєвими ознаками технічного рішення, що заявляється, є взаємозв'язані між собою крановими і наземними транспортними засобами один і більше сталеплавильний агрегат, сталерозливні ковші, пристрій позапічної обробки металу та пристрій розливання металу, Недоліком прототипу є складність синхронізації по продуктивності роботи агрегатів технологічної лінії (конвертери - пристрій позапічної обробки - МБЛЗ). Наприклад, тривалість плавки в сталеплавильному агрегаті ємністю 60т складає 40-50 хвилин, а тривалість позапічної обробки сталі складає від 50 до 60 хвилин і більше. Це приводить до простоїв сталеплавильних агрегатів і у свою чергу до збільшення питомих витрат електроенергії, вогнетривів. Крім того, виробництво злитків різними способами розливання (МБЛЗ, сифонова, верхова) вимагає різної тривалості заборгованості установки «піч-ківш». В основу винаходу поставлена задача удосконалити технологічну лінію виробництва сталі шляхом розширення її технологічних можливостей за рахунок введення до неї нових ланок, що забезпечують в обмежений час, відповідний циклу виплавки сталі в сталеплавильному агрегаті, можливість сформувати масу сталі, що дозволяє в подальшому розлити її на МБЛЗ з параметрами, які забезпечують задану продуктивність лінії. Це надає можливості використання сталеплавильних агрегатів різної ємності і продуктивності, синхронізації роботи агрегатів лінії по продуктивності, ліквідації простоїв, зменшення питомих витрат енергоресурсів. Поставлена задача вирішується тим, що технологічна лінія виробництва сталі, що містить вза 4 ємозв'язані між собою крановими і наземними транспортними засобами один і більше сталеплавильний агрегат, сталерозливні ковші, пристрої позапічної її обробки та розливання, згідно винаходу містить накопичувальний сталерозливний ківш, встановлений на наземному транспортному засобі, та стенд переливу сталі, виконаний з можливістю одночасного встановлення на ньому сталерозливного ковша, а під ним накопичувального сталерозливного ковша. Крім того, технологічна лінія виробництва сталі містить укриття накопичувального ковша, виконане з можливістю взаємодії з системою подавання теплоізоляційних і рафінувальних сумішей і системою видалення і очищення пилоутворень та димоутворень, а пристрій позапічної обробки сталі виконаний у вигляді агрегату ківш-піч, при цьому пристрій розливання сталі виконаний у вигляді машини безперервного лиття заготівок. Причинно-наслідковий зв'язок між суттєвими ознаками винаходу, що заявляється, і технічним результатом, що досягається, полягає в наступному. Забезпечення технологічної лінії виробництва сталі стендом переливу сталі, виконаним з можливістю встановлення на ньому і під ним сталерозливних ковшів, дозволяє в обмежений час, відповідний циклу виплавки сталі в сталеплавильному агрегаті, сформувати в ковші масу сталі, відповідну об'єму, що має бути розлитим на МБЛЗ. Це дозволяє в подальшому розлити її на МНЛЗ з параметрами, що забезпечують задану продуктивність лінії. Накопичення у накопичувальному ковші маси металу до досягнення об'єму маси металу, відповідної об'єму, що має бути розлитим на МБЛЗ, забезпечує синхронізацію продуктивності сталеплавильного агрегату до рівня продуктивності МБЛЗ. Крім того, забезпечення технологічної лінії укриттям накопичувального ковша, виконаним з можливістю взаємодії з системою подачі теплоізоляційних і рафінувальних сумішей і системою видалення і очищення пилоутворень і димоутворень, забезпечує очищення рідкого металу від шкідливих домішок і зменшення втрат температури металу, а також захист довкілля. Винахід пояснюється кресленням, де на Фіг.1 наведена схема технологічної лінії виробництва сталі. На Фіг.2 представлений вузол 1 на Фіг.1 власне стенд переливу сталі. Технологічна лінія виробництва сталі містить взаємозв'язані між собою крановими і наземними транспортними засобами один і більше сталеплавильний агрегат 1, сталерозливні ковші 2, пристрій 3 позапічної обробки металу, пристрій розливання металу у вигляді машини 4 безперервного лиття заготівок (МБЛЗ). Додатково лінія містить накопичувальний сталерозливний ківш 5, встановлений на наземному транспортному засобі 7, і стенд 6 переливу сталі, виконаний з можливістю одночасного встановлення на ньому сталерозливного ковша 2, а під ним накопичувального сталерозливного ковша 5. 5 83602 Крім того, стенд 6 переливу сталі забезпечений укриттям 8 накопичувального ковша 5, виконаним з можливістю взаємодії з системою 9 подачі теплоізоляційних і рафінувальних сумішей і системою 10 видалення і очищення пилоутворень та димоутворень. Технологічна лінія виробництва сталі працює наступним чином. В сталеплавильному агрегаті 1 виплавляється сталь, яку випускають в сталерозливний ківш 2. Після заповнення першого сталерозливного ковша 2 його встановлюють на стенд 6 переливу сталі, причому під стендом переливу сталі заздалегідь розміщують розігрітий накопичувальний сталерозливний ківш 5. Потім зливають метал з першого сталерозливного ковша 2 в накопичувальний ківш 5, після чого перший знімають і встановлюють другий сталерозливний ківш 2 і переливають з нього метал в накопичувальний сталерозливний ківш 5, при цьому об'єм накопичуваної маси металу відповідає об'єму, що має бути розлитим на МБЛЗ 4. Після чого накопичувальний ківш 5 передають у відділення безперервного розливання сталі (ВБРС) на пристрій 3 позапічної обробки металу, а потім після обробки накопичувальний ківш 5 передають поворотний стенд МБЛЗ 4. При переливі металу накопичувальний сталерозливний ківш 5 (при необхідності) розміщують під укриттям 8, приєднують до нього систему подання теплоізоляційних і рафінувальних сумішей 9 і систему видалення і очищення пилоутворень та димоутворень 10, після чого в нього подають теплоізоляційну або рафінувальну суміш. Приклад конкретного виконання. Конвертерний цех має в своєму складі три конвертери 1 об'ємом по 50м 3 кожний. В роботі постійно знаходяться два конвертери. Третій конвертер знаходиться в ремонті на зміні футеровки або в резерві. Цикл плавки в конвертері складає 40мин. У зв'язку із збільшенням продуктивності МБЛЗ роботу конвертерного цеху і ВБРС переводять на роботу з накопичувальними сталерозливними ковшами 5 ємністю 130т. За рахунок переливу сталі із сталерозливних ковшів 2 ємністю 68т в сталерозливний ківш 5 ємністю 130т і накопичення в ньому об'єму металу, відповідного об'єму, що має бути розлитим на МБЛЗ, відбувається синхронізація роботи сталеплавильних агрегатів і МБЛЗ, за 6 рахунок чого збільшується продуктивність лінії в цілому. Сталерозливний ківш 5 ємністю 130т з розігрітою до температури 1100-1200°С футеровкой, встановлюється в роздавальному прольоті ВБРС краном вантажопідйомністю 180+63/20т на самохідний сталевіз 7. Потім ківш транспортують в розливний проліт конвертерного цеху і встановлюють під стенд 6 переливу. Випуск сталі з конвертера 1 здійснюють в сталерозливний ківш 2 ємністю 68т. За допомогою сталевоза конвертера ківш 2 передається в розливний проліт конвертерного цеху, де краном вантажопідйомністю 90/20т встановлюється на стенд 6 переливу. Всього в сталерозливний ківш 5 ємністю 130т зливається сталь з двох сталерозливних ковшів 2 ємністю 68т в кількості 122т від двох найближчих плавок, що виплавляються на двох конвертерах 1. Час переливання одного ковша 2 приблизно 6,5 хвилин, (з ура хуванням технології і прийнятого діаметра сталерозливного стакана), перелив здійснюється через шиберный затвор. При переливі в накопичувальний сталерозливний ківш 5 ємністю 130т при необхідності із спеціальних бункерів подається теплоізоляційна або рафінувальна суміш. Для подачі матеріалів рекомендується використовувати саморозвантажний контейнер ємністю 2м 3, що вживається для бункерної системи установки ківш-піч 3. Управління відсіченням шлаку при переливі сталі забезпечується спеціальною системою. Після закінчення переливу двох ковшів 2 ємністю 68т, сталерозливний ківш 5 ємністю 130т за допомогою самохідного сталевозу 7 транспортується в роздавальний проліт ВБРС, де краном вантажопідйомністю 180+63/20т встановлюється на сталевіз установки ківш-піч 3. Після доведення сталі по хімічному складу і температурі на установці ківш-піч 3, ківш 5 краном вантажопідйомністю 180+63/20т передається на поворотний стенд МБЛЗ 4. Таким чином відбувається синхронізація роботи сталеплавильних агрегатів і МБЛЗ, за рахунок чого збільшується продуктивність лінії в цілому. Використання пропонованої технологічної лінії забезпечує збільшення продуктивності МБЛЗ, зниження простоїв сталеплавильних агрегатів, зменшення витрат енергоресурсів. 7 Комп’ютерна в ерстка В. Клюкін 83602 8 Підписне Тираж 26 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюSteel production line

Автори англійськоюKrivchenko Yurii Serhiiovych, Bychkov Serhii Vasyliovych, Bohdan Volodymyr Mykolaiovych, Malyk Oleksandr Oleksiiovych, Orman Viktor Yakovych, Karamzin Oleksandr Oleksandrovych, Cherenok Serhii Feliksovych, Berheman Hennadii Volodymyrovych, Serhienko Anatolii Borysovych

Назва патенту російськоюТехнологическая линия производства стали

Автори російськоюКривченко Юрий Сергеевич, Бычков Сергей Васильевич, Богдан Владимир Николаевич, Малык Александр Алексеевич, Орман Виктор Яковлевич, Карамзин Александр Александрович, Черенок Сергей Феликсович, Бергеман Геннадий Владимирович, Сергиенко Анатолий Борисович

МПК / Мітки

МПК: C21C 5/28, C22B 9/16, B22D 1/00, B22D 41/12

Мітки: сталі, виробництва, технологічна, лінія

Код посилання

<a href="https://ua.patents.su/4-83602-tekhnologichna-liniya-virobnictva-stali.html" target="_blank" rel="follow" title="База патентів України">Технологічна лінія виробництва сталі</a>

Попередній патент: Сигаретна пачка, обгортковий папір для сигаретної пачки і спосіб та машина для виробництва обгорткового паперу

Наступний патент: Пристрій для електродугового напилення покриття

Випадковий патент: Гаситель енергії води