Спосіб виготовлення мах-матеріалу

Номер патенту: 87477

Опубліковано: 10.02.2014

Автори: Басюк Тетяна Володимирівна, Патрік Шартьє, Свердун Володимир Богданович, Старостіна Олександра В'ячеславовна, Кабіош Тері, Мощіль Віктор Євгенович, Пріхна Тетяна Олексіївна, Козирєв Артем В'ячеславович, Новіков Микола Васильович, Сергієнко Ніна Віталієва

Формула / Реферат

Спосіб виготовлення матеріалу на основі потрійних карбідів із суміші порошків Ті, А1, С, взятих у співвідношенні 3/1,2/2, в умовах високих квазігідростатичних тисків і температур, який відрізняється тим, що синтез проводиться в дві стадії: перша стадія полягає в синтезі матеріалу під тиском 1-2 ГПа, при температурі 1000-1300 °C, протягом 60-180 хвилин, а друга стадія - гомогенізуючий відпал в середовищі аргону при атмосферному тиску і температурі 1200-1400 °C протягом 180-300 хвилин.

Текст

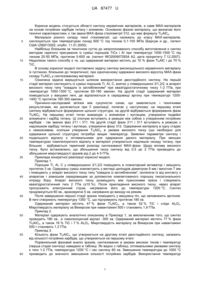

Реферат: Спосіб виготовлення матеріалу на основі потрійних карбідів із суміші порошків Ті, Аl, С, взятих у співвідношенні 3/1,2/2, в умовах високих квазігідростатичних тисків і температур, причому синтез проводиться в дві стадії: перша стадія полягає в синтезі матеріалу під тиском 1-2 ГПа, при температурі 1000-1300 °C, протягом 60-180 хвилин, а друга стадія - гомогенізуючий відпал в середовищі аргону при атмосферному тиску і температурі 1200-1400 °C протягом 180-300 хвилин. UA 87477 U (12) UA 87477 U UA 87477 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель стосується області синтезу керамічних матеріалів, а саме МАХ-матеріалів на основі потрійних карбідів титану і алюмінію. Основною фазою матеріалу, що визначає його технічні характеристики, є так звана МАХ-фаза стехіометрії 312, що має формулу Ті3АlС2. Матеріали різного складу такої стехіометрії, що належать до класу МАХ-матеріалів, синтезуються при температурах понад 600 °C під тиском 0,1-100 МПа (Барсум и др., патент США US6013322, опубл. 11.01.2000). Найбільш близьким за технічною суттю до запропонованого способу виготовлення є синтез методом гарячого пресування із суміші порошків ТіСх і Аl при температурі 1000-1500 °C під тиском 20-50 МПа, протягом 5-600 хв. (патент WO2009072834 А2, дата пріоритету 7.12.2007). Недоліком такого способу є те, що одержаний матеріал містить до 10 % фази Ті2АlС і до 70 % ТіС. В основу корисної моделі поставлено задачу синтезу високощільного керамічного матеріалу із густиною, близькою до теоретичної, при одночасному одержанні високого відсотку МАХ-фази складу Ті3АlС2 у синтезованому матеріалі. Означена задача вирішується шляхом використання двостадійного синтезу. На першій стадії матеріал синтезують із суміші порошків Ті, Аl, С, взятих у співвідношенні 3/1,2/2, в апараті високого тиску типу "ковадло із заглибленням" при квазігідростатичному тиску 1-2 ГПа, при температурі 1000-1300 °C, протягом 60-180 хвилин. На другій стадії одержаний матеріал поміщається у вакуумні печі, де відпалюється в середовищі аргону при температурі 12001400 °C протягом 180-300 хвилин. Причинно-наслідковий зв'язок між сукупністю ознак, що заявляється, і технічними результатами, які досягаються при її реалізації, полягає у наступному: на першому етапі синтезу відбувається формування щільної структури, на другій відбувається формування фази Ті3АlС2. На першому етапі титан взаємодіє з алюмінієм і вуглецем, утворюючи подвійні алюмінати і карбід титану. Ці сполуки вступають в реакцію між собою з утворенням потрійних карбідів - так званих фаз 211 і 311. На другій стадії фази 211 і 311 вступають в реакцію з надлишком карбіду титану і вуглецю, утворюючи фазу 312. Одержання матеріалу в одну стадію є неможливим, оскільки утворення Тi3АІС2 в умовах високого тиску (що необхідно для одержання щільної структури) потребує вищих температур. Заявлені параметри синтезу і подальшого відпалу є оптимальними для одержання даного матеріалу. При менших температурах гомогенізуючого відпалу в матеріалі утворюється надлишок оксиду титану, при більших - відбувається термічний розклад синтезованої МАХ-фази. Щодо впливу високого тиску, було встановлено, що збільшення тиску синтезу від 0,5 до 2 ГПа призводить до збільшення мікротвердості зразків від 2 до 4-5 ГПа. Приклади конкретної реалізації корисної моделі. Приклад 1. Порошки Ті, Аl, С у співвідношенні 3/1,2/2 поміщають в планетарний активатор і змішують протягом 3 хв. Одержану суміш компактують у вигляді циліндрів діаметром 9 мм і висотою 7 мм і поміщають у апарат високого тиску типу "ковадла із заглибленням", ізолюючи їх від контакту з апаратом і зовнішнім середовищем за допомогою компактованого порошку гексагонального нітриду бору. Апарат високого тиску розміщують між пуансонами преса і створюють квазігідростатичний тиск 2 ГПа (±10 %). Після прикладення високого тиску, через апарат пропускають електричний струм, нагріваючи його до температури 1200 °C. Синтез продовжується 60 хв., враховуючи 5 хв. нагрівання до виходу на режим. Після завершення першої стадії зразок поміщають у вакуумну піч, що заповнюють аргоном. В печі створюють температуру 1350 °C, що підтримують протягом 180 хв. Одержаний матеріал містить 47 % фази Ті3АlС2, а також 52 % ТіС і сліди Аl2О3. Мікротвердість матеріалу за Віккерсом при навантажені 500 г становить 1,9 ГПа. Приклад 2. Матеріал одержують аналогічно описаному в Прикладі 1, за виключенням того, що синтез проводять 180 хв., а гомогенізуючий відпал -300 хв. Одержаний матеріал містить 77 % фази Тi3АІС2, а також 16 % ТіС і 7 % Аl2О3. Мікротвердість матеріалу за Віккерсом при навантажені 500 г становить 1,3 ГПа. Приклад 3. Кількість фази Ті3АlС2, що утворюється на другому етапі двостадійного синтезу, залежить від кількості потрійних карбідів, що утворюються на першому етапі. Порівняльний фазовий аналіз зразків, синтезованих в умовах високих тисків і температур (перша стадія синтезу) наведено в таблиці. Як видно з таблиці, оптимальними умовами синтезу є тиск 1-2 ГПа, температура 1200 °C і час синтезу 60 хв. Зменшення температури до 1000 °C призводить до значного зменшення кількості потрійних карбідів. Використання температур 1 UA 87477 U менших за 1000 °C є неможливим. Збільшення часу синтезу також призводить до поступового зменшення кількості потрійних карбідів. Таблиця Порівняльний фазовий склад зразків, синтезованих в умовах високих тисків і температур (перша стадія синтезу) Режим синтезу TS, °C τ, хв. р, ГПа 1200 60 2 1200 60 1 1000 60 2 1200 180 2 5 10 Ті2АlС 18 21 2 10 Фазовий склад. % Ті3АІС Ті3Аl ТіАІ 12 51 15 38 4 80 15 7 56 9 С 4 7 3 1,5 ТіС 15 19 7 11 Мікротвердість, ГПа 4,2 4,9 4,3 4,0 ФОРМУЛА КОРИСНОЇ МОДЕЛІ Спосіб виготовлення матеріалу на основі потрійних карбідів із суміші порошків Ті, Аl, С, взятих у співвідношенні 3/1,2/2, в умовах високих квазігідростатичних тисків і температур, який відрізняється тим, що синтез проводиться в дві стадії: перша стадія полягає в синтезі матеріалу під тиском 1-2 ГПа, при температурі 1000-1300 °C, протягом 60-180 хвилин, а друга стадія - гомогенізуючий відпал в середовищі аргону при атмосферному тиску і температурі 1200-1400 °C протягом 180-300 хвилин. Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 2

ДивитисяДодаткова інформація

Автори англійськоюNovikov Mykola Vasyliovych, Prikhna Tetiana Oleksiivna, Starostina Oleksandra Viacheslavivna, Sverdun Volodymyr Bohdanovych, Moschil Viktor Yevhenovych, Serhiienko Nina Vitaliivna, Thierry Cabioch', Patrick Chartier

Автори російськоюНовиков Николай Васильевич, Прихна Татьяна Алексеевна, Старостина Александра Вячеславовна, Свердун Владимир Богданович, Мощиль Виктор Евгеньевич, Сергиенко Нина Витальевна

МПК / Мітки

МПК: C04B 41/80

Мітки: мах-матеріалу, виготовлення, спосіб

Код посилання

<a href="https://ua.patents.su/4-87477-sposib-vigotovlennya-makh-materialu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення мах-матеріалу</a>

Попередній патент: Пристрій для зонної дистиляції

Наступний патент: Сигналізатор клювання крилова о.м.

Випадковий патент: Висіваючий апарат для локального внесення біогумусу