Спосіб виготовлення гідроабразивного сопла і обробки отвору трубки змішування

Номер патенту: 90699

Опубліковано: 10.06.2014

Автори: Геворкян Едвін Спартакович, Пушкар Петро Вікторович, Мельник Ольга Михайлівна

Формула / Реферат

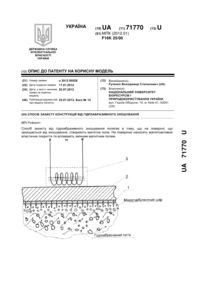

Спосіб виготовлення гідроабразивного сопла і обробки отвору трубки змішування, що включає послідовну установку в корпус сопла дисків, який відрізняється тим, що диски виготовляють з керамічного композиційного або надтвердого матеріалу (кубічний нітрид бору, синтетичний алмаз, сапфір) з центральним каналом, причому запресовують потім в спеціальну трубочку з інструментальної сталі У10А, 9ХС, ХВГ, 5ХНМ, з утворенням робочої частини сопла і струмоформуючого каналу необхідної довжини, після чого з метою додання прохідному каналу остаточної шорсткості застосовують послідовну обробку спочатку крупним алмазним порошком, потім середнім і дрібним, зернистістю 80/60, 60/40 і 30/20, відповідно, і фінішна обробка методом свинцювання.

Текст

Реферат: Спосіб виготовлення гідроабразивного сопла і обробки отвору трубки змішування включає послідовну установку в корпус сопла дисків. Диски виготовляють з керамічного композиційного або надтвердого матеріалу (кубічний нітрид бору, синтетичний алмаз, сапфір) з центральним каналом, причому запресовують потім в спеціальну трубочку з інструментальної сталі У10А, 9ХС, ХВГ, 5ХНМ, з утворенням робочої частини сопла і струмоформуючого каналу необхідної довжини, після чого з метою додання прохідному каналу остаточної шорсткості застосовують послідовну обробку спочатку крупним алмазним порошком, потім середнім і дрібним, зернистістю 80/60, 60/40 і 30/20, відповідно, і фінішна обробка методом свинцювання. UA 90699 U (12) UA 90699 U UA 90699 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель стосується способу виготовлення водоструминного і водоабразивоструминного сопла системи гідроабразивного різання в цілому і, зокрема, обробки й доведенні внутрішнього каналу змішувальної трубки сопла. Змішувальна трубка (фокусуючи трубка) являє собою камеру, в якій формується робочий струмінь із суміші струменя води і абразивних частинок. Вона є основною високотехнологічною і дорогою частиною сопла. Значну трудомісткість процесу виготовлення сопла являє собою механічна обробка. Від якості обробки каналу трубки залежать його зносостійкість, яка визначає точність і ефективність обробки. Відомий спосіб (Способ обработки отверстий: Описание изобретения к авторскому свидетельству SU 1066782 Опубл.; 15.01.84 Бюл. №2 Авторы: А.А.Артамонов и др.), що включає обертання виробу навколо осі при одночасному зворотно-поступальному переміщенні його вздовж натягнутої струни-притиру, покритої абразивними зернами і встановленої всередині оброблюваного отвору. Недоліком даного способу є необхідність забезпечення процесу обробки струнами-притирами різного діаметру і часте калібрування поршня для промивання внутрішньої поверхні капілярної трубки, що провокує часте переналагодження устаткування, збільшуючи матеріальні витрати на обробку, погіршуючи показники якості (збільшення кількості браку) і характеризує процес як нераціонально тривалий. Відомі (Fine hole machining method Bibliographic data: JP2001047345 (A) - 2001-02-20 Inventor: Tamura Minoru), (Fine hole polishing device Bibliographic data; JPH11254280 (A) - 1999-09-21 Inventor: Yaguchi Hideya) способи для обробки, у тому числі полірування, тонких отворів за допомогою автономного верстата з автоматизацією фінішної обробки. Недоліком цих методів є застосування дроту з плавною зміною діаметру по довжині, що дозволяє застосовувати даний методи для вузької номенклатури виробів і тільки з конічним отвором. Відомий метод полірування волоки, виготовленої з надтвердих композиційних матеріалів і пристрій для цієї мети (Method of polishing drawing dies made of superhard composite materials and apparatus therefore Bibliographic data: PL272922 (AI) - 1989-12-11 Inventors: Germata Marian et al). Недоліком даного методу є те, що інструмент обробки - дріт - зафіксований в шпинделі і здійснює обертальний рух, а при великій довжині дроту мають місце великі бічні відхилення і крутний момент, внаслідок чого дріт може пошкодити кромку оброблюваної деталі і оброблюваний отвір в місці входу дроту. Внаслідок цього такий метод непридатний для деталей з довжиною, що багаторазово перевищує діаметр деталі, як у випадку змішувальної трубки гідроабразивного сопла. Найбільш близьким за технічним рішенням, прийнятим за прототип є спосіб виготовлення алмазного сопла для газових чи гідроабразивних пристроїв, який включає послідовну установку алмазних дисків з центральним каналом в корпус сопла з утворенням робочої частини сопла і струмоформуючого каналу необхідної довжини, після чого канал піддають обробці грубозернистим алмазним мікропорошком (Способ изготовления алмазного сопла: патент РФ RU2 458 779 Дата подачі заявки: 09.08.2011 Опубл.: 20.08.2012 Бюл. № 23 Автор: Полушин Н.И. и др.). Недоліком даного способу є. трудомісткість обробки складових алмазних дисків, як по діаметру, так і по площині, а також в силу того, що даний спосіб відноситься до методів обробки зі зняттям стружки, з'являється велика ймовірність виникнення ерозій і рисок на поверхні оброблюваного каналу, що відбивається на якості виходу ріжучого гідроабразивного струменя з каналу, а саме створюючи технологічно несприятливу роздроблену робочу пляма. Також варто відзначити, що виготовлення складових алмазних дисків обмежено за розмірами (діаметр) в результаті їх отримання в апаратах високого тиску. Технічною задачею є зниження трудомісткості виготовлення гідроабразивного сопла, збільшення зносостійкості сопла і, як наслідок, точність і ефективність обробки матеріалу струменем високого тиску, особливо при фрезеруванні глибоких виїмок і свердлінні. Вирішення технічної задачі полягає в способі виготовлення сопла з композиційного матеріалу, при якому в корпусі сопла послідовно встановлюють диски з керамічного композиційного або надтвердого матеріалу (кубічний нітрид бору, синтетичний алмаз, сапфір) з центральним каналом в спеціальну трубочку з інструментальної сталі У10А, 9ХС, ХВГ, 5ХНМ з утворенням робочої частини сопла і струмоформуючого каналу необхідної довжини, після чого з метою додання прохідному каналу остаточної шорсткості застосовується послідовна обробка алмазними порошками різної зернистості і фінішна обробка методом свинцювання. Спосіб здійснюється таким чином. Диски з композиційного матеріалу виготовляються в графітових прес-формах методом електроконсолідації за рахунок встановлення необхідних показників зовнішніх факторів (тиск, температура) компактування. Цей спосіб отримання складових дисків з композиційного матеріалу дозволяє отримати сегменти різних розмірів без обмежень по діаметру. 1 UA 90699 U 5 10 15 20 25 30 35 40 Перш ніж обробити струмоформуючий отвір, необхідно правильно зібрати композиційні диски. Для цього площини їх шліфуються і поліруються так, щоб не паралельність торців не перевищувала 0,01 мкм. Висота керамічних дисків може бути в межах 5-15 мм, діаметр 4-5 мм. Діаметр струмоформуючого отвору може бути в межах 0,5-1 мм. Центрування дисків здійснюється по зовнішньому діаметру, тому всі диски спільно піддаються круглому алмазному шліфуванню з центруванням на внутрішній отвір. Потім отримані керамічні композиційні диски запресовуються в сталеву трубочку з інструментальної сталі У10А, 9ХС, ХВГ, 5ХНМ з утворенням робочої частини сопла і струмоформуючого каналу необхідної довжини. Після цього центральний струмоформуючий отвір обробляється спочатку крупнозернистом алмазним порошком, потім середнім і дрібним, зернистістю 80/60, 60/40 і 30/20, відповідно. Далі отвір обробляється свинцевим стрижнем, що дозволяє отримати внутрішнє формуючий отвір без рисок і смуг. В якості обробного інструменту - притира використовується освинцьований дріт для шліфування і доведення внутрішнього каналу водоструминного сопла. Свинцевий дріт при поліруванні покривається абразивом, для утримання якого на дроті робляться насічки. Спеціальний припуск на обробку в цьому випадку не задається, хоча в окремих випадках метою цього методу обробки може бути доведення каналу до необхідних розмірів. Даний спосіб здійснюється вручну або на поперечно-свинцювальних верстатах, в яких сопло з оброблюваних каналом закріплено в шпинделях верстата і отримує обертальний рух, а дріт, закріплений в каретці верстата, здійснює зворотно-поступальний рух (головний рух). Через дію свинцевого дроту поверхня прохідного каналу отримає блиск і стануть непомітні нерівності поверхні (наприклад, риски), однак шорсткість поверхні не зміниться. Для уникнення цього ефекту в режимах обробки регламентується час обробки для кожного типорозміру сопла (залежно від діаметра прохідного каналу). Так, для внутрішнього діаметра 3,18 мм час обробки складе 7 хв. Обробка отворів може проводитися зі зняттям і без зняття стружки. Саме другий метод шляхом калібрування отвору за допомогою свинцевого дроту є найбільш прийнятним для отримання гладкої поверхні без ерозії і рисок, що в свою чергу дозволить уникнути наступних негативних наслідків: градієнта тиску вихідного гідроабразивного струменя, зменшення його швидкості, створення несфокусованої, роздробленої робочої плями. Таким чином, спосіб виготовлення сопла з композиційного матеріалу, робоча частина якого утворюється з дисків керамічного композиційного або надтвердого матеріалу з центральним каналом, запресованих в спеціальну трубочку з інструментальної сталі, і наступною обробкою внутрішнього каналу послідовно алмазними мікропорошками різної зернистості і фінішна обробка методом свинцювання, дозволяє знизити трудомісткість виготовлення сопла, збільшити зносостійкість поверхні каналу, забезпечити можливість підвищення швидкості струменя і зменшення втрат енергії струменя за рахунок виключення утворення турбулентних рухів, від чого у свою чергу залежить точність і ефективність обробки матеріалу струменем високого тиску, особливо при фрезеруванні глибоких виїмок, свердлінні. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 45 50 Спосіб виготовлення гідроабразивного сопла і обробки отвору трубки змішування, що включає послідовну установку в корпус сопла дисків, який відрізняється тим, що диски виготовляють з керамічного композиційного або надтвердого матеріалу (кубічний нітрид бору, синтетичний алмаз, сапфір) з центральним каналом, причому запресовують потім в спеціальну трубочку з інструментальної сталі У10А, 9ХС, ХВГ, 5ХНМ, з утворенням робочої частини сопла і струмоформуючого каналу необхідної довжини, після чого з метою додання прохідному каналу остаточної шорсткості застосовують послідовну обробку спочатку крупним алмазним порошком, потім середнім і дрібним, зернистістю 80/60, 60/40 і 30/20, відповідно, і фінішна обробка методом свинцювання. Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 2

ДивитисяДодаткова інформація

Автори англійськоюHevorkian Edvin Spartakovych

Автори російськоюГеворкян Эдвин Спартакович

МПК / Мітки

Мітки: спосіб, сопла, змішування, гідроабразивного, виготовлення, трубки, обробки, отвору

Код посилання

<a href="https://ua.patents.su/4-90699-sposib-vigotovlennya-gidroabrazivnogo-sopla-i-obrobki-otvoru-trubki-zmishuvannya.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення гідроабразивного сопла і обробки отвору трубки змішування</a>

Попередній патент: Підкопувально-сепаруючий пристрій картоплекопача

Наступний патент: Спосіб делігніфікації целюлозовмісної сировини

Випадковий патент: Спосіб діагностики розвитку остеопорозу