Спосіб одержування тонкодисперсного вапна

Номер патенту: 9146

Опубліковано: 30.09.1996

Автори: Пінягіна Людмила Веніаминівна, Ванжа Анатолій Миколайович, Волохов Віталій Олександрович, Коновалов Микола Федорович, Саричев Валентин Федорович, Дорогий Ігор Олександрович

Формула / Реферат

Способ получения тонкодисперсной извести в печи кипящего слоя, заключающийся в том, что осуществляют предварительную подготовку и подогрев кускового известняка, его обжиг в кипящем слое, охлаждение извести в режиме псевдоожижения, улавливание пылевидной извести после охлаждения и после обжига известняка, транспортирование и смешивание уловленной пылевидной извести, отличающийся тем, что, с целью увеличения выхода готовой высококачественной конвертерной тонкодиспсрсной извести, смешивание уловленной пылевидной извести после обжига осуществляют с 0,45-0,7 массы пылевидной извести после охлаждения от общей массы пылевидной извести при ее пневмотранспортировании.

Текст

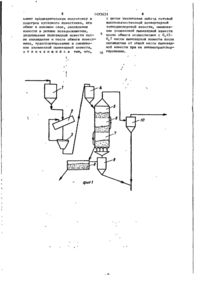

Изобретение относится к произ водству строительных материалов, преимущественно к производству извести из карбонатных пород. Цель изобретения - увеличение выхода готовой высококачественной конвертерной тонкодисперсной извести. Известняк подают во вращающуюся печь, где осуществляют его обжиг. Пылевидную известь, выделенную в процессе обжига и охлаждения, смешивают в процессе пневмотранспортирования, причем количество пылевидной извести после охлаждения составляет 0,450,7 от общей ее массы. Выход готовой высококачественной извести увеличивается на 15-20%. 2 ил. Изобретение относится к производству строительных материалов, в частности к производству извести из карбонатньЕХ пород. Цель изобретения — увеличение выхода готовой высококачественной конвертерной тонкодисперсной извести. Сущность способа заключается в следующем. Перед обжигом известняк подвергают предварительной подготовке, например, во вращающемся барабане с целью устранения поверхностных глинистых примазок и скалывания острых граней*, В процессе обжига известняка в печи кипящего слоя производят 1000 т/сут кусковой извести крупностью 1-30 мм и содержанием окиси кальция не ниже 92%. После охлаждения кусковой извести улавливают в циклоне 90 т/сут пылевидной извести с высоким содержанием окиси кальция (95% и более), при обжиге чистых известняков с незначительным содержанием примесей - до 98%. Пылевидная известь - тонкодисперсная: массовое содержание частиц крупностью менее 700 мкм 100% о В системе газоочистки улавливают 180 т/сут пылевид ной извести с содержанием окиси каль ция 85-87%, удовлетворительного гранулометрического состава - массовое содержание частиц более 700 мкм 1%. Относительно высокое качество (85-87% СаО) уловленной в системе газоочистки пылевидной извести достигается только при предварительной подготовке к обжигуо При подготовке известняка в режиме плотного слоя возможно достижение более высокого качества уловленной пыли, так как истирание и пылевынос извест (21) 4349254/29-33 (22) (46) (71) ский (72) В.А. НОФО (53) 30.09.87 15.07.89, Бюл. № 26 Донецкий научно-исследовательинститут черной металлургии А.Н. Ванжа, Л О Б. Пинягина, Волохов, И.А. Дорогой, ' _ Коновалов и В.Ф. Сарычев 666.92(088.8) (56) Нехлебаетэ Ю.ЇІо Экономия топлива при производстве извести. М.: Металлургия, 1987, с. 17. 1493631 весть улавливают в циклоне 9. Пыленяка (в зонах подогрева) в таком видную известь из циклона 9 и сирежиме значительно ниже, чем в рестемы 10 сантехнической газоочистжиме кипящего слоя. ки пневмотранспортом направляют в При охлаждении кусковой извести общий сборный бункер. Оба пневмов режиме струйного псевдоожижения транспорта объединяют в один труколичество образующейся пылевидной бопровод, и общим потоком пылевидизвести увеличивается вследствие ная известь транспортируется в сборповышенного истирания всех кусков ный бункер D При этом в потоке произвести и уноса и истирания мелких 10 исходит смешение пылевидной извескусков извести, причем режим охлажти из разнвк трубопроводов, и в дения настраивают таким образом, сборный бункер поступает однородная чтобы»масса уготовленной после охлажпо своему химическому составу пыдения пылевидной извести составляла левидная известь с содержанием оки0,45-0,7 от общей массы пылевидной 15 си кальция не ниже 92%. Доля пылеизвести. видной извести, уловленной после обУловленная пылевидная известь жига» составляет 0,45-0,7 от общего пневмотранспортом подается в общий количества уловленной пыли, что досборный бункер, причем предусматристигается за счет организации необвается врезка трубопроводов пневмо20 ходимого для такой пропорции режима транспорта в общий трубопровод и дав струйном охладителе путем регулилее транспортирование пылевидной изрования скорости истечения струй из вести осуществляется общим потоком отверстий воздухораспределительной в сборный бункер. В потоке пневморешетки0 транспорта осуществляется смешение 25 пылевидной извести из различных тоПри значениях доли пылевидной чек отбора. извести, уловленной после охлаждения, менее 0,45 качество тонкодисНа фиг с 1 представлена схема осуперсной извести не отвечает требоваществления способа получения тонкониям конвертерного процесса (содердисперсной извести в печи кипящего 30 жание СаО С 92%), при значениях бослоя; на фиг. 2 - зависимость содерлее 0,7 масса извести, уловленной жания окиси кальция в тонкодисперспосле охлаждения, составляет более ной конвертерной извести от доли пы400 т/сут, что нецелесообразно, левидной извести, уловленной после так как потребуется установка доохлаждения. 35 полнительного циклона, что приведет Способ осуществляют следующим к повышению капитальных и энергетиобразом,, ческих затрат о Известняк из суточного бункера 1 Использование предлагаемого споподают во вращающийся барабан 2, соба позволяет для многозонной печи где осуществляют предварительную 40 производительностью 1000 т/сут увеподготовку к обжигу с целью скалываличить производство высококачестния острых граней и удаления глинист венной конвертерной извести на 15тых примазок. Из барабана 2 извест20% о При этом исключаются дополниняк подают в грохот 3, где оттельные капитальные и энергетичесделяют известняк крупностью более 45 кие затраты, так как для обеспече30 мм, который возвращают на вторич^ ния прироста производства не потреную обработку в барабан 2 О После буется установки нового агрегата. грохота 3 известняк подают в загруИспользование предлагаемого спозочный бункер 4, откуда он поступасоба целесообразно для крупных меет в печь. Пыль, выделенную в процес 50 таллургических предприятий, особенсе подогрева известняка в зонах 5 но для тех, где нет агломерационнои 6 подогрева, зоне 7 обжига, улавго производства - потребителя пыле- ливают в системе 10 сантехнической видной извести из сантехнической газоочистки. Из зоны 7 обжига изгазоочистки печей кипящего слоя 0 весть перегружают в зону 8 охлаж55 Ф о р м у л а и з о б р е т е н и я дения, где известь охлаждают в режиме струйного псевдоожижения с поСпособ получения тонкодисперсвышенным истиранием при обработке. 'ной извести в печи кипящего слоя, Высококачественную пылевидную иззаключающийся в том, что осущест 5 1 493631 6 вляют предварительную подготовку и с целью увеличения выхода готовой подогрев кускового известняка, его высококачественной конвертерной обжиг в кипящем слое, охлаждение тонкодисперсной извести, смешиваизвести в режиме псевдоожижения, ние уловленной пылевидной извести 5 улавливание пылевидной извести поспосле обжига осуществляют с 0,45ле охлаждения и после обжига извест0,7 массы пылевидной извести после няка, транспортирование и смешиваохлаждения от общей массы пылевидние уловленной пылевидной извести, ной извести при ее пневмотранспоро т л и ч а ю щ и й с я тем, что, тировании. 1493631 •Редактор А. Огар Составитель А о Кулабухова Техред Л. Сердюкова Корректор М. Демчик Заказ 4061/26 Тираж 591 Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, К-35, Раушская наб., д. 4/5 Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for preparation of fine-dispersed lime

Автори англійськоюVanzha Anatolii Mykolaiovych, Piniahina Liudmyla Veniamynivna, Volokhov Vitalii Oleksandrovych, Dorohyi Ihor Oleksandrovych, Konovalov Mykola Fedorovych, Sarychev Valentyn Fedorovych

Назва патенту російськоюСпособ получения тонкодисперсной извести

Автори російськоюВанжа Анатолий Николаевич, Пинягина Людмила Вениаминовна, Волохов Виталий Александрович, Дорогой Игорь Александрович, Коновалов Николай Федорович, Сарычев Валентин Федорович

МПК / Мітки

МПК: C04B 2/00

Мітки: тонкодисперсного, спосіб, вапна, одержування

Код посилання

<a href="https://ua.patents.su/4-9146-sposib-oderzhuvannya-tonkodispersnogo-vapna.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержування тонкодисперсного вапна</a>