Іонно-плазмовий пристрій “гібридного” типу

Формула / Реферат

Іонно-плазмовий пристрій для нанесення біметалевого покриття на внутрішню поверхню феромагнітної труби, який складається з торцевого вакуумно-дугового випарювача і планарного магнетронного розпилювача з відповідними струмовідводами, газовими трубками, системами електричного живлення, керування і охолодження, який відрізняється тим, що застосовано магнетронний розпилювач радіального типу з конічним катодом, що вершиною обернений до вакуумно-дугового випарювача, і анодом, який змонтовано на торцевій поверхні циліндричного катода вакуумно-дугового випарювача, струмопідвід до якого прокладено через газопідвідну трубку, виконану по осі магнетронного розпилювача або дугового випарювача, який включає циліндричний катод, в якому з боку анода магнетронного розпилювача міститься нерухома радіальна магнітна система, над якою з зазором 2-3 мм змонтовано ініціюючий електрод, з'єднаний з анодом магнетронного розпилювача і ввімкнений в середню точку додатково виконаного RC-ланцюжка, який підключено паралельно джерелу живлення дугового розряду, що ввімкнено мінусом до циліндричного катода вакуумно-дугового випарювача, а плюсом до катода магнетронного розпилювача, причому електрична схема плазмового пристрою додатково містить джерело іонного асистування, що ввімкнено мінусом до феромагнітної труби відносно анода магнетронного розпилювача, і програмний комутатор.

Текст

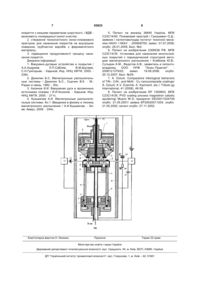

Іонно-плазмовий пристрій для нанесення біметалевого покриття на внутрішню поверхню феромагнітної труби, який складається з торцевого вакуумно-дугового випарювача і планарного магнетронного розпилювача з відповідними струмовідводами, газовими трубками, системами електричного живлення, керування і охолодження, який відрізняється тим, що застосовано магнетронний розпилювач радіального типу з конічним катодом, C2 1 3 ткових заходів для попередньої іонної підготовки поверхні конденсації. Значні розміри області, в якій зосереджено магнітне поле магнетронного розряду, не дозволяють проводити технологічний процес обробки феромагнітної труби при малих відстанях між катодом і поверхнею обробки. Як показано в [5], при обробці внутрішніх поверхонь неферомагнітних труб малого діаметру, для попередньої іонної обробки поверхні перед нанесенням покриття і для організації іонного асистування в процесі конденсації покриття ці недоліки компенсуються використанням інверсної магнітної системи, що охоплює трубу, що оброблюється. Це дозволяє організувати магнетронний розряд на внутрішній поверхні, який забезпечує функції іонної очистки, нагріву і асистування покриття, що конденсується. При обробці трубчастих виробів з феромагнітного матеріалу застосування інверсної магнітної системи з цією метою неможливе. Було сформульовано завдання створення плазмового пристрою «гібридного» типу, що поєднує позитивні риси МРС і ВДВ, для нанесення біметалевих іонно-плазмових покриттів на внутрішню поверхню феромагнітних трубчастих виробів відносно малого діаметра. Передбачалось, що плазмовий пристрій такого типу повинен забезпечувати нанесення багатошарових біметалевих покриттів з періодом шаруватої структури 10-30нм. Фізико-механічні властивості такого наноструктурованного покриття відповідають вимогам ефективного захисту робочих поверхонь від корозійного і механічного зносу. При визначені рівня техніки аналізувалася інформація щодо плазмових пристроїв для нанесення покриття з застосуванням вакуумно-дугових випарювачів і магнетронних розпилювачів (С23С14/32; С23С14/34; С23С14/35) та інформація щодо іонно-плазмових пристроїв для нанесення шаруватих покриттів типу superlattice, і інформація стосовно плазмових пристроїв для реалізації технології покриття з іонним асистуванням. Патентну інформацію стосовно застосування МРС і ВДВ в одному технологічному процесі виявити не вдалося. Переважаюча більшість відомих іонно-плазмових установок для нанесення функціональних покриттів з шаруватою періодичною наноструктурою використовують магнетронні розпилювачі [6]. Для отримання біметалевих покриттів іноді, наприклад в [7], використовують гібридні іонно-плазмові пристрої, що містять торцьові (планарні) плазмові генератори різних типів (МРС і ВДВ). В максимальній мірі ідея поєднання позитивних рис ВДВ і МРС реалізована в способі нанесення покриттів за патентом [8] (технологія ABS™). Цю технологію використано в іонноплазмових установках фірми HAUZER, що містять дві пари імпульсних планарних магнетронних розпилювачів. В імпульсному режимі роботи магнетрону, в розряді проявляються нелінійні ефекти, в наслідку яких суттєво підвищується щільність електронної компоненти і зростає міра іонізації розпилених атомів матеріалу покриття. Це створює можливість використання технології конденсації з іонним бомбардуванням (далі - КІБ), що вперше 93833 4 була запроваджена в плазмових пристроях типу ВДВ. В установках типу HAUZER металеві іони використовуються як для попередньої іонної підготовки поверхні деталі, так і для іонної обробки покриття в процесі його конденсації. Таким чином реалізується технологія ABS , що аналогічна технології КІБ (конденсація з іонним бомбардуванням), що раніше була впроваджена в іонноплазмових системах з ВДВ. Зазначимо, що технологія ABS™ використовує планарні магнетронні розпилювачі і складні імпульсні джерела живлення розряду. Вакуумно-дугові випарювачі циліндричного типу значно простіші конструктивно і не потребують складної системи живлення розряду. В якості прототипу використана відома з літературних джерел іонно-плазмова система «гібридного» типу (7). «Гібридні» системи використовують для отримання біметалевих покриттів і вони уявляють собою механічне поєднання в одній вакуумній камері двох планарних іонно-плазмових пристрої різних типів (МРС і ВДВ). Головним мотивом такого поєднання є переваги, які мають данні плазмові пристрої при генерації потоків різних матеріалів покриття. Так для розпилення важких металів - молібдену, цирконію, ніобію - доцільно використовувати дугові випарювані, а для алюмінію, міді і сплавів металів - переваги мають магнетронні розпилювачі. Можливість проведення попередньої іонної обробки в таких системах є другорядною властивістю. «Гібридна» система подібного типу використовує плазмові пристрої планарного типу і не пристосована для нанесення покриття на внутрішні поверхні. Недоліком такої системи є також те, що в конструкції не передбачається автономний анод, що необхідний для організації іонної обробки внутрішньої поверхні феромагнітної труби. Для обробки внутрішніх поверхонь необхідно застосовувати плазмові пристрої радіального типу. ВДВ радіального типу цілком зберігає працездатність при експлуатації в порожнині феромагнітної труби. При наявності автономного анода ВДВ дозволяє проводити попередню іонну обробку внутрішньої поверхні. Для нанесення робочого шару покриття використовується магнетронний розпилювач. «Гібридна» схема дозволить також наносити біметалеві покриття на внутрішню поверхню трубчастих виробів. В основу винаходу, що передбачається, покладено вирішення наступних технічних задач: 1. створення «гібридного» плазмового технологічного пристрою, що поєднує властивості МРС покриття з низьким параметром шорсткості, і ВДВ можливість попередньої іонної очистки; 2. створення технологічного іонно-плазмового пристрою для нанесення покриттів на внутрішню поверхню трубчастих виробів з феромагнітного матеріалу; 3. підвищення продуктивності процесу нанесення покриття; У винаході, що заявляється, поставленні задачі вирішуються тим, що застосовується магнетронний розпилювач радіального типу з конічним катодом, що вершиною обернений до вакуумнодугового випарювача і анодом, який змонтовано 5 на торцьовій поверхні циліндричного катоду вакуумно-дугового випарювача, струмопідвід до якого виконано через газопідводящу трубку, що проходить по вісі магнетронного розпилювача або дугового випарювача, в циліндричному катоді якого з боку аноду магнетронного розпилювача міститься нерухома радіальна магнітна система, над якою з зазором 2-3мм змонтовано ініціюючий електрод, з'єднаний з анодом магнетронного розпилювача і ввімкнений в середню точку RC-ланцюжку, який підключено паралельно джерелу живлення дугового розряду, що вмикається мінусом до циліндричного катоду ВДВ, а плюсом до катоду магнетронного розпилювача, причому електрична схема плазмового пристрою додатково містить джерело іонного асистування, що вмикається мінусом до феромагнітної труби відносно аноду магнетронного розпилювача, і програмний комутатор. Суть винаходу, що передбачається, пояснюється кресленням, де на Фіг. приведено конструктивну і електричну схему технологічного пристрою «гібридного» типу. Пристрій монтується в порожнині труби (9) (з феромагнітного або неферомагнітного матеріалу) з можливістю відносного зворотно-поступального переміщення вздовж її вісі. Пристрій уявляє собою блок магнетронного розпилювача радіального типу (МРС) (1) з радіальною магнітною системою, яка містить магнітні полюси (2) і постійний магніт (3). Катод МРС (4) має конічну робочу поверхню і меншою основою орієнтований до співвісного з ним вакуумно-дугового випарювача (ВДВ) радіального типу з циліндричним трубчастим катодом (6). Катод ВДВ виготовлено з іншого або такого ж, як катод МРС, металу. В зазорі між МРС і ВДВ, електроізольовано від них, змонтовано дисковий електрод (5), що може виконувати роль анода магнетронного розряду або ініціюючого електрода вакуумно-дугового розряду. Струмопідвід до електроду виконано через вісьову газопідводящу трубку (15), що може бути змонтована в ВДВ або в МРС. На сусідньому з магнетронним розпилювачем торці ВДВ змонтовано нерухому радіальну магнітну систему (7), з конструктивними елементами, аналогічними магнітній системі магнетронного розпилювача (1). Суміжні полюси магнітної системи (7) і магнітної системи (1) мають протилежну полярність. В порожнині трубчастого катоду ВДВ змонтовано рухому радіальну магнітну систему (8), яка аналогічна нерухомій магнітній системі (7). Система електричного живлення і керування «гібридного» технологічного пристрою містить джерело дугового розряду (12) і джерело магнетронного розряду (13). Джерело дугового розряду ввімкнено мінусом до катоду ВДВ (6) і плюсом до катоду МРС (4). Паралельно джерелу (12) ввімкнено RC-ланцюжок (10). Середню точку RC-ланцюжка підключено до кільцевого ініціюючого електроду (5), який змонтовано в2-3мм над поверхнею катоду ВДВ (6) в області магнітного поля, що утворює нерухома магнітна система (7). Джерело іонного асистування вмикається мінусом до виробу, що оброблюється (9), відносно електроду (5). Електрична схема гібридного іонно-плазмового пристрою містить програмний комутатор (11), що здійснює електричні 93833 6 перемикання джерел живлення розрядів і механізмів переміщення відповідно до порядку виконання запрограмованих технологічних операцій. Установка працює наступним чином. «Гібридний» технологічний пристрій монтується в механізмі переміщення в порожнині феромагнітної труби, яка підлягає обробці. Технологічний пристрій з трубою розміщуються в робочій камері вакуумної установки. Вакуумна камера відкачуєть-3 ся до тиску приблизно 1.33×10 Па. В робочу зону плазмового пристрою подають аргон до парціального тиску приблизно 0,5Па. Комутатором (11) вмикається джерело живлення дугового розряду (12), яке заряджає конденсатор (10). При ввімкнені джерела (13) між ініціюючим електродом (5) і катодом ВДВ (6) над нерухомою магнітною системою (7) запалюється магнетронний розряд. Плазма розряду ініціює розрядження конденсатора (10), що, в свою чергу, ініціює запалення вакуумнодугового розряду, який рухається в бік струмовідводу (в бік рухомої магнітної системи). В цей час комутатор (11) вмикає механізм переміщення рухомої магнітної системи ВДВ і перемикає мінус джерела магнетронного розряду (13) на об'єкт обробки - феромагнітну трубу. Іони розпиленого вакуумною дугою металу прискорюються, бомбардують поверхню труби, здійснюють її очистку і нагрів. Під час цього і в наступні фази технологічного процесу відбувається відносне переміщення технологічного пристрою і об'єкта обробки. Після завершення іонної очистки і досягнення на поверхні труби робочої температури механізм переміщення рухомої магнітної системи і джерело дугового розряду (12) вимикаються. Після цього джерело (13) перемикається на катод магнетронного розпилювача. Запалюється магнетронний розряд. При цьому вмикається джерело іонного асистування (14) і відбувається нанесення шару покриття з матеріалу катоду магнетронного розпилювача. Після нанесення необхідного шару покриття, повторюються операції підпалення дугового розряду. Дуговим розрядом (при ввімкненому або відключеному джерелі (14) відбувається нанесення шару покриття з матеріалу катоду ВДВ. Операції нанесення шарів за допомогою МРС і ВДВ почергово повторюються до моменту досягнення багатошаровим покриттям необхідної товщини. При загасанні вакуумно-дугового розряду його повторне ініціювання відбувається при максимальному віддалені рухомої магнітної системи від нерухомої магнітної системи. Ця вимога відповідає оптимальним умовам запалення ініціюючого магнетронного розряду. Область нанесення покриття на внутрішню поверхню труби визначається межами зворотнопоступального переміщення трубчастого виробу відносно робочої області формування покриття з урахуванням того, що області нанесення покриття за допомогою ВДВ і МРС повністю не співпадають. Таким чином, превагами пристрою, що заявляється як передбачуваний винахід, є досягнення наступної технічної мети: 1. створення «гібридного» плазмового технологічного пристрою, що поєднує властивості МРС 7 93833 покриття з низьким параметром шорсткості, і ВДВ можливість попередньої іонної очистки; 2. створення технологічного іонно-плазмового пристрою для нанесення покриттів на внутрішню поверхню трубчастих виробів з феромагнітного матеріалу; 3. підвищення продуктивності процесу нанесення покриття. Джерела інформації: 1. Вакуумно-дуговые устройства и покрытия / А.А.Андреев, Л.П.Саблев, В.М.Шулаев, С.Н.Григорьев. - Харьков: Изд. ННЦ ХФТИ, 2005. 238с. 2. Данилин Б.С. Магнетронные распылительные системы / Данилин Б.С., Сырчин В.К. - М.: Радио и связь, 1982. - 83с. 3. Аксенов И.И. Вакуумная дуга в эрозионных источниках плазмы / И.И.Аксенов. - Харьков: Изд. ННЦ ХФТИ, 2005. - 211с. 4. Кузьмичев А.И. Магнетронные распылительные системы. Кн.1 .Введение в физику и технику магнетронного распыления / А.И.Кузьмичев. - Киев: Аверс, 2008. - 244с. Комп’ютерна верстка Н. Лиcенко 8 5. Патент на винахід 38845 Україна, МПК С23С14/00. Плазмовий пристрій / Гришкевич О.Д.; заявник і патентоволодар Інститут технічної механіки НАНУ і НКАУ. - 200808700; заявл. 01.07.2008; опубл. 26.01.2009, Бюл. №2. 6. Патент на изобретение 2308538 РФ, МПК С23С14/35. Установка для нанесения многослойных покрытий с периодической структурой методом магнетронного распыления / Агабеков Ю.В., Сутырин А.М., Федотов А.В.; заявитель и патентовладелец ООО НПФ "Элан–Практик". 2006121379/02; заявл. 19.06.2006; опубл. 20.10.2007, Бюл. №29. 7. A. Ozturk. Comparative tribological behaviors of TiN-, CrN-, and MoN - Cu nanocomposite coatings/ A. Ozturk, K.V. Ezermik, K. Kazmanli. etc.// Tribolo-gy International, 41 (2008), 49-59. 8. Патент на изобретение ЕР 1260603, МПК С23С14/35. PVD coating process magnetron catodic sputtering/ Muenz W-D, приоритет DE20011024749 опубл. 21.05.2001/ заявка ЕР20020011204, опубл. 21.05.2002; патент опубл. 27.11.2002. Підписне Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюIon-plasma device of “hybrid” type

Автори англійськоюHryshkevych Oleksandr Dmytrovych

Назва патенту російськоюИонно-плазменное устройство «гибридного» типа

Автори російськоюГришкевич Александр Дмитриевич

МПК / Мітки

МПК: C23C 14/56, C23C 14/35

Мітки: типу, пристрій, іонно-плазмовий, гібридного

Код посилання

<a href="https://ua.patents.su/4-93833-ionno-plazmovijj-pristrijj-gibridnogo-tipu.html" target="_blank" rel="follow" title="База патентів України">Іонно-плазмовий пристрій “гібридного” типу</a>

Попередній патент: Акумуляторна батарея

Наступний патент: Сироп, що містить екстракт кореня примули

Випадковий патент: Багатолезовий інструмент