Спосіб оцінки ефективності технологічних мастил

Номер патенту: 9911

Опубліковано: 17.10.2005

Автори: Коновалов Гліб Миколайович, Кузик Марія Андріївна, Сердюк Олексій Іванович, Гараєва Світлана Едуардівна, Діамантопуло Костянтин Костянтинович, Шиян Андрій Олександрович

Формула / Реферат

Спосіб оцінки ефективності технологічних мастил, який включає деформування у штампі заготовок однієї маси та розмірів із застосуванням різних технологічних мастил для кожної заготовки та визначення ефективності застосованих технологічних мастил за результатами вимірювання параметрів, який відрізняється тим, що як контрольований параметр використовують значення напруження, наприклад в станині преса, що виникає при робочому ході, при цьому більш ефективному мастилу відповідає менше значення напруження в станині преса.

Текст

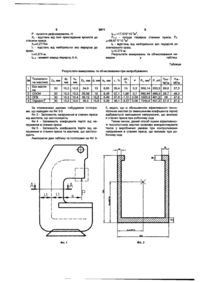

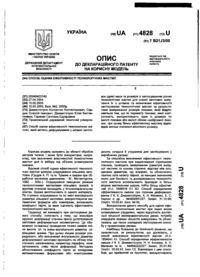

Спосіб оцінки ефективності технологічних мастил, який включає деформування у штампі заго товок однієї маси та розмірів із застосуванням різних технологічних мастил для кожної заготовки та визначення ефективності застосованих технологічних мастил за результатами вимірювання параметрів, який відрізняється тим, що як контрольований параметр використовують значення напруження, наприклад в станині преса, що виникає при робочому ході, при цьому більш ефективному мастилу відповідає менше значення напруження в станині преса. Корисна модель належить до області обробки металів тиском і може бути використана, наприклад, при визначенні властивостей технологічних мастил для їх вибору під об'ємне штампування поковок. Відомий спосіб оцінки ефективності технологічних мастил шляхом осаджування кільцевих заготовок [Грудєв А.П. та ін. Трение и смазки при обработке металлов давлением. - М.: Металлургия, 1982. -309с]. Осаджування змащених різними технологічними мастилами кільцевих зразків із круглим отвором проводять у плоскопаралельних плитах. Зразки виготовляють із одного матеріалу. По ступеню осаджування та по зміні внутрішнього діаметра кільцевої заготовки, використовуючи математичні формули або номограми, визначають коефіцієнт тертя, за яким оцінюють ефективність технологічного мастила. Труднощі, які виникають при застосуванні даного способу, полягають у тому, що внаслідок пружної деформації станини преса (устаткування) заготовки деформуються несиметрично. Це обумовлює складнощі проведення точних замірів зміни висоти Ah та зміни внутрішнього діаметру Ad кільцевих зразків. При цьому кінцеві розміри усереднюють, або визначення внутрішнього діаметру деформованої заготовки проводять по об'єму пла стичного наповнювача, наприклад парафіну, яким заповнюють отвір після деформації. Методика обчислювання коефіцієнта тертя за складними математичними формулами або номограмами досить складна й утруднена для застосування у виробничих умовах. Відомий спосіб визначення ефективності технологічного мастила при видавлюванні стрижневих поковок, проводять замірювання діаметрів вихідної частини та основи стрижня, відстані між площинами діаметрів, що виміряні, та обчислюють тангенс кута нахилу твірної, за меншим значенням якого для базового та досліджуваного технологічного мастила встановлюють препарат із більш міцним мастильним шаром, тобто більш ефективний [А.с. №1648616 А1 SU. Способ определения эффективности смазок при горячем деформировании // К.К.Диамантопуло, А.Н.Маленко, Б.С.Каргин и др. - №4600651/27; Заявл. 31.10.88; Опубл. 15.05.91. Бюл. №18]. Використання даного способу для оцінки ефективності технологічних мастил при інших видах штампування утруднено, через відсутність достатньої кількості експериментальних даних, потребу оперувати певною кількістю вимірювань та обчислювань, що також ускладнює застосування способу у промислових умовах. со О> 9911 Найбільш близьким до технічного рішення, що заявляється, за результатом, що досягають, є спосіб визначення ефективності мастил [А с №1804941 А1 Способ определения эффективности смазок // К К Диамантопуло, Н Н Косенко, А Н Маленко та ін - №4642222/27, Заявл 25 0189, Опубл 30 03 93 Бюл №12] ВІДПОВІДНО з цим способом, що прийнятий за прототип, використовують заготовки однієї маси та розмірів, на які наносять різні мастила та по черзі поміщають у штамп і виконують видавлювання За різницею довжин стрижневих частин виробів оцінюють ефективність мастила Більш довгій стрижневій частині відповідає більш ефективне мастило, що пояснюється меншою величиною зусилля видавлювання, а тому і меншою пружною деформацією преса, що приводить до більшого опускання торця пуансона і видавлювання більшої КІЛЬКОСТІ металу При цьому довжина видавленого стрижня дорівнює робочому ходу пуансона, помноженому на коефіцієнт витягування при видавлюванні Причиною, що обмежує технологічні можливості способу, є орієнтування його на процеси видавлювання та утрудненість застосування для інших технологічних процесів, наприклад для об'ємного штампування у відкритих чи закритих штампах Спосіб супроводжується трудомісткими вимірюваннями, які важко здійснити на ділянках переходу поковки від фланцевої частини до стрижневої, що утруднює оцінку та ускладнює ідентифікацію умов деформування Для визначення ефективності мастил за цим способом для інших видів обробки металів тиском попереду проведення оціночних експериментів потрібно виготовлення інструменту (матриці та пуансона) Крім цього достовірно відомо, що більшість виробничих технологій штампування, видавлюванням також, містять ПІДГОТОВЧІ операції осаджування заготовок у паралельних плитах - цей досить зручний для проведення оціночних експериментів інструмент не використовують В основу корисної моделі поставлена задача удосконалити спосіб оцінки ефективності технологічних мастил, шляхом здійснення нових умов дій, що дозволяє значно його спростити, виключити етап виготовлення інструменту та зроблять спосіб пристосованим до основних технологічних процесів обробки металів тиском, включаючи будь-які види штампування, що суттєво розширить область застосування способу, виключаючи наведені вище недоліки Для розв'язання поставленої задачі у способі оцінки ефективності технологічних мастил, який включає деформування у штампі заготовок однієї маси та розмірів із застосуванням різних технолопчних мастил для кожної заготовки, вилучення їх із штампа та визначення ефективності застосованих технологічних мастил за результатами вимірювання параметрів, ВІДПОВІДНО ІЗ моделлю, як контролюваний параметр, використовують значення напруження, наприклад в станині преса, що виникає при робочому ході, при цьому більш ефективному мастилу відповідає менше значення напруження в станині преса Істотність вимірювання напруження у станині преса полягає в тому, що виключається потреба у спеціальному штамповому інструменті для видавлювання, скорочується ряд трудомістких вимірювань та полегшується ідентифікація умов деформування поковок Фізичною сутністю способу є те, що при більш ефективному технологічному мастилі пружна деформація станини та деталей преса менша Крім того стає можливим використання простішого штампового інструменту - паралельних осаджувальних плит Реалізація способу може бути проілюстрована кресленням, яке наведене на Фіг 1 -2 Фіг 1 - станина преса зусиллям 0,63 МИ, модель К116Г Фіг 2 - Небезпечний переріз станини преса зусиллям 0,63 МН, модель К116Г Випробування способу проводили в умовах лабораторії Приазовського Державного Технічного Університету Випробування здійснювали на базі кривошипного преса зусиллям 0,63 МН, модель К116Г Використовували по 4 алюмінієвих кільцевих зразків в парти, середні розміри яких наведені у таблиці, де Do, do та ho - початкові ЗОВНІШНІЙ діаметр, внутрішній діаметр та висота Осаджування зразків проводили без нагрівання при кімнатній температуру Прес настроювали на ступінь осаджування 40% Вимірювання проводили штангенциркулем Кільце №1 осаджували без технологічного мастила, кільце №2 - із нанесенням на бійки мастила "ОЛОН", кільце №3 - із мастилом ОГВ, кільце №6 та №7 - із мастилом "Укрінол-7" Проводили розрахунки - ступень деформації є-| = °~ k 100% , де h o ho, hk - висота зразків до деформації та після деформації, ВІДПОВІДНО Додатково визначали коефіцієнт тертя ц за методом осаджування кільцевих заготовок по номограмам, при цьому розраховували do - зусилля деформування P = Fk 1,15 а 1 + £ - * - U Fk - площа зразків після деформації, мм 2 , DK - ЗОВНІШНІЙ діаметр зразків після деформації, мм, hk - висота зразків після деформації, мм, с - опір деформації для сплаву АМг5 ЗЗОМПа, ц - коефіцієнт тертя визначений за методом осаджування кільцевих заготовок - напруження в станині преса (Фіг 1, 2) Jh , Р K •A-A FA-А P(a+x c )l 2 "А-А P F A-A Ороз - напруження розтяжіння на внутрішньому краю переріза, МПа, Стеж - напруження стискання на зовнішньому краю переріза, МПа, 9911 P - зусилля деформування, Н Хс - відстань від лінії прикладення зусилля до станини преса, Хс=0,2775м її - відстань від нейтральної ВІСІ переріза до краю, Ь=0,375 м, ІАА - момент інерції перерізу А-А, ІА А =17,572*1 O V , FA A - площа перерізу станини преса, FA А=89,97 5 * 1 0 3 М 2 І2 - відстань від нейтральної ВІСІ переріза до зовнішнього краю, І2=0,375 м, Результати вимірювань та обчислювання наведені у таблиці Таблиця Результати вимірювань та обчислювання при випробуваннях Технологічне мастило Без масти1 ла 2 ОЛОН 3 ОГВ 4 Укрінол-7 № do, мм мм ЗО 15,3 10,3 34,9 13 ЗО 15,3 15,3 15,3 10,3 10,4 10,5 35,56 36,15 36,5 15 15,5 15,8 Do, MM ЗО ЗО ho, За отриманими даними побудували гістограми, що наведені на Фіг 3-5 Фіг 3 - Залежність напруження в станині преса від мастила, що застосовують Фіг 4 - Залежність коефіцієнта тертя від напруження в станині преса Фіг 5 - Залежність коефіцієнта тертя від напруження в станині преса та мастила, що застосовують Аналізуючи дані таблиці та гістограми на Фіг 3 ^J Фіг. 1 є,% AD, % M 6,65 35,4 15 6,48 6,49 6,39 Dk, мм dk мм hk, мм Fk, мм 2 P, кН а р оз> МПа МПа 0,3 956,14 553,3 69,6 57,3 37,1 1,96 0,1 37,6 -1,31 0,09 39,1 -3,27 0,08 992,64 466,4 58,7 1025,9 461,2 58 1045,8 457,3 57,5 48,3 47,8 47,4 5, видно, що із збільшенням ефективності технологічних мастил (із зменшенням коефіцієнта тертя) відбувається зменшення напруження, що виникає в станині преса при робочому ході Таким чином, даний спосіб оцінки ефективності технологічних мастил можливо використовувати також у виробничих умовах при контролюванні напруження в станині преса, що виникає при робочому ході У///////////////////////Л Фіг. 2 9911 71 69 і 67 * § 63 + 61 -f— 57 1-І—1 Г1 55 -+-J—L-4~.J—1 Фіг. З j 55 56 57 58 5980 6162 63 64 656667 6669 70 I Фіг. 4 0,35 0s3 0,3 £ oas 0,15 0,1 0,08 0,05 0 УкртоП'71 ОГВ S7,$ 58 , ОЛОН ' Без мастила 68,7 Фіг. 5 Комп'ютерна верстка Н. Лисенко Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м Київ, МСП, 03680, Україна ДП "Український інститут промислової власності", вул. Глазунова, 1, м. Київ - 4 2 , 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for evaluation of effficiency of process oil

Автори англійськоюDiamantopulo Kostiantyn Kostiantynovych, Serdiuk Oleksii Ivanovych

Назва патенту російськоюСпособ оценки эффективности технологических масел

Автори російськоюДиамантопуло Константин Константинович, Сердюк Алексей Иванович

МПК / Мітки

МПК: B21J 3/00

Мітки: спосіб, технологічних, оцінки, ефективності, мастил

Код посилання

<a href="https://ua.patents.su/4-9911-sposib-ocinki-efektivnosti-tekhnologichnikh-mastil.html" target="_blank" rel="follow" title="База патентів України">Спосіб оцінки ефективності технологічних мастил</a>

Попередній патент: Спосіб абдомінальної гістеректомії

Наступний патент: Спосіб керування гальмом залізничного транспортного засобу

Випадковий патент: Спосіб лікування інфаркту мозку