Паливо, одержане з біомаси

Формула / Реферат

1. Спосіб одержання палива з твердо-рідкої суміші води та сировинного матеріалу з компонентом, що містить вуглець, який включає стадії, на яких обробляють вказану твердо-рідку суміш при температурі 160-300 оС та тиску принаймні 5 бар, який відрізняється тим, що твердо-рідку суміш обробляють з тривалістю обробки принаймні дві години у реакторі, причому воду, що утворена при хімічній реакції, видаляють з реактора під час зазначеної обробки за допомогою фільтраційного процесу твердо-рідинного розділення для збільшення частки вуглецю палива.

2. Спосіб за п. 1, який відрізняється тим, що технологічну воду із твердо-рідкої суміші видаляють за допомогою розділення твердої/рідкої фаз.

3. Спосіб за п. 1 або п. 2, який відрізняється тим, що твердо-рідка суміш є дисперсною твердою фазою.

4. Спосіб за одним з пп. 2, 3, який відрізняється тим, що технологічну воду видаляють при обробці.

5. Спосіб за одним з пп. 2-4, який відрізняється тим, що для розділення твердої/рідкої фаз використовують фільтруючий пристрій.

6. Спосіб за одним з пп. 2-5, який відрізняється тим, що твердо-рідку суміш витримують перед обробкою при рівні рН нижче 6 та/або твердо-рідку суміш подрібнюють при обробці.

7. Спосіб за одним з пп. 2-6, який відрізняється тим, що твердо-рідку суміш оброблюють кислотою з концентрацією принаймні 0,1 % об.

8. Спосіб за одним з пп. 2-7, який відрізняється тим, що твердо-рідку суміш оброблюють кислотою, зокрема карбоновою, а також металевим або оксидним каталізатором.

9. Спосіб за п. 8, який відрізняється тим, що кислота є неорганічною кислотою.

10. Спосіб за п. 8, який відрізняється тим, що кислота є вибраною з групи: неорганічна кислота, моно-, ди- або трикарбонова кислота, винна або лимонна кислота.

11. Спосіб за п. 8, який відрізняється тим, що кислоту також використовують як каталізатор і також для регулювання значення кислотності рН на стадії інкубації.

12. Спосіб за п. 8, який відрізняється тим, що каталізатор містить один або декілька металів або їх сполук.

13. Спосіб за п. 8, який відрізняється тим, що каталізатор містить принаймні один перехідний метал вторинних груп Іа, ІІа, IVa, Va, VІa, VІІa та VІІІa періодичної системи елементів, а також нікель, кобальт, залізо, мідь, хром, вольфрам, молібден, титан та залізо.

14. Спосіб за одним з попередніх пунктів, який відрізняється тим, що принаймні один каталізатор додають до твердо-рідкої суміші перед або під час обробки.

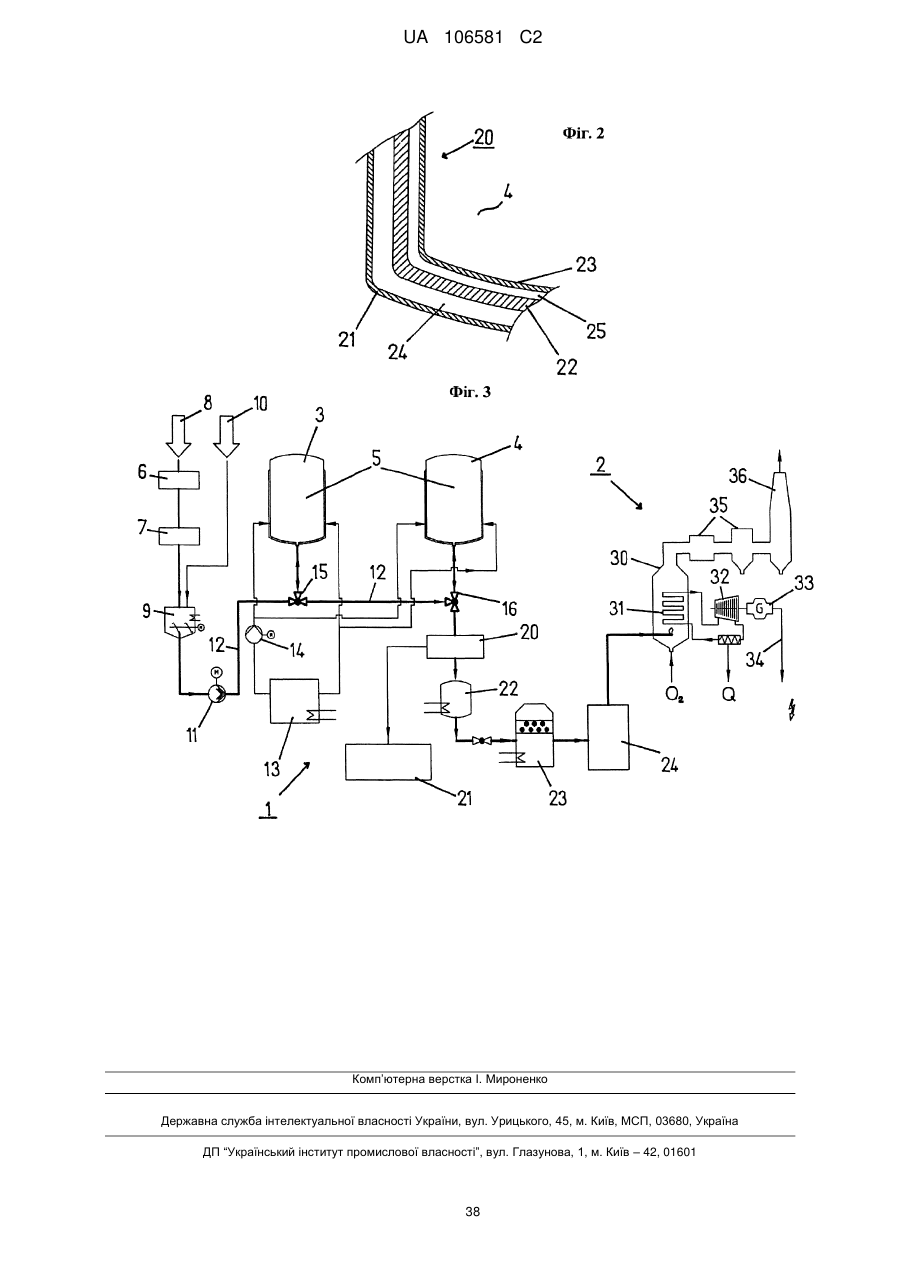

15. Спосіб за одним з попередніх пунктів, який відрізняється тим, що твердо-рідку суміш, одержану у зазначеному реакторі, додатково пропускають крізь другий реактор з нижчою виробничою здатністю, ніж у зазначеного вище реактора, що приєднаний нижче зазначеного вище реактора.

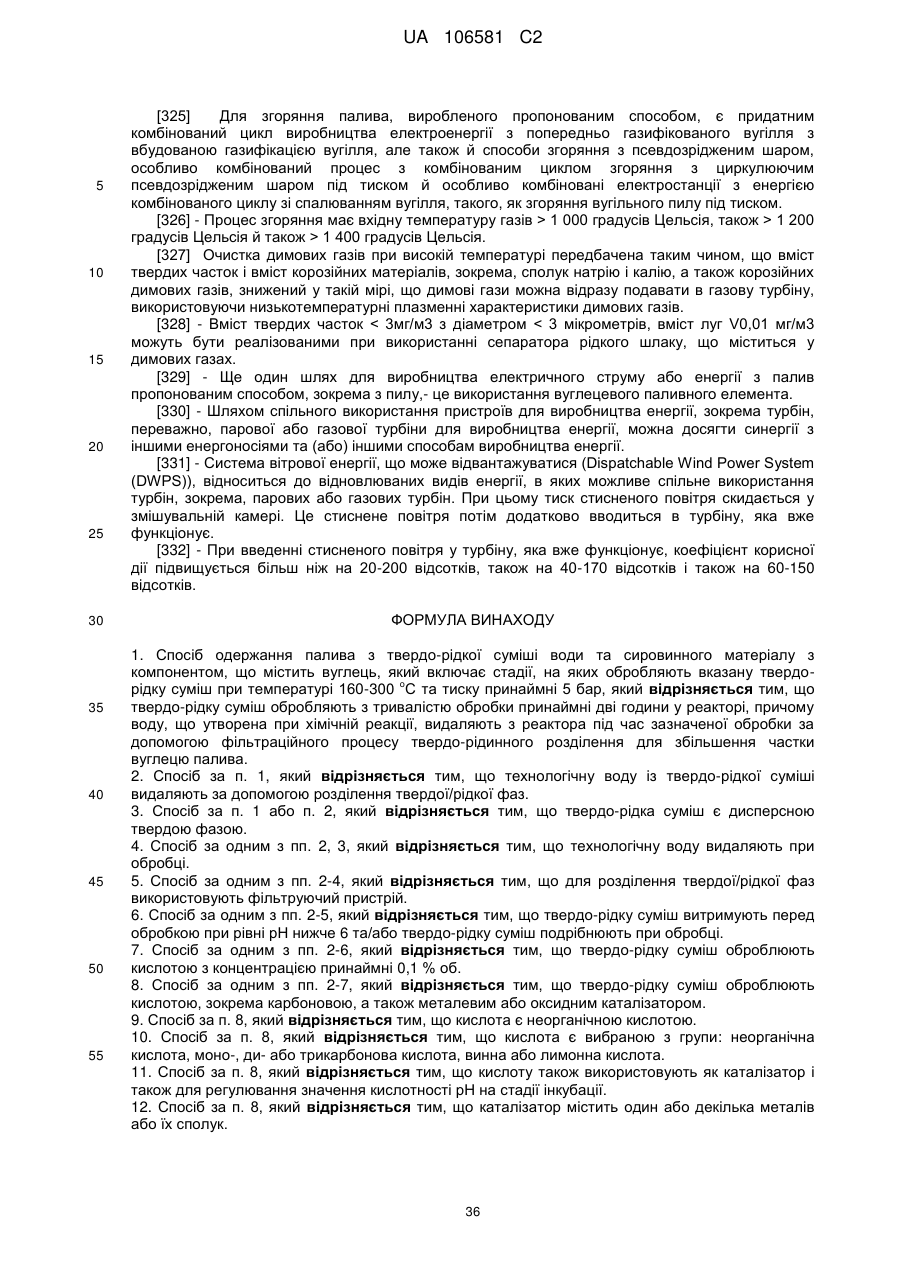

16. Спосіб за одним з попередніх пунктів, який відрізняється тим, що твердо-рідку суміш пропускають крізь реактор, що являє собою трубчастий реактор, висота якого принаймні у два рази більша за діаметр та який обладнаний пристроєм перемішування, для нагрівання та наступного змішування.

17. Спосіб за п. 15, який відрізняється тим, що первинні речовини подають у перший реактор крізь теплообмінник, при цьому реагуючу суміш направляють порціями з першого у принаймні другий реактор нижче від першого реактора за напрямком потоку, при цьому продукти реакції випускають з останнього реактора.

18. Спосіб за п. 16, який відрізняється тим, що технологічну воду, що виводиться, частково використовують для функціонування пристрою перемішування.

19. Спосіб за п. 16, який відрізняється тим, що принаймні один реактор та фільтруючий пристрій використовують для підвищення вмісту вуглецю первинного компонента на 10-120 %, а також для зменшення вмісту кисню (О) та сірки (S) на 15-100 % (О) або 5-100 % (S) відносно процентної маси частини елементів (суха маса).

20. Спосіб за одним з попередніх пунктів, який відрізняється тим, що розмір частинок подрібнених матеріалів подачі становить менше за 1 см.

Текст